- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

13.2. Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку

кузовов и кабин выполняют в два этапа.

Это демонтаж всех деталей и сборочных

единиц, установленных с внутренней и

наружной сторон кузовов и кабин, с

последующей разборкой корпуса для

ремонта после удаления старого

лакокрасочного покрытия и выявления

всех его дефектов. Так как в большинстве

случаев цельнометаллические корпуса

кузовов и кабин являются неразъемными

(соединены сваркой), то полную разборку

корпуса на панели и детали не производят.

Ее выполняют только до такой степени,

чтобы имелась возможность произвести

дефектацию и при необходимости заменить

или отремонтировать элементы корпуса,

образующие каркас.

Разборку

кузовов и кабин выполняют в два этапа.

Это демонтаж всех деталей и сборочных

единиц, установленных с внутренней и

наружной сторон кузовов и кабин, с

последующей разборкой корпуса для

ремонта после удаления старого

лакокрасочного покрытия и выявления

всех его дефектов. Так как в большинстве

случаев цельнометаллические корпуса

кузовов и кабин являются неразъемными

(соединены сваркой), то полную разборку

корпуса на панели и детали не производят.

Ее выполняют только до такой степени,

чтобы имелась возможность произвести

дефектацию и при необходимости заменить

или отремонтировать элементы корпуса,

образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку сварных швов, окончательную правку и рихтовку поверхностей.

Для выравнивания вмятин в труднодоступных местах применяют инструмент различной формы (рис. 13.2). Вмонтированная заподлицо в пол фундаментная стальная рама служит основанием стенда(Рис.13.3) и предназначена для установки и закрепления четырех стоек для фиксации кузова, силовых стоек, натяжных устройств векторного типа, выполненных в виде гидроцилиндров с усилием 10 т и оснащенных пневмогидроприводом. Рама изготовлена из набора швеллеров, образующих пересечения коробчатого профиля, в которых проделаны пазы шириной 20 мм, расположенные вдоль и поперек всей площади рамы. Усилия растяжения создаются с помощью силовых стоек или гидродомкратов. Механическое воздействие передается от рабочих гидроцилиндров 1 и 3 на деформированные участки кузова через различные опоры, подставки, удлинители и цепи.

Кузов устанавливают

на основание 2

и вывешивают

на подставках 6, на которые опираются

силовые поперечные трубы, закрепляемые

губками своих зажимов за отбортовки

порогов кузова. Кузов

4 прикрепляется к раме расчалочными

приспособлениями

5за поперечные трубы в их опорных точках.

После закрепления на

поврежденном участке кузова с помощью

струбцины через опору силовой стойки

запасовывается цепь, один конец которой

соединяется с поврежденным участком

кузова, другой — с фундаментной

рамой.

соединяется с поврежденным участком

кузова, другой — с фундаментной

рамой.

Правка панелей с аварийными повреждениями предусматривает: работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложен; противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

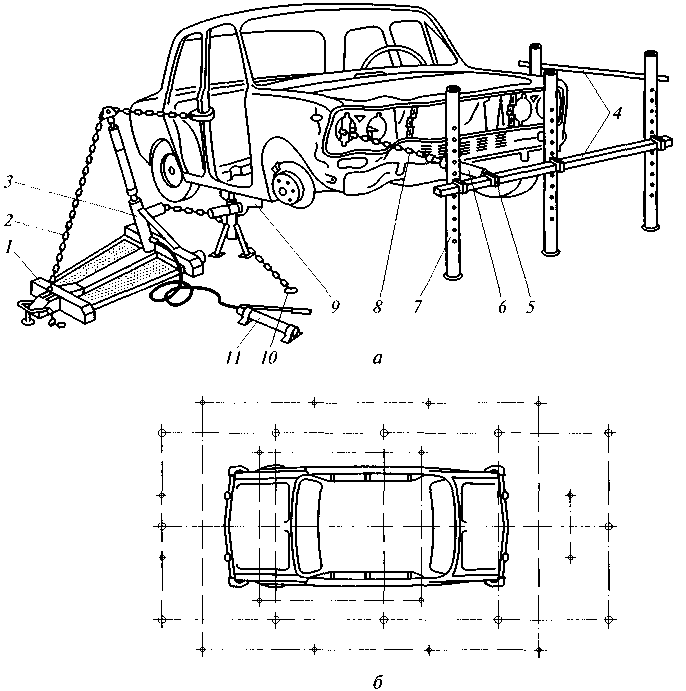

Правку аварийных кузовов и кабин выполняют на стендах (рис. 13.3) с использованием комплекта приспособлений. Усилия растяжения и сжатия создают рабочими цилиндрами 1 , 3 (см. рис. 13.3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины, изгибы и перекосы. Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом и п пневматическим резцом. Преимущества пневматического резца это высокая производительность труда (0,08...0,1 м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5...2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5... 1,5 мм) и № 2 (для листов 1,0...2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5А + 1) мм, где А — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10... 30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7... 1,5 мм

Рис. 13.3. Стенд для правки кузова легкового автомобиля:

1, 3 — рабочие цилиндры; 2 — рама; 4 — кузов; 5 — расчалочное приспособление; 6 — подставка

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80…120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90…110 А и напряжении 18…28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45…100 А, 17…20 В.Расстояние от сопла до поверхности детали - 8…10 мм, вылет электрода – 10…12 мм, наклон электрода к вертикали – 18…20°.

Проковка и зачистка сварных швов необходимо для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

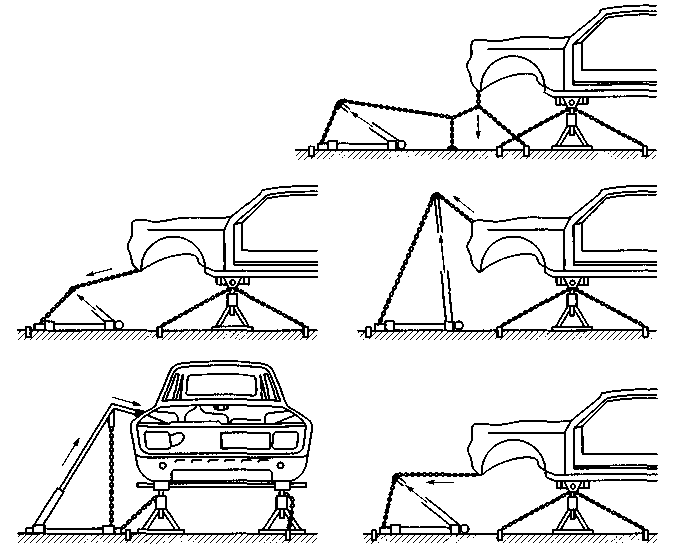

Рис. 13.4. Принципиальные схемы установки силовых стоек в рабочее положение .

Принципиальные схемы установки силовых стоек в рабочее положение показаны на рис. 13.4. С помощью подкатного домкрата автомобиль устанавливается на универсальных подставках на высоте 700 мм и фиксируется в любом необходимом положении, что обеспечивает свободный доступ ко всем контрольным точкам кузова.

Современная стапельная рама строится по модульному принципу. Каждый модуль рассчитан на один пост. Модули можно присоединять один к другому, образуя двух-, трехпостовую (или с большим количеством постов) раму, в соответствии с размерами кузовного участка.

Аналогом стапельной рамы по технологическим функциям является отечественный стенд БС – 132.000 с анкерными устройствами (Рис.13.5.) для правки деформированных элементов аварийных кузовов легковых автомобилей. Стенд состоит из набора анкерных устройств 10, вмонтированных в пол производственного помещения, комплекта специальных подставок с силовыми поперечными трубами 9 и захватами, закрепляемыми за ребра жесткости порогов кузова, силовой установки 1, передающей растягивающие усилия на деформированный элемент кузова через цепи 2, 8 и силовой цилиндр 3 гидравлического насоса 11. Также имеется четыре переносные вертикальные опоры 7 из стальных труб диаметром 120 мм, поперечные траверсы 4 из труб квадратного сечения 70х70 мм с толщиной стенки 4 мм, ползушка 5 и силовой цилиндр 6.

Рис. 13.5. Стенд БС-132.000 с анкерными устройствами ( а) и схема расположения анкерных устройств и гнезд под вертикальные опоры (б):

1 — силовая установка; 2, 8 — цепи; 3, 6 — силовые цилиндры; 4 — поперечные траверсы; 5 — ползушка; 7 — переносные вертикальные опоры; 9 — силовая поперечная труба; 10 — анкерное устройство; 11 — гидравлический насос

Похожими силовыми правочными устройствами оснащают свои стенды и зарубежные фирмы. К примеру, оригинальная конструкция универсального устройства финской фирмы Autorobot с тремя шарнирами для правки кузовов, выполненная из специального алюминия (Рис.13.6).

Рис. 13.6. Схемы рационального использования силового устройства фирмы Autorobot при правке кузова легкового автомобиля

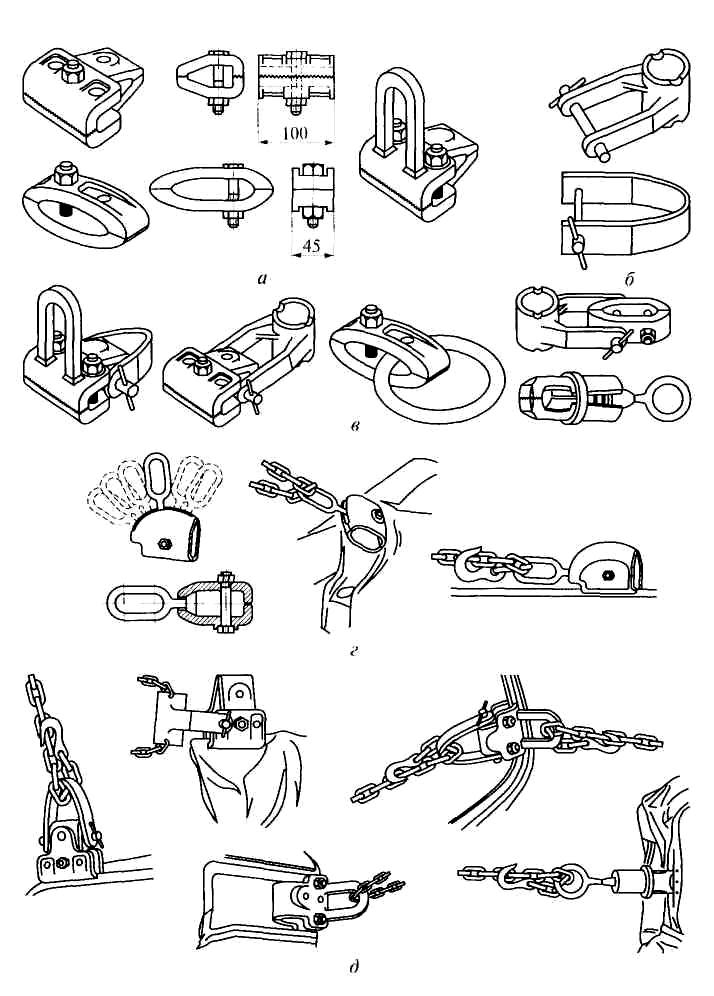

Значительную роль успешном использовании любого правочного стенда играет технологическая оснастка, которые комплектуются все стенды (Рис.13.7).

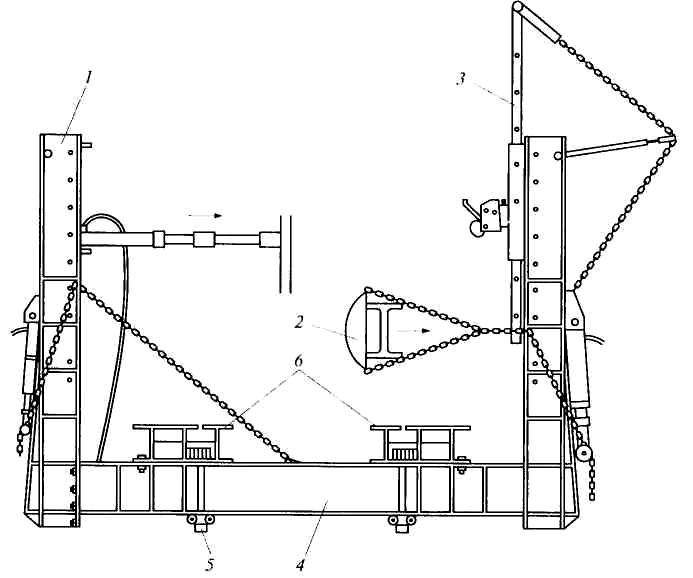

Отечественная компания «Евросив» и американская фирма Chief предлагают неординарный подход к разработке универсальных правочных стендов. Основная идея — одновременное приложение усилий разной направленности в нескольких точках деформированной объемной конструкции.

Основой стендов является рама с перфорированной ровной поверхностью. Наличие перфораций (пазов) на раме дает возможность для крепления зажимов, фиксаторов и других вспомогательных устройств в любой точке платформы, обеспечивая установку любого автомобиля. Быстрая установка автомобиля на стенде осуществляется благодаря наклону платформы гидравлическим подъемником и наличию въездных трапов.

Значительную роль в успешном использовании любого правочного стенда играет технологическая оснастка, которой он комплектуется (рис. 13.1 …13.7).

Рис. 13.7. Технологическая оснастка правочного стенда и варианты ее применения:

а — замковые зажимы; б — скоба соединительная; в — замковые зажимы в сборе; г — универсальный замковый зажим; д) — приемы применения замковых зажимов.

Отечественная компания «Евросив» и американская фирма Chief предлагают неординарный подход к разработке универсальных правочных стендов. Основная идея — одновременное приложение усилий разной направленности в нескольких точках деформированной объемной конструкции.

Основой стендов является рама с перфорированной ровной поверхностью. Наличие перфораций (пазов) на раме дает возможность для крепления зажимов, фиксаторов и других вспомогательных устройств в любой точке платформы, обеспечивая установку любого автомобиля.

Быстрая установка автомобиля на стенде осуществляется благодаря наклону платформы гидравлическим подъемником и наличию въездных трапов.

Оригинальным элементом стендов являются силовые тяговые устройства в виде колонн с закрепленными на них цепями. Натяжение осуществляется гидроцилиндрами, развивающими усилие до 10 т каждый и питающимся от автономной электрогидравлической станции. Самые простые стенды этого типа оснащаются силовыми башнями на колесах, что позволяет им легко перемещаться. Башенные силовые устройства используется также в напольных стапелях для выправления рам грузовиков, внедорожников и автобусов(Рис.13.8). Силовые башни расположены попарно рядом с направляющими, на которых размещается автомобиль. Силовые цилиндры на башнях устанавливаются вертикально, предназначенная для особо сложного ремонта кузовов автомобилей.

Рис. 13.8. Напольный стапель башенного типа для выправления рам грузовиков:

1 — силовая башня; 2— предохранительная сфера; 3 — стандартный удлинитель для тянущего усилия на высоте до 3,8 м (высокий удлинитель — до 4,3 м); 4 —траверса опоры башен; 5 — каретка; 6 — направляющие.

Контрольные вопросы:

1.Какие самые распространенные дефекты кузовов и кабин АТС?

2.Причины возникновения различного рода дефектов.

3.Факторы, влияющие усилению или уменьшению появлению дефектов.

4.Набор инструментов для восстановления кузовов и кабин.

5.Как производится ремонт вмятин?

6.Как ремонтируются разрывы кузовов и кабин?

7.Описать осуществление правки послеаварийного автомобиля на специальных платформах.

8.Как производится удаления поврежденных участков послеаварийного автомобиля?

9.Перечислять оборудований для правки автомобилей после сильных повреждений.