- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

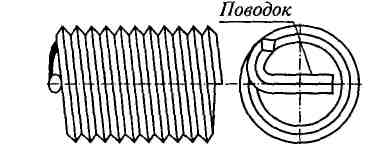

6.5. Восстановление резьбовых поверхностей спиральными вставками

Один из способов восстановления изношенной или поврежденной резьбы — это установка резьбовой спиральной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей, особенно изготовленных из алюминия и чугуна. Спиральные вставки изготавливают из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали (рис. 6.3).

Технологический процесс восстановление резьбовой поверхности включает:

рассверливание отверстия с применением накладного кондуктора и снятие фаски (1x45°). Смещение осей отверстий не более 0,15 мм, перекос осей отверстий не более 0,15 мм на длине 100 мм;

нарезание резьбы

рассверленном отверстии

детали. Скорость резания 4…5м/мин, частота

вращения 60…80 мин![]() ;

;

Рис. 6.3. Резьбовая спиральная вставка

установка резьбовой вставки в деталь: установить резьбовую вставку в монтажный инструмент (рис.6.4, а); ввести стержень инструмента в резьбовую вставку так, чтобы ее технологический поводок вошел в паз нижнего конца стержня; завернуть вставку в отверстие наконечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали (рис 6.4,б). вынуть инструмент и удалить (посредством удара бородка) технологический поводок резьбовой вставки;

контроль качества восстановления резьбы с помощью «проходного» и «непроходного» калибра или контрольного болта. При контроле резьбовая вставка не должна вывертываться вместе с калибром (контрольным болтом).

Проходной калибр, завернутый на всю длину вставки, не дол жен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в установленную в деталь вставку. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на один виток резьбы. Выступание ее не допускается.

6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

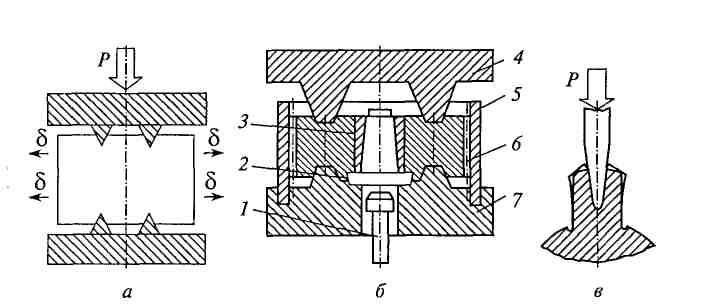

Осадку (рис. 6.5, а) используют для увеличения наружного диаметра сплошных и полых деталей, а также для уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты (бронзовые втулки и др.). Допускается уменьшение высоты втулок на 8...10%.

При осадке направление действия внешней силы Р перпендикулярно к направлению деформации . Для сохранения формы отверстий, канавок и прорезей пред осадкой в них вставляют стальные вставки. Осадку втулок из цветных металлов производят в специальных приспособлениях гидравлическими прессами (рис. 6.5, б). В специальных штампах при нагреве до температуры ковки осадкой восстанавливают шейки, расположенные на концах стальных валов.

Рис. 6.4. Установка резьбовой вставки:

а — в монтажный инструмент; б — в резьбовое

отверстие детали.

Вдавливание (рис. 6.6, а) отличается от осадки тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Вдавливанием восстанавливают тарелки клапанов двигателей, зубчатые колеса (рис. 6.6, б), боковые поверхности шлицев на валах (рис. 6.6, в) и т.д. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и разводит шлиц на 1,5...2,0 мм в сторону. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм. Нагрузка на ролик составляет 2,0...2,5 кН.

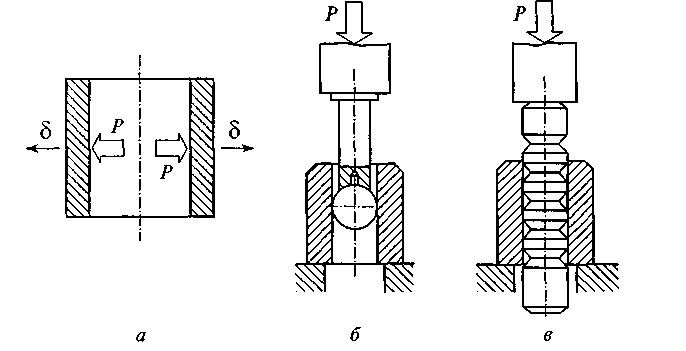

Раздачу (рис. 6.7, а) применяют для увеличения наружного диаметра пустотелых деталей (втулки, поршневые пальцы и др.) при практически неизменяемой ее высоте. Изменение наружного диаметра детали происходит за счет увеличения ее внутреннего диаметра. При раздаче через отверстие детали продавливают шарик (рис. 6.7, б) или специальную оправку (рис. 6.7, в). На

Рис. 6.5. Пластическое деформирование осадкой: а — принципиальная схема; б — осадка давлением втулки верхней головки шатуна; 1, 4 — оправки; 2 — втулка; 3 — шатун

увеличение диаметра влияет материал детали, температура раздачи,

величина износа и размеры. При этом возможны укорочение детали и появление в ней трещин.

Обжатием (рис. 6.8, а) восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для них значения (корпуса насосов гидросистем, проушины рычагов, вилок и др.). Обжатие осуществляют в холодном состоянии под прессом в специальном приспособлении (рис. 6.8, б). Втулку проталкивают через матрицу, которая имеет сужающее входное отверстие под углом 7... 8°, калибрующую часть и выходное отверстие, расширяющееся под углом 18...20°. Калибрующая часть матрицы позволяет уменьшить внутренний диаметр детали на величину износа с учетом

припуска на развертывание до требуемого размера. Наружный размер восстанавливают одним из способов наращивания. После восстановления детали должны быть проверены на отсутствие трещин.

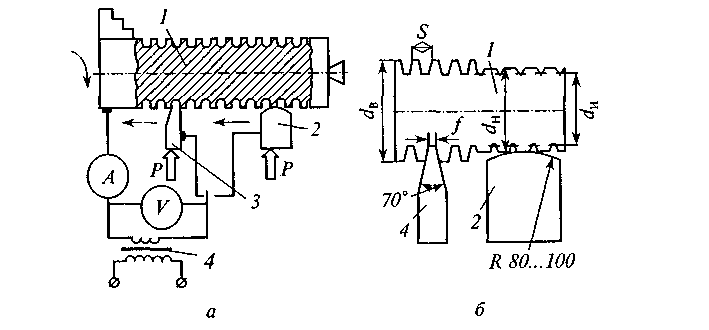

Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рис. 6.9, а. Процесс состоит из двух операций (рис. 6.9, б): высадки металла и сглаживания выступов до необходимого размера.