- •Глава 1. Основы теплообмена

- •1.1. Радиационное охлаждение

- •1.3. Перенос тепла в теплозащитном покрытии (тзп)

- •1.3.1. Пористое охлаждение

- •1.4. Физико-химические основы разрушения теплозащитных материалов

- •1.5. Немного о графите

- •1.6. Радиационный теплообмен

- •Глава 2. Особенности работы рдтт

- •Глава 3. Композиционные материалы

- •3.1 Межфазное взаимодействие

- •3.1.1 Армирующие волокна

- •3.1.2. Матричные материалы

- •3.2. Полимерные матрицы

- •3.3 Адгезия в твердых полимерах

- •3.4 Межфазовые взаимодействия в км

- •3.1 Смачивание

- •10. Схема смачивания:

- •Глава 4. Полимерные пластики

- •4.1. Стеклопластики

- •4.1.1 Методы изготовления стеклопластиковых изделий

- •4.1.2 Связующие

- •4.1.3. Стекловолокнистые

- •4.1.4. Свойства стеклопластиков

- •4.2. Органопластики

- •4.2.1. Синтетические волокна

- •4.2.2. Другие искусственные волокна

- •4.2.3. Высокопрочные органические волокна

- •4.3.1. Порядок изготовления корпуса

- •Глава 5

- •5.1. Армирующие волокна

- •Температурная зависимость модуля упругости и прочности волокон

- •Сравнительные характеристики волокон

- •Свойства борных волокон, произведенных в разных станах

- •5.2. Металлические матрицы

- •5.2.1. Матрицы на основе алюминия

- •5.2.2. Системы al—в и алюминий – борсик

- •Глава 6

- •6.1. Физические свойства

- •6.2. Изменение свойств

- •Основные свойства и реакции графита

- •6.4. Получение

- •Важнейшие исходные материалы:

- •6.4.1. Характеристика исходных материалов и

- •6.5. Углеродные волокна

- •6.5.1. Некоторые свойства углеродных волокон

- •Механические свойства некоторых углеродных волокон

- •Физические свойства углеродных волокон

- •Свойства некоторых пкм с волокнистыми наполнителями

- •6.6. Углепластики

- •6.6.1. Технология изготовления углепластиков

- •6.6.1.1. Метод прямого прессования

- •6.6.1.2. Метод намотки

- •Механические свойства вольфрамовой проволоки

- •Характеристики умп

- •6.7.1. Технология изготовления углеметаллопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •6.8. Углерод-углеродные композиционные материалы

- •6.8.1. Краткое описание технологии получения раструба из уукм

- •6.8.2. Пластинчатый пирографит

- •Глава 7: получение изделий методами порошковой металлургии

- •7.1.Методы получения и свойства металлических порошков

- •7.1.1. Свойства металлических порошков

- •7.1.1.1. Физические свойства

- •7.1.1.2. Методы исследования гранулометрического состава порошков.

- •7.1.1.3. Форма частиц

- •7.1.1.4. Микротвердость

- •7.1.1.5. Удельная поверхность

- •7.1.1.6. Состояние кристаллической структуры металлических порошков

- •7.2. Технологические свойства порошков

- •7.2.1. Насыпной вес

- •7.2.2. Текучесть порошков

- •7.2.3. Прессуемость

- •7.3. Производство порошков

- •7.3.1. Метод восстановления

- •7.3.1.1. Физико–химические

- •7.3.1.2. Восстановление газами и углеродом

- •7.3.2. Получение порошков электролизом

- •7.3.3. Методы механического дробления

- •7.3.4. Распыление расплавов металлов и сплавов

- •7.4. Прессование порошков

- •7.5. Спекание порошков.

- •7.6. Вольфрам

- •7.6.1. Химические свойства вольфрама

- •7.6.2. Разрушение вольфрама под действием

- •7.6.3. Действие горячих газов на вольфрам

- •7.7. Псевдосплавы на основе

- •7.7.1. Технология изготовления облицовки из псевдосплава авмг

- •7.7.1.1. Недостатки технологии

- •7.7.2. Псевдосплав вндс-1

- •7.7.2.1. Технология получения вндс

- •1. Как и в случае с авмг, производятся такой же химический и другие анализы порошков.

- •7.7.2.2. Пропитка пористой

- •Глава 8

- •8.1. Карбиды

- •8.1.1. Карбид кремния

- •8.1.2. Силицированныи графит

- •8.1.3. Карбид титана

- •8.1.4. Карбид бора

- •8.2. Нитриды

- •8.2.1. Получение нитридов

- •8.2.2. Нитриды бора и кремния

- •8.2.3. Нитриды бериллия и алюминия

- •8.2.4. Нитриды скандия, иттрия,лантана и редкоземельных элементов

- •8.2.5. Нитриды титана,циркония и гафния

- •8.2.6. Физико-механическиеи химические свойства нитридов

- •8.2.7. Области применениябескислородной керамики

- •Глава 9

- •9.1. Сплавы на основе алюминия

- •9.1.1 Деформируемые алюминиевые сплавы

- •9.1.1.2. Конструкционные свариваемые сплавы

- •9.1.1.3. Сплавы, упрочняемыетермической обработкой

- •9.1.1.4. Высокопрочные сплавы

- •9.1.1.5. Жаропрочные сплавы

- •9.1.1.6. Ковочные сплавы

- •9.1.1.7. Литейные сплавы

- •9.1.2. Композиционные сплавы

- •9.2. Бериллии и его сплавы

- •9.2.1. Минералы бериллия

- •9.2.2. Свойства бериллия

- •9.2.3. Сплавы бериллия

- •9.3.1. Краткие исторические сведения

- •9.3.2. Получение титана. Его свойства

- •9.3.3. Промышленные титановые сплавы

- •9.3.3.1. Деформируемые сплавы

- •Свойства жаропрочных сплавов

- •9.3.3.2. Литейные сплавы

- •9.4. Ниобии и его сплавы

- •9.4.1. Краткие исторические сведения

- •9.4.2. Сырьевые источники

- •9. 4. 3. Физические свойства ниобия

- •9.4.4. Химические свойства ниобия

- •9.4.5 Коррозионные свойства

- •9.4.6 Сплавы ниобия и их свойства

- •9.4.7 Конструкционные сплавы

- •9.4.7.1. Сплавы низкой прочности

- •9.4.7.2. Сплавы средней прочности

- •9.4.7.3. Сплавы высокой прочности

- •9.4 7.4. Прецизионные сплавы

- •9.4.8. Применение ниобия и его сплавов

- •9.5. Молибден

- •9.5.1. Краткие исторические сведения

- •9.5.2. Свойства молибдена

- •Физико-механические свойства молибдена

- •9.5.3. Минералы, руды и рудные концентраты

- •9.5.4. Способы переработки

- •9.6 Тантал и его сплавы

- •9.6.1 Краткие исторические сведения

- •9.6.2 Физико-механические свойства

- •9.6.3 Минералы, руды и рудные концентраты

- •9.6.4 Получение тантала

- •9.6.5 Сплавы тантала

- •Химический состав и механические свойства жаропрочных танталовых сплавов

- •9.6.6. Области применения

- •9.7. Ванадий и его сплавы

- •9.7.1. История открытия ванадия

- •9.7.2. Определение ванадия

- •9.7.3. Свойства ванадия

- •Химический состав металлического ванадия

- •Механические свойства ванадия

- •9.7.4. Сплавы ванадия

- •9.7.5. Применение ванадия и его сплавов

- •9.8. Цирконий

- •9.8.1. Свойства циркония

- •Физические свойства циркония

- •9.8.2. Области применения циркония

- •9.8.2.1. Атомная энергетика

- •9.8.2.2. Пиротехника и производство боеприпасов

- •9.8.2.3. Машиностроение

- •9.8.3. Производство сталей и сплавов

- •9.8.4. Производство огнеупоров, фарфора,

- •9.8.5. Прочие области применения

- •9.8.6. Минералы, руды и рудные концентраты

- •9.8.7. Способы получения циркония

- •Глава 1. Основы теплообмена

7.7.1. Технология изготовления облицовки из псевдосплава авмг

Для изготовления деталей из псевдосплава АВМГ применяют порошки марок ПВН, ПВТ и др. Обычно порошки поставляют в закрытых металлических банках типа консервных, разница лишь в том, что они очень тяжелые. В таком виде они пригодны для использования; тоже имеет отношение и к медным порошкам. Нерасфасованные порошки перед применением просеивают в целях удаления инородных частиц.

Для изготовления облицовки вкладыша одного из РДТТ берут навеску вольфрама в количестве 150 кг и меди – 18 кг (12%). Перед смешением порошков проводятся лабораторные анализы: контролируется их дисперсность, определяется содержание кислорода, примесей кальция, железа и других элементов, насыпной вес и некоторые другие характеристики. Кроме того, при получении новых партий порошков определяются уточненные температурные и временные режимы спекания.

Так как порошки вольфрама и меди относятся к тяжелым порошкам, то их смешение производится в смесителях типа «пьяная бочка».

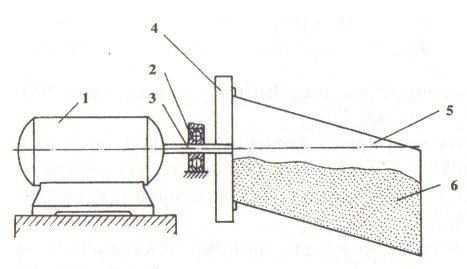

Рис.76 дает понять, что камера при вращении вала как бы переваливается, а порошок пересыпается под действием силы тяжести. Скорость вращения барабана и камеры подобраны таким образом, чтобы порошок пересыпался, а не прижимался к стенке камеры под действием центробежной силы, кстати сказать, во всех точках порошка разная. Продолжительность операции смешения – 36 часов.

Далее смесь порошков выгружается в специальные металлические противни и подвергается химическому анализу в целях определения равномерности распределения меди по объему. Для этого с помощью щупа отбираются пробы в пяти местах шихты, взвешиваются и растворяются в серной кислоте. При этом медь растворяется, а вольфрам остается.

Взвешивается оставшийся порошок вольфрама и продукт реакции:

![]()

Следующая операция – загрузка шихты в графитовую пресс-форму.

На рис. 77 показана схема печи горячего прессования.

Загрузка шихты производится в зазор между матрицей 3 и формующей иглой 5. При этом пуансон 2 поднят вверх или отведен в сторону. Перед загрузкой смесь порошков разделяют на 9…10 примерно одинаковых частей, каждую из которых увлажняют этиловым спиртом из расчета 10 ±2% по массе. Затем каждую порцию частями по 1/3 массы засыпают с помощью совков и мерной воронки равномерно по окружности в полость пресс-формы так, чтобы шихта попала на дно. После этого шихту разравнивают в ручную и производят уплотнение трамбовками. Каждую порцию шихты уплотняют до 6500…7500 кг/м3, она контролируется с помощью линейки или щупа по высоте массы после трамбования порции. После загрузки всего расчетного количества порошка устанавливают графитовый пуансон, который дополнительно изолируют засыпкой из ZrO2.

Горячее прессование осуществляется на специальных прессах, которые отличаются большим просветом и ходом пуансона от 1050 до 1800 мм, общим усилием 150…200 т (г. Одесса) и 630 т (г. Днепропетровск).

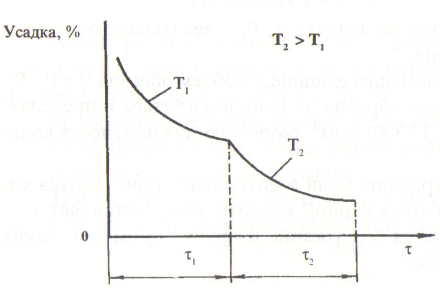

Технологическая схема прессования следующая: при комнатной температуре прикладывают давление из расчета 4…15 кгс/см2, затем повышают температуру до 1375…1575 К и при этой температуре выдерживают 30…60 мин. Происходит предварительное спекание вольфрамового каркаса при Т1 по кривой спекания, приведенной на рис.78.

После предварительного спекания порошка при Т1 температуру поднимают до Т2=2000…2500 К с одновременным приложением давления от 50 до 250 кгс/см2, выдерживают при этих условиях в течение 0,5…2 ч. По достижении расчетной усадки давление сбрасывают. Режимы спекания зависят от партий порошка, - их каждый раз подбирают в лаборатории на образцах. После сброса давления электрическую нагрузку уменьшают и температуру снижают со скоростью 300…500 К/ч до температуры (500±50) К. Дальнейшее охлаждение осуществляется с выключенным индуктором (то есть оно свободное).

В последнее время вместо машинных генераторов применяют тиристоры. Частота тока рассчитывается по эмпирической формуле

Рис. 76. Смеситель типа

«пьяная бочка»:

1-электродвигатель с редуктором; 2-опорный подшипник; 3-вал; 4-вращающийся барабан; 5-камера смесителя; 6-порошок

Рис.77. Схематический разрез печи горячего прессования:

1-подвижный пуансон пресса; 2-графитовый пуансон; 3-графитовая матрица; 4- спекаемый порошок;5-формующая графитовая игла; 6-графитовая подставка; 7-асбестовая теплоизоляция; 8-станина пресса; 9-тнплоизоляция (засыпка) из двуокиси циркония (ZrO2); 10-стальной цилиндр; 11-асбестовая изоляция; 12-индуктор

Рис.78. График спекания

τ1=30…60 мин, τ2=0,5…2ч.

![]()

где ∙ρ – удельное электросопротивление, Ом•м; d – диаметр (внутренний) нагревателя, см; f – частота, Гц.

На практике частоту подбирают экспериментально, она находится в пределах от 1000 до 2500 Гц. Чем больше диаметр нагревателя, тем меньше частота тока. Распрессовку заготовки производят при температуре 375…425 К.

Горячее прессование производится без применения специальных восстановительных сред, так как они создаются за счет легкого подгорания графитовой пресс-формы с образованием оксида углерода СО при высоких температурах. На таком принципе когда-то были построены так называемые печи Таммана, где в качестве нагревателя сопротивления применялась графитовая крошка (криптол).

Несмотря на то, что при спекании имеет место восстановительная среда, в спеченном материале могут присутствовать оксидные включения, являющиеся концентраторами напряжения. Для уменьшения содержания в материале кислорода применяют восстановительный отжиг в среде водорода. Режим его следующий: нагрев детали до температуры 1255 К со скоростью 300…350 К, выдержка при максимальной температуре – 2 часа. Охлаждение свободное в водородной среде – до 600 К.

Контроль качества АВМГ.

А. Плотность материала определяется гидростатическим взвешиванием на образцах, которые вырезают из припусков:

![]()

где P – вес (масса) образца на воздухе, г; P1 – вес (масса) образца в воде, г; V – объем образца.

Так как плотность воды равна единице, то объем образца V=P-P1.

Плотность спеченного образца должна находиться в пределах:

ρ=16…17,3 г/см3 (16000…17300) кг/м3, теоретическая плотность вольфрама – 19300 кг/м3.

Б. Определение содержания меди в материале производится химическим растворением его в серной кислоте. Оно составляет 10…14% весовых. Определяется содержание и других примесей, таких как сера, фосфор и кислород.

В. Предел прочности при растяжении определяется при комнатной температуре и при высоких температурах (0С); он составляет:

σв,200 ≥350 МПа, σ12000 ≥60 МПа; σ3000=15…20 МПа.

Отметим, что испытания образцов при высоких температурах производятся в инертной атмосфере или в вакууме, это не простая задача, особенно при 30000С (3273 К).

Г. Контроль поверхностных дефектов (трещин) осуществляется люминесцентным методом после наружной механической обработки.

Д. Внутренние дефекты контролируются с помощью ультразвукового метода в теневом и эхо-вариантах.

Механическая обработка.

А. Снятие верхнего (карбидного) слоя производится с помощью твердосплавных резцов из материала ВК-8или ВК-26М по ГОСТ 388-74. Скорость резания 30…50 м/мин, глубина резания 16 мм в зависимости от толщины карбидного слоя. Скорость подачи 0,35…0,60 мм/об.

Б. Чистовая обработка производится резцами из ВК-6 или Т15К7 по ГОСТ 3882-74, скорость резания – 100…150 м/мин, глубина резания – 415 мм, скорость подачи – 0,10…0,25 мм/об.

Категорически запрещается полировка поверхности, с тем, чтобы перед люминесцентным контролем не были закрыты возможные трещины на ней.