- •Глава 1. Основы теплообмена

- •1.1. Радиационное охлаждение

- •1.3. Перенос тепла в теплозащитном покрытии (тзп)

- •1.3.1. Пористое охлаждение

- •1.4. Физико-химические основы разрушения теплозащитных материалов

- •1.5. Немного о графите

- •1.6. Радиационный теплообмен

- •Глава 2. Особенности работы рдтт

- •Глава 3. Композиционные материалы

- •3.1 Межфазное взаимодействие

- •3.1.1 Армирующие волокна

- •3.1.2. Матричные материалы

- •3.2. Полимерные матрицы

- •3.3 Адгезия в твердых полимерах

- •3.4 Межфазовые взаимодействия в км

- •3.1 Смачивание

- •10. Схема смачивания:

- •Глава 4. Полимерные пластики

- •4.1. Стеклопластики

- •4.1.1 Методы изготовления стеклопластиковых изделий

- •4.1.2 Связующие

- •4.1.3. Стекловолокнистые

- •4.1.4. Свойства стеклопластиков

- •4.2. Органопластики

- •4.2.1. Синтетические волокна

- •4.2.2. Другие искусственные волокна

- •4.2.3. Высокопрочные органические волокна

- •4.3.1. Порядок изготовления корпуса

- •Глава 5

- •5.1. Армирующие волокна

- •Температурная зависимость модуля упругости и прочности волокон

- •Сравнительные характеристики волокон

- •Свойства борных волокон, произведенных в разных станах

- •5.2. Металлические матрицы

- •5.2.1. Матрицы на основе алюминия

- •5.2.2. Системы al—в и алюминий – борсик

- •Глава 6

- •6.1. Физические свойства

- •6.2. Изменение свойств

- •Основные свойства и реакции графита

- •6.4. Получение

- •Важнейшие исходные материалы:

- •6.4.1. Характеристика исходных материалов и

- •6.5. Углеродные волокна

- •6.5.1. Некоторые свойства углеродных волокон

- •Механические свойства некоторых углеродных волокон

- •Физические свойства углеродных волокон

- •Свойства некоторых пкм с волокнистыми наполнителями

- •6.6. Углепластики

- •6.6.1. Технология изготовления углепластиков

- •6.6.1.1. Метод прямого прессования

- •6.6.1.2. Метод намотки

- •Механические свойства вольфрамовой проволоки

- •Характеристики умп

- •6.7.1. Технология изготовления углеметаллопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •6.8. Углерод-углеродные композиционные материалы

- •6.8.1. Краткое описание технологии получения раструба из уукм

- •6.8.2. Пластинчатый пирографит

- •Глава 7: получение изделий методами порошковой металлургии

- •7.1.Методы получения и свойства металлических порошков

- •7.1.1. Свойства металлических порошков

- •7.1.1.1. Физические свойства

- •7.1.1.2. Методы исследования гранулометрического состава порошков.

- •7.1.1.3. Форма частиц

- •7.1.1.4. Микротвердость

- •7.1.1.5. Удельная поверхность

- •7.1.1.6. Состояние кристаллической структуры металлических порошков

- •7.2. Технологические свойства порошков

- •7.2.1. Насыпной вес

- •7.2.2. Текучесть порошков

- •7.2.3. Прессуемость

- •7.3. Производство порошков

- •7.3.1. Метод восстановления

- •7.3.1.1. Физико–химические

- •7.3.1.2. Восстановление газами и углеродом

- •7.3.2. Получение порошков электролизом

- •7.3.3. Методы механического дробления

- •7.3.4. Распыление расплавов металлов и сплавов

- •7.4. Прессование порошков

- •7.5. Спекание порошков.

- •7.6. Вольфрам

- •7.6.1. Химические свойства вольфрама

- •7.6.2. Разрушение вольфрама под действием

- •7.6.3. Действие горячих газов на вольфрам

- •7.7. Псевдосплавы на основе

- •7.7.1. Технология изготовления облицовки из псевдосплава авмг

- •7.7.1.1. Недостатки технологии

- •7.7.2. Псевдосплав вндс-1

- •7.7.2.1. Технология получения вндс

- •1. Как и в случае с авмг, производятся такой же химический и другие анализы порошков.

- •7.7.2.2. Пропитка пористой

- •Глава 8

- •8.1. Карбиды

- •8.1.1. Карбид кремния

- •8.1.2. Силицированныи графит

- •8.1.3. Карбид титана

- •8.1.4. Карбид бора

- •8.2. Нитриды

- •8.2.1. Получение нитридов

- •8.2.2. Нитриды бора и кремния

- •8.2.3. Нитриды бериллия и алюминия

- •8.2.4. Нитриды скандия, иттрия,лантана и редкоземельных элементов

- •8.2.5. Нитриды титана,циркония и гафния

- •8.2.6. Физико-механическиеи химические свойства нитридов

- •8.2.7. Области применениябескислородной керамики

- •Глава 9

- •9.1. Сплавы на основе алюминия

- •9.1.1 Деформируемые алюминиевые сплавы

- •9.1.1.2. Конструкционные свариваемые сплавы

- •9.1.1.3. Сплавы, упрочняемыетермической обработкой

- •9.1.1.4. Высокопрочные сплавы

- •9.1.1.5. Жаропрочные сплавы

- •9.1.1.6. Ковочные сплавы

- •9.1.1.7. Литейные сплавы

- •9.1.2. Композиционные сплавы

- •9.2. Бериллии и его сплавы

- •9.2.1. Минералы бериллия

- •9.2.2. Свойства бериллия

- •9.2.3. Сплавы бериллия

- •9.3.1. Краткие исторические сведения

- •9.3.2. Получение титана. Его свойства

- •9.3.3. Промышленные титановые сплавы

- •9.3.3.1. Деформируемые сплавы

- •Свойства жаропрочных сплавов

- •9.3.3.2. Литейные сплавы

- •9.4. Ниобии и его сплавы

- •9.4.1. Краткие исторические сведения

- •9.4.2. Сырьевые источники

- •9. 4. 3. Физические свойства ниобия

- •9.4.4. Химические свойства ниобия

- •9.4.5 Коррозионные свойства

- •9.4.6 Сплавы ниобия и их свойства

- •9.4.7 Конструкционные сплавы

- •9.4.7.1. Сплавы низкой прочности

- •9.4.7.2. Сплавы средней прочности

- •9.4.7.3. Сплавы высокой прочности

- •9.4 7.4. Прецизионные сплавы

- •9.4.8. Применение ниобия и его сплавов

- •9.5. Молибден

- •9.5.1. Краткие исторические сведения

- •9.5.2. Свойства молибдена

- •Физико-механические свойства молибдена

- •9.5.3. Минералы, руды и рудные концентраты

- •9.5.4. Способы переработки

- •9.6 Тантал и его сплавы

- •9.6.1 Краткие исторические сведения

- •9.6.2 Физико-механические свойства

- •9.6.3 Минералы, руды и рудные концентраты

- •9.6.4 Получение тантала

- •9.6.5 Сплавы тантала

- •Химический состав и механические свойства жаропрочных танталовых сплавов

- •9.6.6. Области применения

- •9.7. Ванадий и его сплавы

- •9.7.1. История открытия ванадия

- •9.7.2. Определение ванадия

- •9.7.3. Свойства ванадия

- •Химический состав металлического ванадия

- •Механические свойства ванадия

- •9.7.4. Сплавы ванадия

- •9.7.5. Применение ванадия и его сплавов

- •9.8. Цирконий

- •9.8.1. Свойства циркония

- •Физические свойства циркония

- •9.8.2. Области применения циркония

- •9.8.2.1. Атомная энергетика

- •9.8.2.2. Пиротехника и производство боеприпасов

- •9.8.2.3. Машиностроение

- •9.8.3. Производство сталей и сплавов

- •9.8.4. Производство огнеупоров, фарфора,

- •9.8.5. Прочие области применения

- •9.8.6. Минералы, руды и рудные концентраты

- •9.8.7. Способы получения циркония

- •Глава 1. Основы теплообмена

1.3. Перенос тепла в теплозащитном покрытии (тзп)

Конвективный или радиационный тепловые потоки, подведенные извне к поверхности ТЗП, в общем случае поглощаются или рассеиваются.

1.3.1. Пористое охлаждение

Механизм пористого охлаждения складывается из двух процессов: внутреннего теплообмена, во время которого газ отбирает тепло от внутренней стенки при фильтрации к внешней поверхности, и внешнего теплообмена, когда охлаждающий газ, покинув стенку, диффундирует через пограничный слой, разбавляя и оттесняя от поверхности высокотемпературный газовый поток.

Под пористой средой понимают твердое тело, содержащее пустые поры, распределенные более или менее равномерно по объему тела.

Объемная пористость – это отношение объема пор Vп к объему тела V0

![]()

Если обозначить через VТ объем материала, занятого частицами твердого каркаса, то

![]()

Для каркаса их сферических частиц получаем

![]()

где N3 – число частиц в единице объема; d – диаметр частицы.

Металлические пористые материалы (рис. 1) обычно получают прессованием сферических порошков или плетением из волокна или проволоки. Наиболее употребляемыми материалами при создании пористых изделий являются нержавеющая сталь, вольфрам, никель.

С корость

течения охладителя в порах при заданном

перепаде давления Р поперек пористой

стенки толщинойh

может быть установлена с помощью

закона Дерси:

корость

течения охладителя в порах при заданном

перепаде давления Р поперек пористой

стенки толщинойh

может быть установлена с помощью

закона Дерси:

![]()

![]()

г

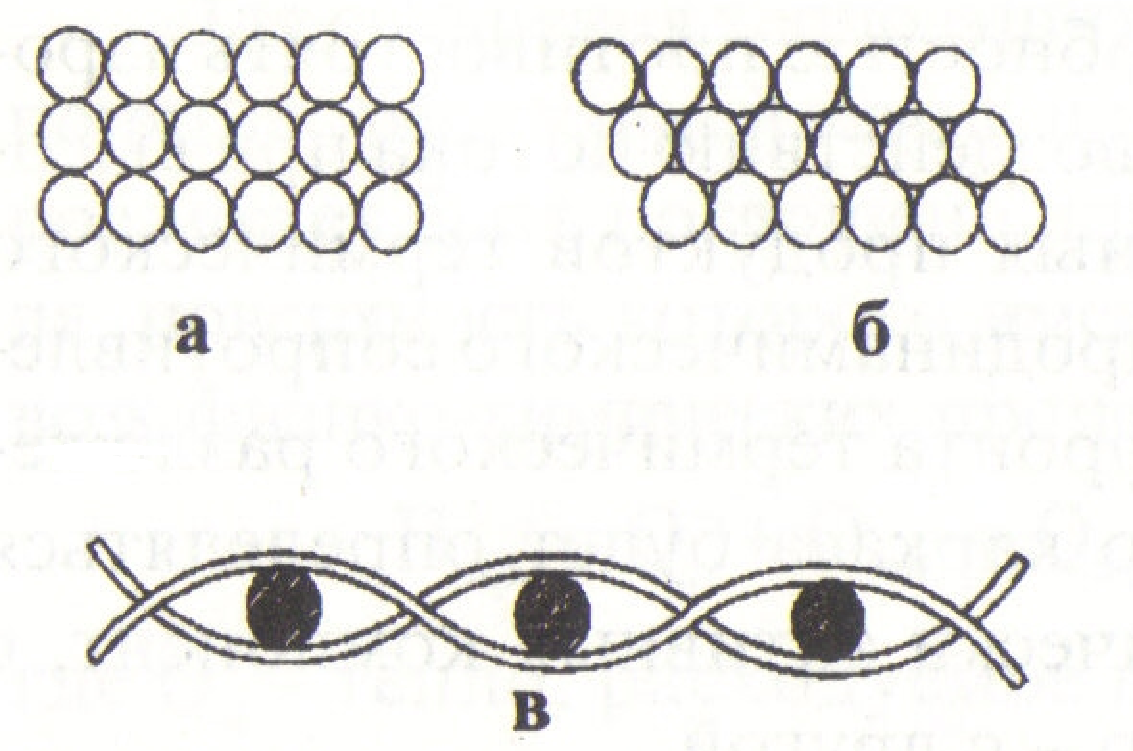

Рис.1.

Модели структуры пористых

материалов:

а-

кубическая укладка;

б-

ромбическая;

в-

плетеная сетка

ти, который определяется структурой пористого материала; μ –коэффициент вязкости охладителя.

Массообменное охлаждение может быть реализовано не только через пористую стенку, но и с помощью разрушающихся материалов. Например, вкладыш критического сечения изготавливается из тугоплавкого материала, пропитанного легкосублимирующими компонентами.

1.4. Физико-химические основы разрушения теплозащитных материалов

Принцип работы разрушающихся ТЗП состоит в потере поверхностного слоя ради сохранения благоприятного теплового режима внутренних слоев и самой защищаемой конструкции.

Химические реакции могут протекать как при участии, компонент набегающего потока, так и независимо от них. Кроме того, под действием внутреннего давления или внешних сил, а также термических напряжений может иметь место эрозия, т. е. механический унос в виде отдельных частиц.

Процессы разрушения сопровождаются фазовыми и химическими превращениями, а также вдувом в набегающий поток продуктов разрушения. Благодаря этим факторам указанный тип покрытий по эффективности существенно превосходит системы, работающие на принципе поглощения тепла.

У композиционных материалов процесс разрушения обычно определяется поведением какой-либо одной компоненты, массовое содержание которой в материале достаточно велико, либо она в состоянии образовать механически прочный каркас, обладающий лучшей среди других компонент способностью противостоять аэродинамическому (газодинамическому) воздействию потока при высоких температурах. Выход газообразных продуктов термического разложения связан с преодолением гидродинамического сопротивления пор. Таким образом, положение фронта термического разложения связующего внутри тугоплавкого каркаса будет определяться балансом подведенного тепла и химически активных компонент, с одной стороны, и расхода связующего – с другой.

Такая же картина наблюдается и в случае тугоплавкого каркаса, поры которого заполнены испаряющимися или сублимирующими компонентами, например, в случае пористого вольфрама, микроканалы которого заполнены медью.

Фазовые превращения являются одним из самых эффективных способов поглощения тепла, особенно на переходе в газообразное состояние, поскольку теплота сублимации почти на порядок превосходит теплоту плавления. Кроме того, отвод газифицированного вещества сопровождается вдувом массы в пограничный слой.

Многие химические реакции протекают с выделением тепла, что может ухудшить тепловой баланс, но, все-таки, образование при этом газообразных продуктов является положительным эффектом. Оно ведет к снижению доли механического уноса материала с поверхности за счет вдува газов в пограничный слой.

Разность между тепловыми потоками к непроницаемой поверхности и к поверхности с расходом массы через нее равна

![]()

где q0– удельный тепловой поток к поверхности при отсутствии вдува со стороны поверхности; qw – удельный тепловой поток к поверхности при наличии вдува за счет сублимации материала или химических реакций; qвд – удельный тепловой поток, поступающий в пограничный слой за счет вдува; γ – коэффициент, зависящий от отношения молекулярных масс вдуваемых продуктов и набегающего газового потока, а также от режима течения в пограничном слое; Ст – удельный расход материала; IС, IW – значения энтальпии потоков без вдува и при его наличии соответственно. Значение у принимается постоянным и равным для ламинарного потока 0,6, для турбулентного γ т = 0,2.

При больших энтальпиях торможения Iс >30 000 кДж/кг вдув по своей эффективности превосходит все другие способы рассеивания и поглощения тепла на разрушающейся поверхности.

Для сравнения теплозащитных и абляционных материалов введено понятие эффективной энтальпии, определяющей количество тепла, которое может быть поглощено при разрушении единицы массы материала, поверхность которого имеет температуру Т№ в результате действия всех физико-химических процессов, сопровождающих разрушение.

![]()

где Qн – тепло, расходуемое на нагрев материала; (QПЛ – тепло, расходуемое при плавлении; Qхп – теплота химических превращений; Qисп – теплота испарения из жидкой фазы; Qсубл – теплота сублимации из твердой фазы, она несколько выше QИСП.; Qион – энергия ионизации, имеющая место при очень высоких температурах; Qизл – количество тепла, отдаваемого поверхностью за счет излучения. Все значения теплот отнесены к единице массы материала.

В литературе имеются другие выражения для Нэф, но авторы считают, что такое представление является хоть и не весьма строгим, но наиболее понятным.

Чем выше эффективная энтальпия, тем лучше теплозащитный или другой аблирующий материал. Эффективная энтальпия не является термодинамическим параметром, т. к. величина ее для одного и того же материала зависит от температуры, скорости набегающего потока и других условий. В каждом конкретном случае тип аблирующего материала нужно выбирать так, чтобы могла максимально реализоваться его эффективная энтальпия. Например, углерод–углеродные материалы лучше всего могут реализовать Нэф при температурах выше 3 500 К, а кварцевые ТЗП – до 3 000 К. Как говорят в этом случае ракетчики, «нужно, чтобы материал работал».

Общая задача исследования разрушающихся ТЗП и других «жертвенных» материалов требует установления определяющего механизма разрушения и получения зависимости уноса массы от температуры и условий обтекания. С этой целью удобно разбить все многообразие материалов на несколько классов:

1. Сублимирующие материалы.

2. Разлагающиеся материалы.

3. Материалы, химически реагирующие с компонентами набегающего газового потока.

4. Оплавляющиеся материалы.

5. Композиционные материалы.

В качестве сублимирующих материалов при атмосферном давлении и соответствующих температурных условиях могут выступать сухой лед (твердая углекислота), нафталин, графит и некоторые другие (табл.З). Практически все вещества могут сублимировать; нужно, чтобы давление паров данного вещества над поверхностью было ниже, чем в тройной точке. В замкнутом объеме с течением времени наступает состояние динамического равновесия, при котором скорость испарения равна скорости конденсации.

Таблица 3

Давление, температура и теплота испарения некоторых веществ

|

Вещество |

Р∙10-5, Па |

Т, К |

∆Qисп., кДж/кг |

|

Сухой лед (СО2) |

5 |

215 |

560 |

|

Нафталин |

0,015 |

353 |

400 |

|

Графит |

110 |

4200 |

20000 |

Обозначения: Р – давление; Т – температура; ∆Qисп – теплота испарения.

Скорость испарения описывается формулой Кнудсена-Ленгмюре

![]()

где а – коэффициент аккомодации (прилипания), который может изменяться в очень широких пределах, от 1 для металлов до 10-9 для красного фосфора; Рiн –давление насыщенных паров вещества при температуре Тw; Рi – давление паров вещества над поверхностью; μi – молекулярная масса; Тw – температура поверхности сублимирующего вещества. При сублимации с поверхности углерода в его порах могут содержаться не только одноатомные, но и многоатомные молекулы: С2, С3...С7. При этом каждая молекула образуется при сублимации твердой фазы.

Заметим, что в связи с открытием новых структур у углеродного вещества, таких как карбины и фуллерены, реальная картина сублимации углерода может существенно отличаться от наших современных представлений об этом процессе.

Полимерные теплозащитные материалы при высоких температурах претерпевают процесс деструкции, которая представляет собой совокупность гомогенных и гетерогенных химических реакций и фазовых превращений, сопровождающихся, как правило, поглощением тепла и потерей массы за счет выделения продуктов разложения и механической эрозии.

Гомогенные реакции протекают в объеме, гетерогенные – на поверхности раздела фаз. Константа скорости реакции описывается уравнением Аррениуса:

![]()

где В – предэкспоненциальный множитель, моль/с; R – универсальная газовая постоянная, кДж/(моль∙К); Т – температура реагирующих веществ, К; Е – энергия активации реакции, кДж/моль. Газообразные продукты, получающиеся при разложении полимеров, являются сложными органическими соединениями. Предэкспоненциальный множитель для реакции разложения имеет порядок В =1013 1/с. Энергия активации Е не превышает энергии связи С – О и С – Н, т. е. она не больше 200...400 кДж/моль.

Время реакции разложения при названной энергии активации составляет 10-7...10-3 с. Термореактивные смолы обладают сетчатой структурой. Они разлагаются, образуя коксовый остаток без предварительного перехода в вязкотекучее состояние и газообразные продукты. Деструкция феноло-формальдегидных смол протекает в интервале 500...800 К.

Важной характеристикой при разложении смол является коксовое число К, определяемое по формуле

![]()

где р – плотность коксового остатка; р0– начальная плотность смолы.

Для фенольной смолы К~0,5...0,6, для эпоксидной – К~0,2, для фуриловых смол К достигает значений 0,82.