- •Глава 1. Основы теплообмена

- •1.1. Радиационное охлаждение

- •1.3. Перенос тепла в теплозащитном покрытии (тзп)

- •1.3.1. Пористое охлаждение

- •1.4. Физико-химические основы разрушения теплозащитных материалов

- •1.5. Немного о графите

- •1.6. Радиационный теплообмен

- •Глава 2. Особенности работы рдтт

- •Глава 3. Композиционные материалы

- •3.1 Межфазное взаимодействие

- •3.1.1 Армирующие волокна

- •3.1.2. Матричные материалы

- •3.2. Полимерные матрицы

- •3.3 Адгезия в твердых полимерах

- •3.4 Межфазовые взаимодействия в км

- •3.1 Смачивание

- •10. Схема смачивания:

- •Глава 4. Полимерные пластики

- •4.1. Стеклопластики

- •4.1.1 Методы изготовления стеклопластиковых изделий

- •4.1.2 Связующие

- •4.1.3. Стекловолокнистые

- •4.1.4. Свойства стеклопластиков

- •4.2. Органопластики

- •4.2.1. Синтетические волокна

- •4.2.2. Другие искусственные волокна

- •4.2.3. Высокопрочные органические волокна

- •4.3.1. Порядок изготовления корпуса

- •Глава 5

- •5.1. Армирующие волокна

- •Температурная зависимость модуля упругости и прочности волокон

- •Сравнительные характеристики волокон

- •Свойства борных волокон, произведенных в разных станах

- •5.2. Металлические матрицы

- •5.2.1. Матрицы на основе алюминия

- •5.2.2. Системы al—в и алюминий – борсик

- •Глава 6

- •6.1. Физические свойства

- •6.2. Изменение свойств

- •Основные свойства и реакции графита

- •6.4. Получение

- •Важнейшие исходные материалы:

- •6.4.1. Характеристика исходных материалов и

- •6.5. Углеродные волокна

- •6.5.1. Некоторые свойства углеродных волокон

- •Механические свойства некоторых углеродных волокон

- •Физические свойства углеродных волокон

- •Свойства некоторых пкм с волокнистыми наполнителями

- •6.6. Углепластики

- •6.6.1. Технология изготовления углепластиков

- •6.6.1.1. Метод прямого прессования

- •6.6.1.2. Метод намотки

- •Механические свойства вольфрамовой проволоки

- •Характеристики умп

- •6.7.1. Технология изготовления углеметаллопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •6.8. Углерод-углеродные композиционные материалы

- •6.8.1. Краткое описание технологии получения раструба из уукм

- •6.8.2. Пластинчатый пирографит

- •Глава 7: получение изделий методами порошковой металлургии

- •7.1.Методы получения и свойства металлических порошков

- •7.1.1. Свойства металлических порошков

- •7.1.1.1. Физические свойства

- •7.1.1.2. Методы исследования гранулометрического состава порошков.

- •7.1.1.3. Форма частиц

- •7.1.1.4. Микротвердость

- •7.1.1.5. Удельная поверхность

- •7.1.1.6. Состояние кристаллической структуры металлических порошков

- •7.2. Технологические свойства порошков

- •7.2.1. Насыпной вес

- •7.2.2. Текучесть порошков

- •7.2.3. Прессуемость

- •7.3. Производство порошков

- •7.3.1. Метод восстановления

- •7.3.1.1. Физико–химические

- •7.3.1.2. Восстановление газами и углеродом

- •7.3.2. Получение порошков электролизом

- •7.3.3. Методы механического дробления

- •7.3.4. Распыление расплавов металлов и сплавов

- •7.4. Прессование порошков

- •7.5. Спекание порошков.

- •7.6. Вольфрам

- •7.6.1. Химические свойства вольфрама

- •7.6.2. Разрушение вольфрама под действием

- •7.6.3. Действие горячих газов на вольфрам

- •7.7. Псевдосплавы на основе

- •7.7.1. Технология изготовления облицовки из псевдосплава авмг

- •7.7.1.1. Недостатки технологии

- •7.7.2. Псевдосплав вндс-1

- •7.7.2.1. Технология получения вндс

- •1. Как и в случае с авмг, производятся такой же химический и другие анализы порошков.

- •7.7.2.2. Пропитка пористой

- •Глава 8

- •8.1. Карбиды

- •8.1.1. Карбид кремния

- •8.1.2. Силицированныи графит

- •8.1.3. Карбид титана

- •8.1.4. Карбид бора

- •8.2. Нитриды

- •8.2.1. Получение нитридов

- •8.2.2. Нитриды бора и кремния

- •8.2.3. Нитриды бериллия и алюминия

- •8.2.4. Нитриды скандия, иттрия,лантана и редкоземельных элементов

- •8.2.5. Нитриды титана,циркония и гафния

- •8.2.6. Физико-механическиеи химические свойства нитридов

- •8.2.7. Области применениябескислородной керамики

- •Глава 9

- •9.1. Сплавы на основе алюминия

- •9.1.1 Деформируемые алюминиевые сплавы

- •9.1.1.2. Конструкционные свариваемые сплавы

- •9.1.1.3. Сплавы, упрочняемыетермической обработкой

- •9.1.1.4. Высокопрочные сплавы

- •9.1.1.5. Жаропрочные сплавы

- •9.1.1.6. Ковочные сплавы

- •9.1.1.7. Литейные сплавы

- •9.1.2. Композиционные сплавы

- •9.2. Бериллии и его сплавы

- •9.2.1. Минералы бериллия

- •9.2.2. Свойства бериллия

- •9.2.3. Сплавы бериллия

- •9.3.1. Краткие исторические сведения

- •9.3.2. Получение титана. Его свойства

- •9.3.3. Промышленные титановые сплавы

- •9.3.3.1. Деформируемые сплавы

- •Свойства жаропрочных сплавов

- •9.3.3.2. Литейные сплавы

- •9.4. Ниобии и его сплавы

- •9.4.1. Краткие исторические сведения

- •9.4.2. Сырьевые источники

- •9. 4. 3. Физические свойства ниобия

- •9.4.4. Химические свойства ниобия

- •9.4.5 Коррозионные свойства

- •9.4.6 Сплавы ниобия и их свойства

- •9.4.7 Конструкционные сплавы

- •9.4.7.1. Сплавы низкой прочности

- •9.4.7.2. Сплавы средней прочности

- •9.4.7.3. Сплавы высокой прочности

- •9.4 7.4. Прецизионные сплавы

- •9.4.8. Применение ниобия и его сплавов

- •9.5. Молибден

- •9.5.1. Краткие исторические сведения

- •9.5.2. Свойства молибдена

- •Физико-механические свойства молибдена

- •9.5.3. Минералы, руды и рудные концентраты

- •9.5.4. Способы переработки

- •9.6 Тантал и его сплавы

- •9.6.1 Краткие исторические сведения

- •9.6.2 Физико-механические свойства

- •9.6.3 Минералы, руды и рудные концентраты

- •9.6.4 Получение тантала

- •9.6.5 Сплавы тантала

- •Химический состав и механические свойства жаропрочных танталовых сплавов

- •9.6.6. Области применения

- •9.7. Ванадий и его сплавы

- •9.7.1. История открытия ванадия

- •9.7.2. Определение ванадия

- •9.7.3. Свойства ванадия

- •Химический состав металлического ванадия

- •Механические свойства ванадия

- •9.7.4. Сплавы ванадия

- •9.7.5. Применение ванадия и его сплавов

- •9.8. Цирконий

- •9.8.1. Свойства циркония

- •Физические свойства циркония

- •9.8.2. Области применения циркония

- •9.8.2.1. Атомная энергетика

- •9.8.2.2. Пиротехника и производство боеприпасов

- •9.8.2.3. Машиностроение

- •9.8.3. Производство сталей и сплавов

- •9.8.4. Производство огнеупоров, фарфора,

- •9.8.5. Прочие области применения

- •9.8.6. Минералы, руды и рудные концентраты

- •9.8.7. Способы получения циркония

- •Глава 1. Основы теплообмена

7.1.1.3. Форма частиц

Форма частиц практически определяется условиями получения порошков. От нее зависят такие технологические свойства как насыпной вес, текучесть, прессуемость, плотность и проницаемость спрессованных брикетов, изотропность свойств и т. п. -

Из многообразия форм можно выделить несколько основных (табл. 31).

Форма порошков, как и форма тел, является величиной качественной, хотя она в большей мере определяет поведение порошковой массы во всех технологических операциях.

Существует система численных критериев, которые содержат основные геометрические параметры, присущие данному набору частиц, такие как их объем, поверхность, высота и т. п. Применяются также характеристики, построенные на сравнении частиц сложной формы со сферой идентичного объема. Существуют шаблоны формы частиц.

Таблица 31

|

Тип частицы |

Способ получения |

|

Сферические

Округлые неправильной формы: каплевидные, вытянутые и рваные.

Гранные формы: простые пластинчатые многогранники, дендритные, игольчатые, нитевидные. Осколочные.

Чешуйчатые.

Иррегулярной формы.

|

Распыление расплавов, преимущественно газом или ультразвуком; конденсация паров; химический способ.

Распыление расплавов, преимущественно водой или воздушное центробежное распыление; конденсация паров.

Газовое осаждение; электролитическое осаждение; химический способ. Механическое диспергирование - дробление; размол; точение.

Механическое диспергирование; распыление расплавов с расплющиванием капель о твердые поверхности.

Механическое диспергирование |

7.1.1.4. Микротвердость

Твердость - это свойство поверхностного слоя материала, состоящее в его способности сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны более твердого тела (индентора) определенной формы и размера.

Микротвердость - это твердость малых (микроскопических) объемов материала. Ее определяют измерением диагонали отпечатка на приборе микротвердости ПМТ-3. Для этого порошок смешивают с бакелитовым лаком или оргцементом, затем прессуют в небольшие брикеты, которые полимеризуют при температуре 140 °С. Готовят шлиф и при нагрузке 20...30 г определяют микротвердость, которая является характеристикой пластичности порошков. Например, для армко железа микротвердость составляет 1300... 1400 МПа.

![]() ,

,

где Р - нагрузка; d - диаметр частицы; S - площадь отпечатка.

Здесь учтен пространственный угол в вершине пирамиды индентора (α = 136°).

7.1.1.5. Удельная поверхность

Удельной называется поверхность единицы массы или объема порошка. Ее величина для большинства металлических порошков колеблется от 0,01 до нескольких десятых квадратного метра на 1 грамм. Она зависит не только от размера частиц, но и от степени развитости поверхности, которая определяется условиями получения порошков.

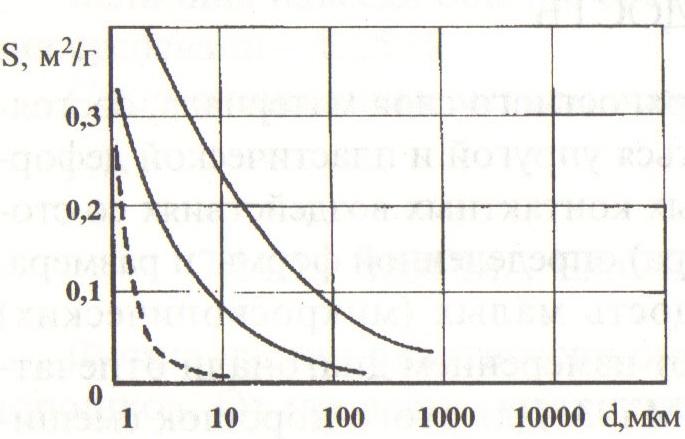

От величины удельной поверхности зависит содержание адсорбированных газов, коррозионная стойкость, спекаемость порошков и ряд других характеристик. С уменьшением размера частиц их удельная поверхность увеличивается. Эта зависимость имет следующий вид:

![]() ,

,

где a и b - константы; d - диаметр частицы.

Пунктирной линией изображен график зависимости для сферических частиц.

К оэффициент

шероховатости - это отношение удельной

поверхности реальных частиц к удельной

поверхности сферических частиц того

же размера. Он колеблется в пределах

10...14 для вихревых порошков (рис.64).

Величина удельной поверхности

значительно снижается при отжиге,

так как частица, как и всякая система,

стремится к минимуму поверхностной

энергии:

оэффициент

шероховатости - это отношение удельной

поверхности реальных частиц к удельной

поверхности сферических частиц того

же размера. Он колеблется в пределах

10...14 для вихревых порошков (рис.64).

Величина удельной поверхности

значительно снижается при отжиге,

так как частица, как и всякая система,

стремится к минимуму поверхностной

энергии:

Рис.64. Зависимость удельной

поверхности от размера частицы. Е= σ · S,

Где σ – поверхностное натяжение или поверхностная энергия. Минимум энергии не соответствует сферической частице, так как существует анизотропия поверхностного натяжения у кристаллических тел.

Удельная поверхность косвенно определяется измерением газопроницаемости или величины адсорбции. Газопроницаемость определяется в режиме молекулярного (Кнудсевого) течения газа.

Адсорбционные методы основаны на величине сорбции азота или другого газа навеской порошка (~ 30 г), обезгаженного при температуре 200...300 °С и остаточном давлении в вакуумной камере 10-4...10-5 мм. рт. ст. (тор).

В качестве характеристики, определяющей внутреннюю пористость частиц, применяется пикнометрическая плотность, которая измеряется на специальных приборах - пикнометрах.