- •Глава 1. Основы теплообмена

- •1.1. Радиационное охлаждение

- •1.3. Перенос тепла в теплозащитном покрытии (тзп)

- •1.3.1. Пористое охлаждение

- •1.4. Физико-химические основы разрушения теплозащитных материалов

- •1.5. Немного о графите

- •1.6. Радиационный теплообмен

- •Глава 2. Особенности работы рдтт

- •Глава 3. Композиционные материалы

- •3.1 Межфазное взаимодействие

- •3.1.1 Армирующие волокна

- •3.1.2. Матричные материалы

- •3.2. Полимерные матрицы

- •3.3 Адгезия в твердых полимерах

- •3.4 Межфазовые взаимодействия в км

- •3.1 Смачивание

- •10. Схема смачивания:

- •Глава 4. Полимерные пластики

- •4.1. Стеклопластики

- •4.1.1 Методы изготовления стеклопластиковых изделий

- •4.1.2 Связующие

- •4.1.3. Стекловолокнистые

- •4.1.4. Свойства стеклопластиков

- •4.2. Органопластики

- •4.2.1. Синтетические волокна

- •4.2.2. Другие искусственные волокна

- •4.2.3. Высокопрочные органические волокна

- •4.3.1. Порядок изготовления корпуса

- •Глава 5

- •5.1. Армирующие волокна

- •Температурная зависимость модуля упругости и прочности волокон

- •Сравнительные характеристики волокон

- •Свойства борных волокон, произведенных в разных станах

- •5.2. Металлические матрицы

- •5.2.1. Матрицы на основе алюминия

- •5.2.2. Системы al—в и алюминий – борсик

- •Глава 6

- •6.1. Физические свойства

- •6.2. Изменение свойств

- •Основные свойства и реакции графита

- •6.4. Получение

- •Важнейшие исходные материалы:

- •6.4.1. Характеристика исходных материалов и

- •6.5. Углеродные волокна

- •6.5.1. Некоторые свойства углеродных волокон

- •Механические свойства некоторых углеродных волокон

- •Физические свойства углеродных волокон

- •Свойства некоторых пкм с волокнистыми наполнителями

- •6.6. Углепластики

- •6.6.1. Технология изготовления углепластиков

- •6.6.1.1. Метод прямого прессования

- •6.6.1.2. Метод намотки

- •Механические свойства вольфрамовой проволоки

- •Характеристики умп

- •6.7.1. Технология изготовления углеметаллопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •6.8. Углерод-углеродные композиционные материалы

- •6.8.1. Краткое описание технологии получения раструба из уукм

- •6.8.2. Пластинчатый пирографит

- •Глава 7: получение изделий методами порошковой металлургии

- •7.1.Методы получения и свойства металлических порошков

- •7.1.1. Свойства металлических порошков

- •7.1.1.1. Физические свойства

- •7.1.1.2. Методы исследования гранулометрического состава порошков.

- •7.1.1.3. Форма частиц

- •7.1.1.4. Микротвердость

- •7.1.1.5. Удельная поверхность

- •7.1.1.6. Состояние кристаллической структуры металлических порошков

- •7.2. Технологические свойства порошков

- •7.2.1. Насыпной вес

- •7.2.2. Текучесть порошков

- •7.2.3. Прессуемость

- •7.3. Производство порошков

- •7.3.1. Метод восстановления

- •7.3.1.1. Физико–химические

- •7.3.1.2. Восстановление газами и углеродом

- •7.3.2. Получение порошков электролизом

- •7.3.3. Методы механического дробления

- •7.3.4. Распыление расплавов металлов и сплавов

- •7.4. Прессование порошков

- •7.5. Спекание порошков.

- •7.6. Вольфрам

- •7.6.1. Химические свойства вольфрама

- •7.6.2. Разрушение вольфрама под действием

- •7.6.3. Действие горячих газов на вольфрам

- •7.7. Псевдосплавы на основе

- •7.7.1. Технология изготовления облицовки из псевдосплава авмг

- •7.7.1.1. Недостатки технологии

- •7.7.2. Псевдосплав вндс-1

- •7.7.2.1. Технология получения вндс

- •1. Как и в случае с авмг, производятся такой же химический и другие анализы порошков.

- •7.7.2.2. Пропитка пористой

- •Глава 8

- •8.1. Карбиды

- •8.1.1. Карбид кремния

- •8.1.2. Силицированныи графит

- •8.1.3. Карбид титана

- •8.1.4. Карбид бора

- •8.2. Нитриды

- •8.2.1. Получение нитридов

- •8.2.2. Нитриды бора и кремния

- •8.2.3. Нитриды бериллия и алюминия

- •8.2.4. Нитриды скандия, иттрия,лантана и редкоземельных элементов

- •8.2.5. Нитриды титана,циркония и гафния

- •8.2.6. Физико-механическиеи химические свойства нитридов

- •8.2.7. Области применениябескислородной керамики

- •Глава 9

- •9.1. Сплавы на основе алюминия

- •9.1.1 Деформируемые алюминиевые сплавы

- •9.1.1.2. Конструкционные свариваемые сплавы

- •9.1.1.3. Сплавы, упрочняемыетермической обработкой

- •9.1.1.4. Высокопрочные сплавы

- •9.1.1.5. Жаропрочные сплавы

- •9.1.1.6. Ковочные сплавы

- •9.1.1.7. Литейные сплавы

- •9.1.2. Композиционные сплавы

- •9.2. Бериллии и его сплавы

- •9.2.1. Минералы бериллия

- •9.2.2. Свойства бериллия

- •9.2.3. Сплавы бериллия

- •9.3.1. Краткие исторические сведения

- •9.3.2. Получение титана. Его свойства

- •9.3.3. Промышленные титановые сплавы

- •9.3.3.1. Деформируемые сплавы

- •Свойства жаропрочных сплавов

- •9.3.3.2. Литейные сплавы

- •9.4. Ниобии и его сплавы

- •9.4.1. Краткие исторические сведения

- •9.4.2. Сырьевые источники

- •9. 4. 3. Физические свойства ниобия

- •9.4.4. Химические свойства ниобия

- •9.4.5 Коррозионные свойства

- •9.4.6 Сплавы ниобия и их свойства

- •9.4.7 Конструкционные сплавы

- •9.4.7.1. Сплавы низкой прочности

- •9.4.7.2. Сплавы средней прочности

- •9.4.7.3. Сплавы высокой прочности

- •9.4 7.4. Прецизионные сплавы

- •9.4.8. Применение ниобия и его сплавов

- •9.5. Молибден

- •9.5.1. Краткие исторические сведения

- •9.5.2. Свойства молибдена

- •Физико-механические свойства молибдена

- •9.5.3. Минералы, руды и рудные концентраты

- •9.5.4. Способы переработки

- •9.6 Тантал и его сплавы

- •9.6.1 Краткие исторические сведения

- •9.6.2 Физико-механические свойства

- •9.6.3 Минералы, руды и рудные концентраты

- •9.6.4 Получение тантала

- •9.6.5 Сплавы тантала

- •Химический состав и механические свойства жаропрочных танталовых сплавов

- •9.6.6. Области применения

- •9.7. Ванадий и его сплавы

- •9.7.1. История открытия ванадия

- •9.7.2. Определение ванадия

- •9.7.3. Свойства ванадия

- •Химический состав металлического ванадия

- •Механические свойства ванадия

- •9.7.4. Сплавы ванадия

- •9.7.5. Применение ванадия и его сплавов

- •9.8. Цирконий

- •9.8.1. Свойства циркония

- •Физические свойства циркония

- •9.8.2. Области применения циркония

- •9.8.2.1. Атомная энергетика

- •9.8.2.2. Пиротехника и производство боеприпасов

- •9.8.2.3. Машиностроение

- •9.8.3. Производство сталей и сплавов

- •9.8.4. Производство огнеупоров, фарфора,

- •9.8.5. Прочие области применения

- •9.8.6. Минералы, руды и рудные концентраты

- •9.8.7. Способы получения циркония

- •Глава 1. Основы теплообмена

9.1.1.6. Ковочные сплавы

Это сплавы, обладающие хорошей пластичностью и отсутствием склонности к образованию трещин при горячей пластической деформации. К этой группе относятся сплавы системы А1– Сu–Mg с повышенным содержанием кремния: АК6, АК8 и др. Ковка и штамповка этих сплавов производится при температуре 450...470°С. Сплавы применяются после закалки и искусственного старения, которые обеспечивают предел прочности 420 МПа для сплава АК6 и 480 МПа для сплава АК8. Из сплава АК6 изготавливают средненагруженные детали сложной формы: большие и малые крыльчатки, фитинги, крепежные детали. Сплав АК8 применяется для высоконагруженных деталей не сложной формы.

9.1.1.7. Литейные сплавы

Применяемые в конструкции летательных аппаратов литейные сплавы по особенностям механических свойств делятся на три основные группы:

1.Сплавы, сочетающие высокие прочностные характеристики с удовлетворительными значениями пластичности и применяемые для изготовления деталей, которые при эксплуатации испытывают ударные и знакопеременные нагрузки. Это сплавы типа твердого раствора - напримерAJI19, ВДЛ10, ВАЛ 14.

2.Высокопрочные сплавы с хорошими литейными свойствами, применяемые для производства тонкостенных, крупногабаритных, сложных по конструкции герметичных деталей, изготавливаемых прогрессивными методами литья: литье в кокиль, под давлением, по выплавляемым моделям, центробежный метод и др. К ним относятся сплавы типа силумина: АЛ9, АЛ9-1, АЛ34, ВАЛ8, В124.

3.Жаропрочные сплавы, применяемые для литья деталей, работающих при температурах 350...400°С, например сплавы АЦ- Р1У, АЛ33. Для литейных сплавов наиболее распространена классификация по химическому составу (А1–Si, А1–Сu и А1–Mg-спла- вы). Лучшие литейные свойства у А1–Si-сплавов–силуминов. У большинства силуминов небольшая плотность - 2 650 кг/м3.

9.1.2. Композиционные сплавы

Композиционными называются сложные материалы, в состав которых входят нерастворимые или малорастворимые друг в друге компоненты, сильно отличающиеся по своим свойствам.

Преимущества композиционных материалов: высокие прочность, сопротивление хрупкому разрушению, модуль упругости, а также термическая их стабильность. Свойства композиционных материалов зависят от физико-механических свойств компонентов и прочности связи между ними, определяющейся в основном процессами адгезионного характера.

Основой металлических композиционных материалов (матриц) служит чистый металл или сплав, обладающий достаточной пластичностью. Матрица связывает композицию, придавая ей форму. В матрице равномерно распределены компоненты (наполнители). Поскольку основную роль в упрочнении композиционных материалов играют наполнители, их часто называют упрочнителями. Основные требования, которые предъявляются к упрочнителям, - высокие модуль упругости, прочность и твердость. Свойства композиционных материалов зависят также от формы, размеров и количества наполнителя.

По форме наполнителя композиционные материалы делят на волокнистые и дисперсионно-упрочненные. К волокнистым относятся композиционные материалы, упрочненные волокнами или нитевидными кристаллами тугоплавких соединений элементов (А12О3; SiC; С, В и др.), а также тонкой микронной металлической проволокой (W, высокопрочная сталь и др). Дисперсионно-упрочненными называются материалы, в которых наполнителями служат тонкодисперсные тугоплавкие частицы окислов, карбидов, боридов, нитридов (А12О3, SiC и др.).

К основным технологическим методам получения волокнистых композиционных материалов относятся: пропитка упрочняющих волокон матричным раствором, нанесение матрицы на упрочняющие волокна электрохимическим способом или плазменным напылением с последующим прессованием, пакетная диффузионная сварка многослойных лент компонентов и др.

Особый интерес для авиации и ракетной техники представляют композиционные материалы на основе алюминия и его сплавов. Их модуль упругости, пределы прочности и выносливости до температур 500...773 К - в 2-3 раза выше, чем у обычных алюминиевых сплавов.

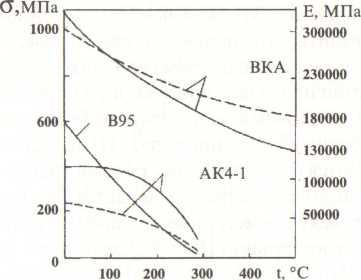

На рис. 85 представлена зависимость модуля упругости и предела прочности от температуры испытания КМ на алюминиевой основе ВКА-1, упрочненного высокомодульными волокнами бора.

По

сравнению с высокопрочным сплавом В95

и жаропрочным алюминиевым сплавом АК4-1

сплав ВКА-1 содержит 50 % волокон бора

диаметром 100 мкм с ϭв

= 2 500...3 500 МПа и Е = 400 ГПа. Это обеспечивает

ему при 20°С (293 К) ϭв=1

000... 1 200 МПа, а при 400 °С (673 К)

Рис.

85. Изменение предела прочности и модуля

упругости в зависимости от температуры

испытания

![]() =

400...500 МПа) в 5 раз превосходит самый

жаропрочный алюминиевый сплав САП-24

(

=

400...500 МПа) в 5 раз превосходит самый

жаропрочный алюминиевый сплав САП-24

(![]() =85МПа).

Плотность ВКА-1 равна 2 650 кг/м3,

по этому его удельная прочность

σуд=41

км, то есть она выше, чем у высокопрочных

сталей и титановых сплавов.

=85МПа).

Плотность ВКА-1 равна 2 650 кг/м3,

по этому его удельная прочность

σуд=41

км, то есть она выше, чем у высокопрочных

сталей и титановых сплавов.

Для волокнистых композиционных материалов характерна анизотропия свойств. Дисперсионно-упрочненные сплавы этого недостатка не имеют.

Алюминию принадлежит ныне первенство в числе металлов, применяемых в самолето- и ракетостроении: 2/3...3/4 сухого веса пассажирского самолета, 1/20... 1/2 сухого веса ракеты - такова его доля в летающих конструкциях. Недаром его называют «крылатым», «летающим» металлом. Производство алюминия растет вместе с развитием авиации и ракетной техники [51-57].