- •Глава 1. Основы теплообмена

- •1.1. Радиационное охлаждение

- •1.3. Перенос тепла в теплозащитном покрытии (тзп)

- •1.3.1. Пористое охлаждение

- •1.4. Физико-химические основы разрушения теплозащитных материалов

- •1.5. Немного о графите

- •1.6. Радиационный теплообмен

- •Глава 2. Особенности работы рдтт

- •Глава 3. Композиционные материалы

- •3.1 Межфазное взаимодействие

- •3.1.1 Армирующие волокна

- •3.1.2. Матричные материалы

- •3.2. Полимерные матрицы

- •3.3 Адгезия в твердых полимерах

- •3.4 Межфазовые взаимодействия в км

- •3.1 Смачивание

- •10. Схема смачивания:

- •Глава 4. Полимерные пластики

- •4.1. Стеклопластики

- •4.1.1 Методы изготовления стеклопластиковых изделий

- •4.1.2 Связующие

- •4.1.3. Стекловолокнистые

- •4.1.4. Свойства стеклопластиков

- •4.2. Органопластики

- •4.2.1. Синтетические волокна

- •4.2.2. Другие искусственные волокна

- •4.2.3. Высокопрочные органические волокна

- •4.3.1. Порядок изготовления корпуса

- •Глава 5

- •5.1. Армирующие волокна

- •Температурная зависимость модуля упругости и прочности волокон

- •Сравнительные характеристики волокон

- •Свойства борных волокон, произведенных в разных станах

- •5.2. Металлические матрицы

- •5.2.1. Матрицы на основе алюминия

- •5.2.2. Системы al—в и алюминий – борсик

- •Глава 6

- •6.1. Физические свойства

- •6.2. Изменение свойств

- •Основные свойства и реакции графита

- •6.4. Получение

- •Важнейшие исходные материалы:

- •6.4.1. Характеристика исходных материалов и

- •6.5. Углеродные волокна

- •6.5.1. Некоторые свойства углеродных волокон

- •Механические свойства некоторых углеродных волокон

- •Физические свойства углеродных волокон

- •Свойства некоторых пкм с волокнистыми наполнителями

- •6.6. Углепластики

- •6.6.1. Технология изготовления углепластиков

- •6.6.1.1. Метод прямого прессования

- •6.6.1.2. Метод намотки

- •Механические свойства вольфрамовой проволоки

- •Характеристики умп

- •6.7.1. Технология изготовления углеметаллопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •Режимы резания

- •Теплофзические свойства углеметалопластиков

- •6.8. Углерод-углеродные композиционные материалы

- •6.8.1. Краткое описание технологии получения раструба из уукм

- •6.8.2. Пластинчатый пирографит

- •Глава 7: получение изделий методами порошковой металлургии

- •7.1.Методы получения и свойства металлических порошков

- •7.1.1. Свойства металлических порошков

- •7.1.1.1. Физические свойства

- •7.1.1.2. Методы исследования гранулометрического состава порошков.

- •7.1.1.3. Форма частиц

- •7.1.1.4. Микротвердость

- •7.1.1.5. Удельная поверхность

- •7.1.1.6. Состояние кристаллической структуры металлических порошков

- •7.2. Технологические свойства порошков

- •7.2.1. Насыпной вес

- •7.2.2. Текучесть порошков

- •7.2.3. Прессуемость

- •7.3. Производство порошков

- •7.3.1. Метод восстановления

- •7.3.1.1. Физико–химические

- •7.3.1.2. Восстановление газами и углеродом

- •7.3.2. Получение порошков электролизом

- •7.3.3. Методы механического дробления

- •7.3.4. Распыление расплавов металлов и сплавов

- •7.4. Прессование порошков

- •7.5. Спекание порошков.

- •7.6. Вольфрам

- •7.6.1. Химические свойства вольфрама

- •7.6.2. Разрушение вольфрама под действием

- •7.6.3. Действие горячих газов на вольфрам

- •7.7. Псевдосплавы на основе

- •7.7.1. Технология изготовления облицовки из псевдосплава авмг

- •7.7.1.1. Недостатки технологии

- •7.7.2. Псевдосплав вндс-1

- •7.7.2.1. Технология получения вндс

- •1. Как и в случае с авмг, производятся такой же химический и другие анализы порошков.

- •7.7.2.2. Пропитка пористой

- •Глава 8

- •8.1. Карбиды

- •8.1.1. Карбид кремния

- •8.1.2. Силицированныи графит

- •8.1.3. Карбид титана

- •8.1.4. Карбид бора

- •8.2. Нитриды

- •8.2.1. Получение нитридов

- •8.2.2. Нитриды бора и кремния

- •8.2.3. Нитриды бериллия и алюминия

- •8.2.4. Нитриды скандия, иттрия,лантана и редкоземельных элементов

- •8.2.5. Нитриды титана,циркония и гафния

- •8.2.6. Физико-механическиеи химические свойства нитридов

- •8.2.7. Области применениябескислородной керамики

- •Глава 9

- •9.1. Сплавы на основе алюминия

- •9.1.1 Деформируемые алюминиевые сплавы

- •9.1.1.2. Конструкционные свариваемые сплавы

- •9.1.1.3. Сплавы, упрочняемыетермической обработкой

- •9.1.1.4. Высокопрочные сплавы

- •9.1.1.5. Жаропрочные сплавы

- •9.1.1.6. Ковочные сплавы

- •9.1.1.7. Литейные сплавы

- •9.1.2. Композиционные сплавы

- •9.2. Бериллии и его сплавы

- •9.2.1. Минералы бериллия

- •9.2.2. Свойства бериллия

- •9.2.3. Сплавы бериллия

- •9.3.1. Краткие исторические сведения

- •9.3.2. Получение титана. Его свойства

- •9.3.3. Промышленные титановые сплавы

- •9.3.3.1. Деформируемые сплавы

- •Свойства жаропрочных сплавов

- •9.3.3.2. Литейные сплавы

- •9.4. Ниобии и его сплавы

- •9.4.1. Краткие исторические сведения

- •9.4.2. Сырьевые источники

- •9. 4. 3. Физические свойства ниобия

- •9.4.4. Химические свойства ниобия

- •9.4.5 Коррозионные свойства

- •9.4.6 Сплавы ниобия и их свойства

- •9.4.7 Конструкционные сплавы

- •9.4.7.1. Сплавы низкой прочности

- •9.4.7.2. Сплавы средней прочности

- •9.4.7.3. Сплавы высокой прочности

- •9.4 7.4. Прецизионные сплавы

- •9.4.8. Применение ниобия и его сплавов

- •9.5. Молибден

- •9.5.1. Краткие исторические сведения

- •9.5.2. Свойства молибдена

- •Физико-механические свойства молибдена

- •9.5.3. Минералы, руды и рудные концентраты

- •9.5.4. Способы переработки

- •9.6 Тантал и его сплавы

- •9.6.1 Краткие исторические сведения

- •9.6.2 Физико-механические свойства

- •9.6.3 Минералы, руды и рудные концентраты

- •9.6.4 Получение тантала

- •9.6.5 Сплавы тантала

- •Химический состав и механические свойства жаропрочных танталовых сплавов

- •9.6.6. Области применения

- •9.7. Ванадий и его сплавы

- •9.7.1. История открытия ванадия

- •9.7.2. Определение ванадия

- •9.7.3. Свойства ванадия

- •Химический состав металлического ванадия

- •Механические свойства ванадия

- •9.7.4. Сплавы ванадия

- •9.7.5. Применение ванадия и его сплавов

- •9.8. Цирконий

- •9.8.1. Свойства циркония

- •Физические свойства циркония

- •9.8.2. Области применения циркония

- •9.8.2.1. Атомная энергетика

- •9.8.2.2. Пиротехника и производство боеприпасов

- •9.8.2.3. Машиностроение

- •9.8.3. Производство сталей и сплавов

- •9.8.4. Производство огнеупоров, фарфора,

- •9.8.5. Прочие области применения

- •9.8.6. Минералы, руды и рудные концентраты

- •9.8.7. Способы получения циркония

- •Глава 1. Основы теплообмена

7.4. Прессование порошков

В зависимости от назначения прессуемых изделий, свойств порошков, технологических возможностей, наличия оборудования и экономической целесообразности применяют следующие методы прессования (формования):

- динамический;

- прокатки;

- вибрационный;

- динамического горячего прессования;

- изостатического прессования (горячего и холодного);

- прессования взрывом;

- экструзии и газостатического прессования.

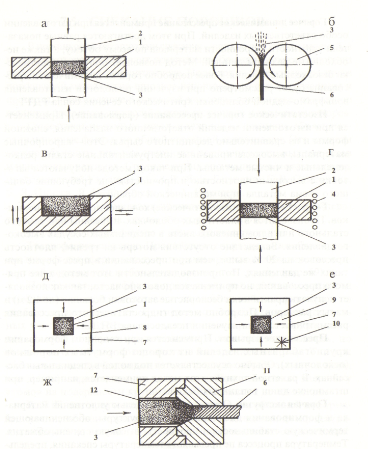

На рис. 68 приведены схемы указанных методов.

КРАТКОЕ ОПИСАНИЕ МЕТОДОВ ПРЕССОВАНИЯ.

Динамический метод холодного прессования. Наиболее распространен. Стальная матрица и пуансон выполняются приближенными к форме изделия. Давление прессования колеблется от нескольких мега паскалей до их сотен - в зависимости от назначения изделий

- и создается с помощью стандартных прессовок. Недостатком метода является сложность получения заготовок больших размеров.

Метод прокатки. Применяется при формовании пористых лент и листов из осколочных порошков, которые после спекания применяются в основном для фильтров. Холодная прокатка или теплая прокатка производится в несколько проходов после горячей экструзии с целью создания оптимальной дислокационной структуры.

Вибрационный метод. Применяется при формовании порошков с добавками специальных связок (стеарин, крахмал и т.п.).

Рис. 68. Схематическое изображение различных методов формования

изделий из порошков:

а – ж соответственно – динамический холодного прессования, прокатки,

вибрационный горячего динамического прессования, изостатического горячего

(холодного) прессования, прессования взрывом, горячей экструзии; 1 – пресс-форма;

2 – пуансон; 3 – прессуемый порошок; 4 – нагреватель; 5 – валки; 6 – готовая прессовка;

7 – корпус стальной; 8 - горячий газ; 9 – жидкость; 10 – взрывное устройство; 11 – фильера;

12 – цилиндр

Горячее динамическое прессование применяется при изготовлении особо ответственных изделий.При этом достигаются равные показатели плотности и прочности материала по всему объему,а также необходимые размеры деталей. Метод позволяет получать практически безотходные изделия.

Более подробное горячее динамическое прессование будет рассмотрено при изучении технологии изготовления вольфрамо-медной облицовки критического сечения сопла РДТТ.

Изостатическое горячее прессование (формование). Применяется при изготовлении изделий ответственного назначения, сложной формы и из сравнительного дефицитного сырья. Это – жаропрочные материалы высоколегированные инструментальные стали, редкоземельные и чистые металлы. При таком методе получаются заготовки с высокими плотностью и прочностью, не требующие большого съема металла при механической обработке.

Гидростатическое (изостатическое) холодное прессование порошков. Производится в эластичныхоболочках из резины или тонкого стального или алюминиевого листа в специальных сосудах высокого давления.Вследствие отсутствия потерь на трение, плотность прессовок на 20% выше, чем при прессовании в пресс-форме при таких же давлениях. По производительности этот метод хуже прямого прессования, но применяется довольно часто, так как позволяет получать практически беспористые заготовки больших (до 1,2 м) и малых размеров.Подробно метод гидростатического прессования рассматривается при изучении псевдосплава ВНДС.

Прессование взрывом. Применяется при холодном формовании крупногабаритных изделий из хорошо формуемых порошков (осколочных). Обычно осуществляется под водой в специальных бассейнах. В ракетной технике этот метод применяется, например, при штамповке днищ топливных баков.

Горячая экструзия. Осуществляется с целью уплотнения материала и формования дислокационной структуры,обеспечивающей термическую стабильность и прочность, высокую степень обжатия. Температура процесса не

превышает температуры спекания, предельное давление не превышает 1000…1400 Мпа. Иногда, для тугоплавких порошков, экструзия осуществляется в мягких оболочках из алюминия или нержавеющей стали. Послеэкструзии применяют и другие виды деформации (волочение, прокатка, ковка и т.п.).

Конечно, на практике применяются различные методы формования даже при изготовлении одних и тех же изделий.