- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

Источники выделения и выброса загрязняющих веществ на абз

|

Наименование отделения |

Наименование источников выделения |

Наименование источников выброса |

|

1. Асфальтосмесительное отделение |

1. Место пересыпки каменных материалов в разгрузочную коробку 2. Узел присоединения сушильного барабана к разгрузочной коробке 3. Сушильный барабан 4. Элеватор сушильного барабана 5. Грохот 6. Места пересыпки наполнителей в бункеры 7. Смесители 8. Пневмотранспорт наполнителя в силосные емкости |

Пылеуловители с выхлопными трубами |

|

2. Битумное отделение |

1. Битумные котлы (гудронохранилище, битумохранилище) |

Выхлопные трубы |

|

3. Камнедробильное отделение |

1. Место пересыпки камня в приемный бункер 2. Щековая дробилка 3. Конусная дробилка 4. Грохот 5. Место пересыпки молотых материалов с конвейера |

Неорганизованные выбросы |

|

4. Отделение по приготовлению минерального порошка |

1. Сушильный барабан 2. Шаровая мельница 3. Узел выгрузки (место пересыпки) порошка |

Пылеуловители. Выхлопная труба сушильного барабана |

|

5. Штабели песка и щебня, погрузочно-разгрузочные площадки |

|

Неорганизованные выбросы |

|

Наименование отделения |

Наименование источников выделения |

Наименование источников выброса |

|

6. Грунтосмесительная установка |

1. Смеситель 2. Узел подачи цемента 3. Бункер минеральных материалов 4. Узел приготовления и дозирования органического вяжущего |

|

|

7. Эмульсионный цех |

1. Узел подготовки и разогрева органического вяжущего 2. Узел приготовления раствора эмульгатора |

|

|

8. Котельная |

Топочное устройство |

Дымовая труба |

В табл. 6.2 представлена характеристика выбросов источников выделения загрязняющих веществ на АБЗ.

Таблица 6.2.

Характеристика выбросов источников выделения

|

Источники выделения |

Пыль |

Оксиды |

Углеводороды |

Пятиокись ванадия* | ||

|

углерода |

азота |

серы* | ||||

|

Дробильно-сортировочное оборудование |

+ |

- |

- |

- |

- |

- |

|

Места погрузки, разгрузки и складирования минеральных материалов |

+ |

- |

- |

- |

- |

- |

|

Битумохранилище (гудронохранилище) |

- |

- |

- |

- |

+ |

- |

|

Реакторная установка по приготовлению битума из гудрона |

- |

+ |

+ |

+ |

+ |

+ |

|

Битумоплавильная установка |

- |

+ |

+ |

+ |

+ |

- |

|

Асфальтосмесительная установка |

+ |

+ |

+ |

+ |

+ |

+ |

|

Эмульсионная установка |

- |

+ |

+ |

+ |

+ |

- |

|

Места погрузки и разгрузки минерального порошка, сушильный барабан АБЗ |

+ |

- |

- |

- |

- |

- |

|

Автомобильный транспорт |

+ |

+ |

+ |

+ |

+ |

- |

* Оксиды серы, пятиокись ванадия при работе сушильных барабанов выделяются при использовании серосодержащего жидкого топлива (мазута).

Высокие

и постоянно растущие экологические

требования, предъявляемые к АБЗ,

предопределяют расширение внедрения

организационных, технических и

технологических мероприятий, направленных

на снижение вредных воздействий на

окружающую природную среду.

Высокие

и постоянно растущие экологические

требования, предъявляемые к АБЗ,

предопределяют расширение внедрения

организационных, технических и

технологических мероприятий, направленных

на снижение вредных воздействий на

окружающую природную среду.

К числу этих мероприятий в первую очередь следует отнести:

совершенствование контроля за соблюдением технологических режимов и правил;

строительство новых и повышение эффективности существующих очистных установок;

совершенствование технологических процессов приготовления асфальтобетонных смесей.

К первому направлению относятся постоянный контроль за агрегатами и узлами АБЗ, являющимися источниками выброса загрязняющих веществ, и регулярное проведение технического обслуживания очистных устройств. Особое наблюдение должно быть установлено:

за состоянием уплотнения между обечайкой вращающихся сушильных барабанов и торцами неподвижно закрепленных загрузочных и разгрузочных коробок асфальтосмесительных установок;

за пыленепроницаемостью кожухов горячих элеваторов, грохотов и смесителей и наличием отсоса воздуха из-под кожухов с целью исключения выделения при работе механизмов;

за герметичностью газоотводов;

за бесперебойной работой всех пылегазоочистных систем;

за соблюдением температурных режимов.

Одним из наиболее простых методов уменьшения токсичных компонентов в выходных газах является замена сжигаемого в сушильных барабанах жидкого нефтяного топлива (в основном мазута) на газообразное. Использование природного газа позволяет отказаться от дорогостоящих систем хранения, подготовки и сжигания топлива, что предопределяет возможность сокращения капитальных затрат на АБЗ.

Специалисты Германии считают, что наиболее экономичным в перспективе может стать уголь. В настоящее время в США на некоторых АБЗ установлены горелки, работающие на порошкообразном топливе. По мнению американских ученых, при сжигании угля атмосфера загрязняется меньше. В ближайшем будущем предусматривается расширение использования угля в качестве топлива на АБЗ США.

Важным направлением в целях сокращения выбросов на АБЗ является работа по совершенствованию структуры парка асфальтосмесительных установок с целью улучшения экологической обстановки на АБЗ.

В настоящее время наметилась

тенденция к улучшению структуры парка

асфальтосмесительных установок за счет

замены их на более производительные с

улучшенными экологическими характеристиками,

в

том числе и зарубежного производства.

в

том числе и зарубежного производства.

На объекты дорожного хозяйства продолжается поставка асфальтосмесительных установок ОАО «Кредмаш» (Украина) ДС-185, КДМ-201 и ДС-168 производительностью 50, 80 и 130 , т/час соответственно. В них предусмотрена замена мокрого пылеуловителя барботажного типа на более эффективный скруббер Вентури. Часть установок данного типа может поставляться и с тканевыми рукавными фильтрами в модификации для эксплуатации на природном газе.

Продолжается и оснащение дорожных организаций моделями с улучшенными экологическими показателями асфальтосмесительных установок фирм «Ammann» и «Benninghoven» (Германия), «Bernardi» (Италия), «Amomatic» (Финляндия) и др.

Сушка и нагрев каменных материалов в сушильном барабане являются одной из главных технологических операций в производстве асфальтобетонных смесей. Однако мировой опыт показывает, что наиболее эффективно тепло- и массообменный процесс (сушка и нагрев) сыпучих сред осуществляется в виброкипящем слое.

В смежных областях (химическая, литейная промышленность и др.) сушилки виброкипящего слоя вытесняют барабанные аппараты для сушки и термообработки сыпучих сред. При этом экономия топлива достигает 30 % и более. Целесообразность и перспективность применения сушильного барабана в виброкипящем слое в составе асфальтосмесительной установки за рубежом не вызывают сомнений.

С ужесточением требований к очистке газов целесообразно более широкое внедрение тканевых фильтров вместо мокрой очистки: циклонов Сиот, барботажно-вихревых пылеуловителей, скрубберов Вентури и др. Однако стоимость подобных устройств (в частности при использовании тканевого фильтра достигает 15-20 % от стоимости всего технологического оборудования АБЗ). Эти причины привели к необходимости дальнейших разработок по третьему направлению - совершенствованию технологических процессов приготовления асфальтобетонных смесей, которое в частности включает:

применение герметичных бункеров и силосов для минерального порошка, а также пневмотранспорта для его перемещения к асфальтобетонной установке;

использование минеральных заполнителей, отвечающих требованиям соответствующих государственных стандартов по содержанию в них пылевидных и глинистых частиц;

применение совершенных топочных устройств, установку газоанализаторов и кислородомеров для подбора оптимального режима сжигания топлива;

• оснащение асфальтобетонных установок устройствами для непрерывного контроля эффективности пылеулавливания;

разработка новых технологичных способов приготовления асфальтобетонных смесей, отличающихся от принятой технологии меньшим пылеобразованием.

Последнее направление заключается в том, что влажный каменный материал вначале обрабатывается вяжущим, а затем уже полученная смесь нагревается до рабочей температуры.

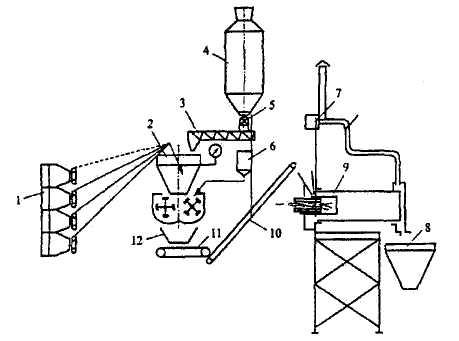

В Москве эксплуатируются уже несколько лет две установки фирмы «Машинери» (Финляндия), реализующие указанную технологию (рис. 6.1).

Технология приготовления смесей включает:

дозирование холодного и влажного крупного и мелкого щебня, песка, а также минерального порошка в смеситель;

дозирование туда же горячего битума;

перемешивание 10-15 сек.;

выгрузка в промежуточный бункер и подача в сушильно-смесительный барабан специальной конструкции, в котором происходят разогрев, просушивание и перемешивание смеси.

Рис. 6.1. Технологическая схема асфальтобетонной установки