- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

Приготовление литых асфальтобетонных смесей производят на обычном оборудовании АБЗ и в специализированных установках путем смешения в нагретом состоянии щебня (гравия), материалов дробления горных пород, гравийно-песчаной смеси, природного или дробленого песка, минерального порошка и нефтяного вязкого теплостойкого битума, взятых в определенных соотношениях.

В целях совершенствования технологического процесса, снижения его энергоемкости, повышения однородности литой асфальтобетонной смеси установка может быть укомплектована системой предварительного нагрева минерального порошка до температуры 160-170 °С.

Смеси типа I изготовляются на основе использования щебня в виде смеси фракций от 3 до 15 мм, битумов с температурой размягчения не ниже 55 °С или битумов с добавкой природных битуминизированных материалов, раздельного дозирования трёх фракций щебня.

Продолжительность перемешивания смесей устанавливается в соответствии с технической характеристикой используемой смесительной установки.

Допускаемая погрешность дозирования компонентов смеси не должна превышать ±3 % по массе для каждого компонента минеральной части и ±1,5 % по массе для битума.

Температура смеси при выпуске из смесителя принимается в соответствии с табл. 2.1.

Таблица 2.1.

Температура смеси при выпуске из смесителя

|

Тип смеси |

Температура воздуха, °С | ||

|

Выше +10 |

От +10 до +5 |

Ниже +5 | |

|

I |

220-240 |

220-240 |

- |

|

II, III |

200-220 |

210-230 |

- |

|

IV |

165-180 |

175-185 |

до 210 |

|

V |

180-200 |

190-210 |

до 220 |

Литую асфальтобетонную смесь (тип I и V) с АБЗ к месту производства работ доставляют в специальных передвижных котлах, снабженных обогревом и устройством для перемешивания. Смесь типа II, III допускается транспортировать автомобилями-самосвалами, как правило, большой грузоподъемности и оборудованными обогреваемыми кузовами.

Особенности приготовления щебеночно-мастичных горячих

асфальтобетонных смесей (ЩМАС.)

Для приготовления ЩМАС пригодны асфальтобетонные смесительные установки как периодического, так и непрерывного действия, оборудованные дополнительным дозатором и линией подачи стабилизирующей добавки в смеситель.

В качестве стабилизирующей добавки чаще всего применяют целлюлозное волокно или специальные гранулы на его основе.

Целлюлозное

волокно должно быть однородным, не

содержать пучков, скоплений нераздробленного

материала и посторонних включений и

иметь ленточную структуру нитей длиной

от 0,1 до 2,0 мм. Основные требования к

физико-механическим свойствам целлюлозного

волокна приведены в табл. 2.2.

Целлюлозное

волокно должно быть однородным, не

содержать пучков, скоплений нераздробленного

материала и посторонних включений и

иметь ленточную структуру нитей длиной

от 0,1 до 2,0 мм. Основные требования к

физико-механическим свойствам целлюлозного

волокна приведены в табл. 2.2.

Таблица 2.2.

Требования к целлюлозному волокну для щмас

|

Наименование показателя |

Значения показателя |

|

Влажность, % по массе, не более |

8,0 |

|

Термостойкость при температуре 220 °С по изменению массы при прогреве в %, не более |

7,0 |

|

Содержание волокон длиной от 0,1 до 2,0 мм в %, не менее |

80 |

Допускается применять другие стабилизирующие добавки, включая полимерные или иные волокна с круглым или удлиненным поперечным сечением нитей, которые способствуют удержанию толстых пленок битумного вяжущего на зернах щебня при технологических температурах приготовления и транспортирования смеси и не оказывают отрицательного воздействия на качество материала.

Стабилизирующая добавка в виде гранул или свободных целлюлозных волокон вводится в смеситель АБЗ на разогретый каменный материал до или после подачи минерального порошка.

Назначение стабилизирующей добавки - предотвратить стекание и отслоение битумного вяжущего при хранении смеси в накопительном бункере и при транспортировании, а также улучшить однородность и физико-механические свойства щебеночно-мастичного асфальтобетона. Расход добавки составляет от 2,0 до 5,0 кг на 1 тонну смеси. Стабилизирующую добавку волокон целлюлозы, представленную в виде пропитанных битумом и спрессованных гранул, можно автоматически подавать в смеситель из силосного склада через весовой или объемный дозатор по специально оборудованной линии.

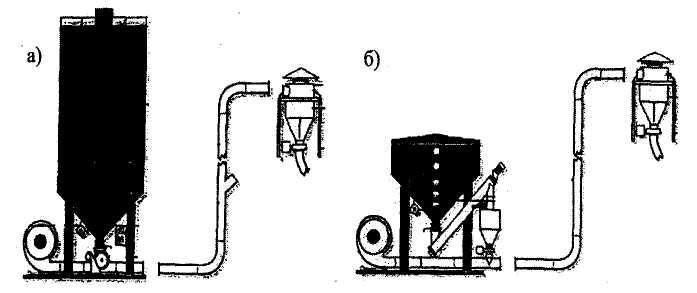

Дозирование стабилизирующей добавки может осуществляться автоматически из силосной башни или контейнера. При использовании системы объемного дозирования (рис. 2.5а) стабилизирующая добавка из контейнера или силосной башни объемом 3-4 м3 через роторное дозирующее устройство поступает в пневматический конвейер и по трубопроводу подачи диаметром 150 мм подается в циклон с встроенной загрузочной воронкой и датчиком наличия материала.

Далее добавка через автоматический

клапан выпускного отверстия попадает

в трубопровод подачи материала в

смеситель.

Рис. 2.5. Схемы дозирования добавки:

а) - объемное; б) - весовое.

Система весового дозирования (рис. 2.5б) отличается от объемной тем, что добавка из контейнера или силосной башни с помощью шнекового контейнера сначала подается в весовой бункер, где дозируется, а уже затем поступает в трубопровод пневматического конвейера.

Дальнейшая система прохождения материала аналогична системе объемного дозирования.

В обеих системах дозирования в нижней части контейнера или силосной башни монтируется датчик контроля прохождения материала, который автоматически включает вибратор, установленный на нижней наклонной стенке контейнера или силосной башни, при возможном отсутствии материала.

Вибратор побуждает добавку перемещаться в контейнере или силосной башне в случае её зависания. Еще одним вариантом дозирования стабилизатора является использование линии подачи в смеситель старого асфальтобетона, являющейся дополнительным оборудованием на современных смесительных установках.

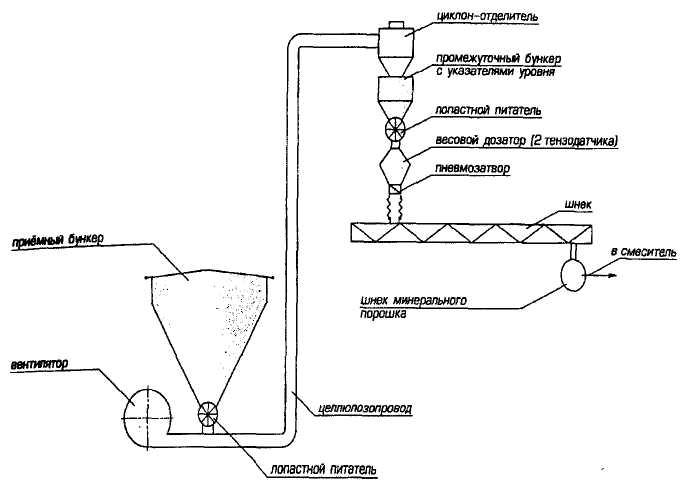

Для оснащения находящихся в эксплуатации установок ДС-158, ДС-185, Д-645-2Г, ДС-168 и др. с целью обеспечения возможности приготовления ЩМАС ОАО «Кредмаш» (Украина) налажен выпуск агрегатов целлюлозной добавки. Конструкция агрегата целлюлозной добавки (рис. 2.6) обеспечивает прием, дозирование и выдачу в мешалку асфальтосмесительной установки гранулированных целлюлозных добавок типа VIATOP, TOPCEL и им подобных с насыпной плотностью 500±50 кг/м3.

Рис. 2.6. Состав и схема агрегата подачи целлюлозной добавки.

Основные параметры и техническая характеристика агрегата целлюлозной добавки приведены в табл. 2.3.

Таблица 2.3.