- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

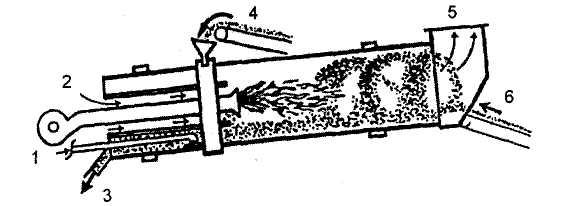

С параллельной подачей материала:

1 - каменный материалы; 2 - продукт сгорания топлива горелки;

3 - битум; 4 - готовая асфальтобетонная смесь.

Несмотря на различные конструкции, все расположенные внутри сушильно-смесительных агрегатов лопасти имеют одно назначение:

обеспечение нагрева заполнителя в горячих газах горелки без приведения заполнителя в контакт с пламенем;

обеспечение сушки заполнителя;

перемешивание заполнителя с битумом;

обеспечение нагрева готовой смеси до требуемой температуры.

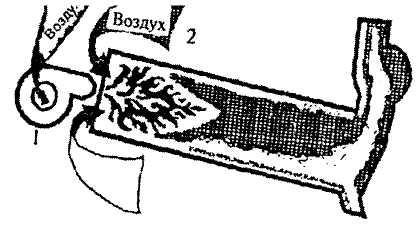

В целях улучшения теплообмена внутри сушильно-смесительного барабана и уменьшения количества вредных выбросов в атмосферу на ряде асфальтосмесительных установок используется противопоточная подача материала (рис. 3.23).

В этих установках материал поступает в верхнюю часть барабана, тогда как горелка расположена в его нижней части (как на асфальтосмесительных установках циклического действия), материал подается вниз, навстречу потоку горячего газа, при этом подача битума - не в главной секции сушильно-смесительного барабана.

Для смешения нагретых материалов с битумом предназначена дополнительная секция. Смешение происходит за горелкой в отдельной изолированной камере, защищенной от воздействия горячих газов.

Рис. 3.23. Агрегаты асфальтосмесительной установки

С противоточным движением материала:

1 - битум; 2 - воздух; 3 - горячая асфальтобетонная смесь;

4 - старый асфальтобетон; 5 - продукты сгорания топлива горелки;

6 - каменные материалы.

Определенный интерес представляет модернизация производства приготовления асфальтобетонных смесей в установках непрерывного действия типа М-Раск фирмы «Astec» США за счет использования конструкции сушильно-смесительного барабана (рис. 3.24а (цв.)) по технологии «двойной барабан» (DOUBLE BARREL).

Конструкция сушильно-смесительного барабана DOUBLE BARREL (рис. 3.24б (цв.)) предусматривает четкое разделение сушильного барабана с камерой смешения, что позволило обеспечить эффективную сушку и нагрев материалов для обеспечения паспортной производительности асфальтосмесительной установки.

Сушильный барабан разделен на 4 зоны (рис. 3.24в (цв.)): зона загрузки; зона первичной сушки и обработки; зона интенсивной сушки; зона горения.

Конструкция лопаток в зоне загрузки обеспечивает формирование потока материала по сушильному барабану. Лопасти зоны первичной обработки и сушки обеспечивают интенсивное удаление влаги из каменных материалов, а также прогрев и разрушение комков в песчаных фракциях перед поступлением в зону интенсивной сушки.

В зоне интенсивной сушки лопатки обеспечивают эффективный нагрев материала в потоке разогретых материалов.

Конструкция лопаток обеспечивает равномерное разделение материала по диаметральному сечению сушильной камеры и повышает эффективность теплоотдачи горелки.

Разность температур на диаметрально противоположных сторонах сушильного барабана не превышает 40-50 °С.

В зоне горения материал стекает под лопатки зоны, тем самым исключается попадание материала в факел горелки и обеспечивается защита раковин барабана от термического воздействия горелки.

По окончанию сушки материал под воздействием гравитации перетекает в камеру смешения (рис. 3.25 (цв.)). Контроль температуры горячих инертных материалов осуществляется ИК-датчиком, который связан с контролером горелки сушильного барабана, для обеспечения автоматического поддержания заданной температуры материалов.

Камера смешивания разделена (условно) на несколько зон:

зона загрузки горячих материалов;

зона сухого перемешивания (используется для ввода регенерируемого асфальтобетонного покрытия и его разогрева или для ввода стабилизирующей целлюлозной добавки и её распределения среди инертных материалов);

зона ввода битума (битум подается из 8 форсунок);

зона ввода минеральных наполнителей (минеральный порошок и собственный минеральный наполнитель);

зона интенсивного перемешивания и зона выгрузки готовой смеси;

Камера смешивания имеет масляный обогрев зоны смешивания материалов и тепловую изоляцию толщиной 76 мм. Смешивание компонентов асфальтобетонной смеси осуществляется под воздействием специальных лопаток, схема расположения которых приведена на рис. 3.26 (цв.).

Сушильно-смесительный барабан асфальтосмесительной установки М-Раск выполнен коаксиальным (два барабана один внутри другого). При этом внутренний барабан является сушильным барабаном с противоточным обогревом.

Внешний барабан, который не полностью охватывает внутренний, снабжен внутри лопатками и является смесителем. Лопатками также оснащена и внутри соответствующая наружная сторона внутреннего барабана. Внешний барабан имеет теплоизоляции и не вращается. Процесс смешения смеси происходит в кольцевом пространстве между двумя сушильными барабанами.

Преимущество конструкции сушильно-смесительного барабана DOUBLE BARREL состоит в обеспечении возможности лучшего просушивания каменных материалов за счет их перемещения по всей длине барабана и меньшего изменения свойств битума за счет его впрыскивания во внешний барабан, изолированный от непосредственного воздействия горелки и топочных газов.

Топливные системы

Требования к топливным системам современных сушильных агрегатов асфальтосмесительных установок очень высоки. Полнота сгорания топлива, высокая термическая стойкость, большой срок службы и высокая надежность, взрывобезопасность и экономичность, возможность автоматического контроля работы и дистанционного управления - основные качества, которыми должны обладать топливные системы.

Необходимо отметить, что полноте сгорания топлива часто уделяется недостаточное внимание. При неполном сгорании частицы сажи и неразложившегося топлива обволакивают частицы пыли, тем самым, увеличивая ее парусность и ухудшая гидрофильность, что снижает эффективность инерционных и мокрых пылеулавливающих устройств. Кроме того, такие частицы вызывают «засаливание» тканевых фильтров, значительно повышая их сопротивление.

Использование для производства асфальтобетонных смесей пыли при наличии в ней продуктов неполного сгорания топлива может отрицательно отразиться на качестве приготовляемых смесей.

Основными элементами топливных систем являются опоры с тонкой стенкой, на которой смонтированы: горелка, запальник, фотодатчик контроля наличия запального факела и бак.

Горелки

Основной функцией горелки является смешение топлива с воздухом в требуемом соотношении для полного сгорания топлива. Недостаток воздуха приводит к потерям тепла из-за неполного сгорания и к загрязнению окружающей среды продуктами неполного сгорания. С увеличением избытка воздуха растут потери топлива с уходящими газами.

При неполном сгорании топлива также ухудшаются свойства готовой асфальтобетонной смеси. Остатки топлива могут уменьшить вязкость битума, а топливо может осаждаться на крупных частицах заполнителя, что предопределяет образование на этих частицах пленки и последующее недостаточное смачивание этих частиц битумом.

Горелки классифицируются по следующим критериям:

коэффициенту избытка воздуха; проценту утечки воздуха; относительным потерям в корпусе; температуре подаваемого вентилятором воздуха; проценту удаленной из заполнителя влаги; температуре приготовленной смеси; использованию топлива; степени нагрева заполнителя.

Большинство современных горелок представляют собой компактную конструкцию, предназначенную для работы на жидком, газообразном и твердом топливе. Причем переход с одного вида топлива на другой может производиться посредством незначительных регулировок.

Газообразное топливо включает в себя как природный газ, так и пары нефтяного топлива. К жидким топливам относятся сжиженные пропан, битум, мазут и другие переработки нефтяного топлива. Твердые топлива - это угольная пыль и различные углеводороды.

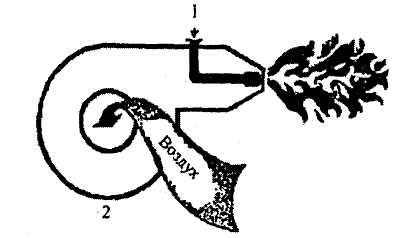

В сушильных и сушильно-смесительных агрегатах, как правило, используются горелки двух типов. Большинство асфальтосмесительных установок оснащены горелками, в которые нагнетающим вентилятором (расположенным на самой горелке) подается от 30 до 45 % воздуха необходимого для полного сгорания топлива. Подача в топочную зону вторичного потока воздуха (10-55 %) обеспечивается дымососом (рис. 3.27, 30 % воздуха подается нагнетающим вентилятором, 70 % воздуха подается дымососом).

Рис. 3.27. Горелка с раздельной подачей воздуха:

1 - нагнетающий вентилятор горелки; 2 - дымосос.

Отдельные горелки сконструированы так, что весь необходимый для сгорания топлива воздух подается в корень факела нагнетающим вентилятором. Горелки данного типа (рис. 3.28) называют горелками со 100-процентной подачей воздуха. Они намного эффективнее, чем горелки с раздельной подачей воздуха.

Рис. 3.28. Горелка с подачей всего воздуха в корень факела:

1 - топливо, 2 - нагнетающий вентилятор.

Для оснащения асфальтосмесительных установок фирмы «Веnninghoven» (Германия) используются горелки RAX JET TURBO дизельного топлива, газообразного топлива (природный газ, биогаз и др.), жидкого газа (пропан, бутан и др.), твердого топлива (уголь, биомасса, торф и др.). При использовании дизельного топлива его под высоким давлением (в сочетании со сжатым воздухом) через форсунку распыляют в головной части горелки, где оно перемешивается с потоком воздуха, идущего от вентилятора, и поджигается запальником устройства, работающего на пропане.

Стабильное чистое пламя способствует эффективному нагреву инертного материала, находящегося в районе сушки.

С помощью синхронизированного узла управления во всех диапазонах достигается оптимальное перемешивание топлива с воздухом, что обеспечивает эффективное сгорание топливной смеси.

Нагревательные аппараты обеспечивают предварительный нагрев вязких видов топлива (жиры, мазут и масляные отходы). Это способствует идеальной вязкости топлива, что обеспечивает эффективное сгорание, исключающее негативное влияние на окружающую среду.

При эксплуатации газовых горелок газ через газораспределительное устройство, оснащенное предохранительными и контрольными приборами, подается в головную часть горелки под давлением 300 мбар через газораспределительное кольцо, где он перемешивается с воздухом, подаваемым вентилятором. При этом обеспечиваются экономичность и экологически чистое сгорание топлива.

При использовании горелок жидкого газа пропан, бутан и другие смеси хранятся в специальных емкостях, откуда с помощью насоса высокого давления подаются под давлением 10 бар в горелку, на которой смонтировано газораспределительное устройство.

Посредством дозирующего вентиля топливо в заданном объеме через специальную форсунку впрыскивается в головную часть горелки, где поджигается и сгорает.

При эксплуатации горелок твердого топлива уголь, биомасса, торф и др. изначально доводятся до порошкообразного состояния, доставляются на АБЗ и хранятся в специальном силосе, защищенном от перепадов давления. На выходе из силоса смонтирована система дозирования, которая обеспечивает подачу порошкообразного топлива отмеренными дозами по пневматическому трубопроводу к горелке.

Установленная внутри горелки распределительная камера обеспечивает равномерное распределение топлива. В головной части горелки достигается оптимальное перемешивание топлива и воздуха с последующим чистым сгоранием данной топливной смеси. Допускается использование низкокачественной топливной пыли при условии примечания усиленного вторичного поддерживающего пламени.

Таблица

3.10.