- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

Тепловая мощность и диапазон рабочего регулирования

|

Тип GS, LS, GLS |

Макс. мощность в МВт |

Диапазон раб. регулирования на газе |

Диапазон раб. регулирования на диз. топл. |

|

55, 60 |

5,4 |

1:7 |

1:3 |

|

75, 80 |

7,5 |

1:7,5 |

1:3 |

|

95, 100 |

9,5 |

1:7,5 |

1:3 |

|

125, 130 |

12,0 |

1:8 |

1:3 |

|

155,160 |

15,2* |

1:8 |

1:3 |

|

185, 190 |

18,5* |

1:8 |

1:3 |

________________

* на дизельном топливе максимальная топливная мощность - 12 МВт.

Электронная регулировка соотношения «топливо-воздух» предусмотрена для всех типов горелок. Механическая - только для моноблочных горелок.

Горелка TEMINOXR GS, LS, GLS состоит из пламенной трубы с устройством смешивания воздуха и топлива и корпуса, в котором размещены: вентилятор (при моноблочном исполнении), воздушные заслонки и коробка электрических соединений.

За подпорной шайбой,

находящейся в конической части пламенной

трубы, происходит смешивание подаваемых

под давлением топлива и воздуха.

Существуют две стандартных

длины пламенной трубы для различной

толщины обмуровки. Специальное исполнение

устройства смешивания, распределение

и способ подмешивания

газа в факел являются гарантом предельно

низких выбросов оксидов азота.

Через центр смешивающего устройства проходят:

жидкотопливная трубка (в комбинированных горелках), трубка первичного газа, запальник и труба первичного воздуха.

Концентрически данную группу устройств охватывает подпорная шайба, которую можно передвигать по оси в коническом раструбе. Это позволяет поддерживать на оптимальном уровне скорость истечения воздуха независимо от производительности горелки. Концентрически вокруг подпорной шайбы расположены газовые трубки, число которых зависит от размера горелки. Выход природного газа осуществляется внутри головной части пламенной трубы. Отдельные группы элементов горелки расположены на виду и легко доступны. Демонтаж жидкотопливной трубки, газовых трубок, подпорной шайбы в ходе технического обслуживания не представляет трудностей.

В основе получения предельно низких выбросов оксидов азота при сжигании газа лежит использование трех взаимосвязных механизмов понижения NOх.

Благодаря разделению природного газа на первичный и вторичный осуществляется ступенчатое сжигание топлива. Первичное сжигание обеспечивает низкие выбросы оксидов азота, с одной стороны, за счет высокой степени предварительного смешивания первичного газа и первичного воздуха, с другой стороны, из-за повышенного коэффициента избытка воздуха в зоне первичного сгорания.

Дымовые газы первой стадии сжигания уменьшают парциальное давление кислорода в топливной смеси на второй стадии сжигания (вторичное сгорание) - процесс, аналогичный циркуляции дымовых газов. Вторичное сжигание растягивается по всей длине топочной камеры, обеспечивая дополнительное высокое тепловыделение вдоль всего пути хода реакции, позволяющее снизить пики температуры в пламени.

Конструкция горелок в зависимости от комплектации включает:

моноблочный корпус с высокопроизводительным вентилятором и шумоизоляцией, поворачиваемый направо / налево.

модульную конструкцию смешивающего устройства и корпуса, возможность применения в виде моноблока при высоких сопротивлениях газоходов котла;

двухблочный корпус с возможностью подсоединения воздуховода в шестнадцати положениях (через каждые 22,5 градуса);

рециркуляционную механическую форсунку для дизельного топлива, номинальное давление 30 бар;

первичные и вторичные газовые трубки для природного газа;

• подпорную шайбу, передвигаемую механически либо электрически по оси;

электрогазовый запальник для дизельного топлива - прямой электроподжиг;

датчики и реле пламени для режима 24/72 часовой эксплуатации без надзора;

топочный автомат;

систему рабочей индикации и распознавания ошибок: интерфейс;

электронный или механический регулятор соотношения «топливо-воздух»;

частотное регулирование двигателя вентилятора, регулировка кислорода, 2-ступенчатое частотное регулирование;

электрогидравлическое регулирование соотношения газ-воздух (SKP 70) для чисто газовых горелок мощностью до 7,5 МВт без перестановки подпорной шайбы, с сокращенным диапазоном рабочего регулирования;

газовая заслонка - устройство регулировки расхода топлива с линеаризованным регулировочным соотношением;

сервоприводы, оснащенные потенциометрами обратной связи и концевыми выключателями;

реле давления воздуха, ниппели для замера давления воздуха и топлива.

Воздух горения подается в смешивающее устройство, как правило, одним потоком.

Регулировка количества воздуха осуществляется с помощью группы воздушных заслонок, управляемых сервомотором, связанным с ними механической тягой.

В смешивающем устройстве воздух горения разделяется на осевой (первичный) и внешний (вторичный). Доля первичного воздуха в общем объеме составляет 20 %. Объем первичного воздуха может быть изменен с помощью редукторной связки. Воздух выходит через внутреннее отверстие подпорной шайбы из направляющей трубы.

При эксплуатации на газе он смешивается с первичным газом и образует первую зону горения; при эксплуатации на дизельном топливе он смешивается с топливом у форсунки распыления.

Вторичный воздух проходит через кольцевой зазор между трубой первичного воздуха и пламенной трубой. Он двигается концентрически вокруг подпорной шайбы в переднюю часть пламенной трубы, затем в топочную камеру. За счет осевого перемещения подпорной шайбы в области конической части пламенной трубы воздух ускоряется до оптимальной скорости.

Природный газ, подаваемый в горелку, делится на два потока: первичный и вторичный. Первичный газ подается через осевую трубку. Непосредственно у подпорной шайбы он смешивается с первичным воздухом, образуя стабилизирующее пламя.

Вторичный газ, который составляет существенную часть горючего газа, проходит через внешние газовые трубки в переднюю часть пламенной трубки. Газовые трубки на выпуске обрезаны под углом таким образом, что выходящий поток двигается параллельно к коническому расширению пламенной трубы.

Таким образом, газ не сразу смешивается, (как обычно), со вторичным воздухом, а растягивается вдоль внешнего контура пламени. Поджиг осуществляется автономным газоэлектрическим запальником. Таким образом, исключаются сильные динамические удары давления, которые обычно возникают при прямом газовом розжиге.

Дизельное топливо подводится к горелке от насоса высокого давления. Давление подачи для рециркуляционной механической форсунки горелки составляет около 30 бар.

В топливной трубке имеется внутренняя запорная игла клапана, которая препятствует подтеканию после прекращения работы горелки и заменяет одновременно целый магнитный вентиль. Игла управляется двумя магнитными вентилями.

Рециркуляционная механическая форсунка дает хорошее качество распыления во всем диапазоне рабочего регулирования. Регулятор расхода топлива, установленный на линии рециркуляции, плавно регулирует количество топлива, необходимого для соответствующей нагрузки горелки. Два реле давления дизельного топлива контролируют давление подачи (качество распыления) и давление за регулятором расхода топлива

(сопротивление линии на обратном ходу к насосу (кольцевой магистрали)).

Дизельное топливо проходит через состоящую из двух частей (завихритель и форсуночная пластина) форсунку и за 20 мм перед подпорной шайбой смешивается с первичным воздухом. Поджиг при работе на дизельном топливе осуществляется напрямую электрически.

Для перевода асфальтосмесительных установок ДС-185 и ДС-168 с жидкого топлива на природный газ необходимо сменное газовое оборудование сушильного агрегата и сменное газовое оборудование нагревателя битума. В состав асфальтосмесительной установки ДС-168 необходимо также включить и сменное газовое оборудование нагревателя жидкого теплоносителя КДМ-2046.

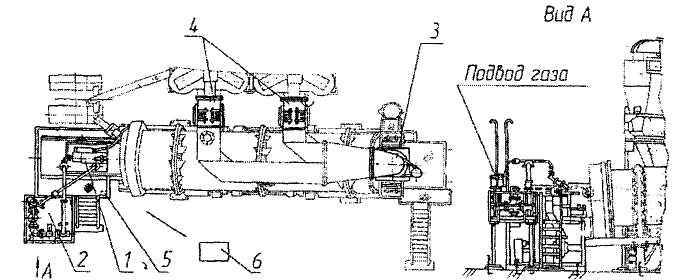

В состав сменного газового оборудования входят (рис. 3.30):

горелочный блок, газовое оборудование, газоходы, предварительная спираль очистки, трубопроводы, датчик электрооборудование и другие детали, необходимые для доработки сушильного агрегата.

Рис. 3.30. Сменное газовое оборудование сушильного агрегата