- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

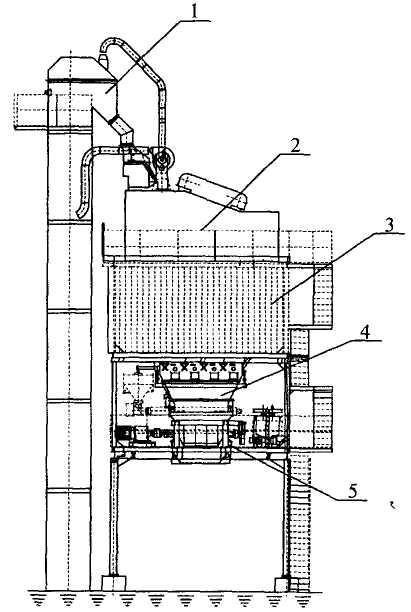

3.6. Смесительные агрегаты

Смесительные агрегаты предназначены для сортировки и дозирования каменных материалов, дозирования битума, приготовления асфальтобетонной смеси и выгрузки ее в кузов транспортного средства или через подъемное устройство в бункер готовой смеси.

В состав смесительных агрегатов циклического действия входят: элеватор, сортировочное устройство (грохот и бункер горячих каменных материалов), дозаторы для материалов и асфальтосмеситель (рис. 3.47).

В асфальтосмесительных установках непрерывного действия, в которых исключен рассев, складирование и дозирование по фракциям нагретых и высушенных компонентах материалов, перемешивание производится в сушильно-смесительном барабане.

Рис. 3.47. Смесительный агрегат.

1 - горячий элеватор; 2 - грохот; 3 - бункеры горячих материалов;

4 - дозаторы для взвешивания материалов;

5 - двухвальный смеситель принудительного действия.

После просушивания и нагрева в сушильном барабане в установках циклического действия каменные материалы ковшовыми элеваторами подаются к сортировочному устройству. На некоторых смесительных агрегатах элеватор служит также для подачи к сортировочному устройству пыли, уловленной в циклонах пылеулавливающих устройств.

Наибольшее применение на смесительных агрегатах получили цепные, вертикальные и наклонные элеваторы.

Техническая характеристика смесительных агрегатов OAО «Кредмаш» (Украина) приведена в табл. 3.21.

Таблица 3.21

|

Показатель |

Модель асфальтосмесительной установки | ||

|

ДС-185 |

ДС-168 |

КДМ-201 | |

|

Тип агрегата |

Башенный со смесителем циклического действий | ||

|

Вместимость бункера горячих каменных материалов, м3 |

8,3 |

17 |

19 |

|

Мощность установленного электрооборудования, кВт |

45 |

100 |

78 |

|

Количество сортируемых фракций |

4 |

4 |

4 |

|

Размеры фракций, мм |

0-5 |

0-5 |

0-5 |

|

5-10 |

5-10 |

5-10 | |

|

10-20 |

10-20 или 10-15 |

10-20 | |

|

20-40 |

20-40 или 15-20 |

20-40 | |

|

Масса замеса, кг |

730 |

2200 |

1500 |

|

Погрешность дозирования, кг: каменных материалов |

5,25 |

10,5 |

10,5 |

|

минерального порошка |

1,75 |

3,5 |

3,5 |

|

битума |

1,4 |

1,75 |

1,75 |

|

Масса, кг |

14000 |

35300 |

28850 |

|

Габаритные размеры, м |

7400х3600х 12300 |

9250х8200х15260 |

9096x6583х15238 |

Сортировочные устройства

Сортировочные устройства предназначены для разделения каменных материалов по фракциям и для раздельного кратковременно хранения их в количестве, необходимом для бесперебойной работы дозирующих устройств и смесителя.

Сортировочное

устройство (рис. 3.47 (цв.)) состоит из

грохота и бункера с отсеками для горячего

песка и фракционного щебня. Сортировка

материалов в грохотах осуществляется

с помощью проволочных сит или сит,

изготовленных из листовой стали с

отверстиями, иногда применяют резиновые

сита. Наибольшее применение в смесительных

агрегатах получили вибрационные грохоты

с разделением на три, четыре или пять

фракций.

Производительность вибрационного грохота зависит от площади поверхности сит, размера отверстий, амплитуды и частоты колебаний. Для современных грохотов характерна большая площадь горячего просеивания. Производительность виброгрохотов можно регулировать, изменяя амплитуду колебаний.

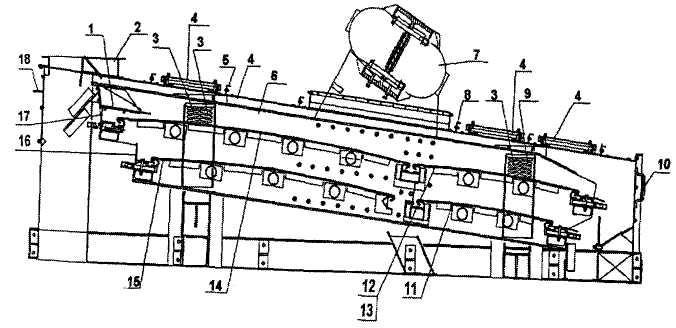

Виброгрохот СА 100У (рис. 3.48) состоит из четырех решет из стальной проволоки, расположенных в двух уровнях.

Размер решет грохотов (кв. м): с ячейкой 6x6 мм - 2,13; с ячейкой 6x8 мм - 2,35; с ячейкой 12x12 мм - 1,12; с ячейкой 18x18 мм - 1,12.

Рис. 3.48. Грохот асфальтосмесительной установки СА 100У:

1 - броня; 2 - кожух; 3, 9 - пружина; 4 - рама неподвижная; 5, 8 - кожух;

6 - рама подвижная; 7 - мотовибратор; 10 - крышка задняя; 11 - сито (15x15);

12 - сито (20x20); 13 - сито (40x40); 14 - сито (10x10); 15 - сито (5x5);

16, 17 - щиток; 18 - крышка передняя.

Привод грохота осуществляется от электродвигателя через ременную передачу на вибраторы, установленные в масляных ваннах. Для обслуживания и замены решет предусмотрены специальные дверцы.

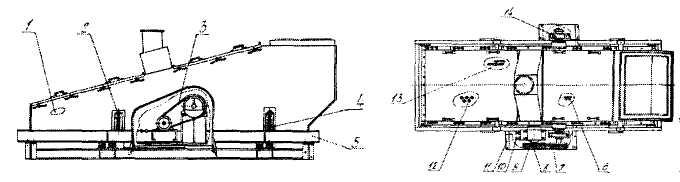

Грохот асфальтосмесительной установки ДС-185 показан на рис. 3.49.

Рис. 3.49. Грохот асфальтосмесительной установки ДС-185:

1 - короб; 2 - регулировочный винт; 3 - ремень; 4 - пружина; 5 - рама; 6, 12 - сито;

7, 8 - шкив; 9 - двигатель; 10 - регулировочный болт; 11 - плита;

13 - сито; 14 - эксцентриковый вал.

Каменный материал сортируется сменными ситами 6, 12, 13. Короб 1 с ситами и пружинными опорами за счет приведенного эксцентрикового вала 14 совершает круговые и колебательные движения, обеспечивая рассеивание каменных материалов по фракциям, с достаточной пропускной способностью.

Пружины опор 4 обеспечивают упругое колебание короба. Вращение эксцентриковому валу 14 передается от двигателя 9 ременной передачей 3. Натяжение ремней осуществляется регулировочными болтами 10.

Коренные шейки эксцентрикового вала вращаются в подшипниках, через корпуса которых короб крепится к подвижной раме. Изменение угла наклона короба с ситами 6, 12, 13 обеспечивается посредством регулировочных винтов 2. Шкив эксцентрикового вала выполнен так, что одновременно является противовесом.

Пропускная способность грохота уменьшается:

при неправильной подаче каменного материала на сита, что также может привести к завалу грохота;

в случае несовпадения направления вращения эксцентрикового вала с направлением потока материала;

• при недостаточном натяжении ремней.

Интересным конструктивным решением является грохот конструкции инженера А.В. Полякова, представляющий собой одномассовую инерционную колебательную систему с верхним расположением вибратора, с тремя ярусами сит продольной натяжки (кроме сетки с ячейками 40 мм), включающих в себя следующие основные узлы:

короб, просеивающие поверхности, съемные сита, вибратор.

Короб грохота состоит из двух боковин, лотка, трех с половиной ярусов поперечных связей и корпусов вибролотков, соединенных между собой болтовыми соединениями с целью повышения надежности с минимальным количеством малонагруженных сварных швов.

Просеивающие

поверхности - тканевые сетки из

высокоуглеродистой стали с захватами

с одной стороны и продольной натяжки с

резьбовыми стержнями и пружинными

компенсаторами вытяжки и теплового

удлинения с другой. Натяжка с компенсаторами

предусмотрена для преждевременного

выхода из строя сит, разрушающихся от

соударения с поперечными связями короба.

Вибратор грохота состоит из двух виброблоков, установленных над укрываемым коробом и включающих два однорядных роликоподшипника и симметрично по обе стороны расположенные дебалансы. Виброблоки соединены пружинным валом с резиновыми сочленениями. Привод вибраторов - через муфту с хомутами от неподвижно установленного электродвигателя. Грохот установлен на четырех витых пружинах.

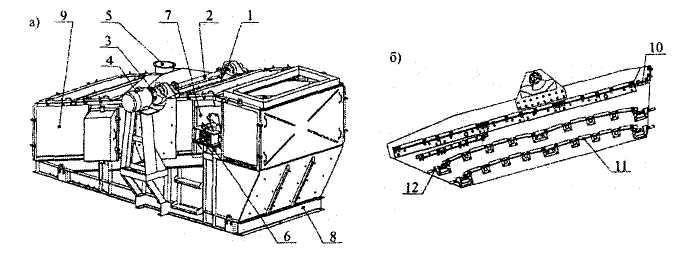

С учетом разработок инженера А.В. Полякова ОАО «Кредмаш» планирует перейти на грохоты с плетеными ситами и валом, вынесенным из горячей зоны (рис. 3.50).

Рис. 3.50. Блок грохота ОАО «Кредмаш».

а) - общий вид грохота; б) - короб грохота.

1 - виброблоки; 2 - кардан; 3 - муфта лепестковая; 4 - электродвигатель;

5 - присоединительный патрубок трубопровода пылеочистки; 6 - опора пружинная;

7 - короб; 8 - рама; 9 - кожух; 10 - приемный лоток; 11 - плетеные сита;

12 - натяжные устройства с компенсаторами вытяжки.

Конструктивная особенность грохота заключается в следующем:

жесткий короб клепаной конструкции;

вынос вибратора грохота из горячей зоны способствует исключению дополнительных нагревов подшипников и температурных деформаций элементов вибратора и обеспечению более легкого доступа непосредственно к вибратору;

применение натяжных плетеных сит с квадратными ячейками, обладающих большой пропускной способностью;

• выбор эллиптической формы колебаний просеивающих поверхностей, обеспечивающий более высокое качество рассева каменных материалов и большую производительность грохота.