- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

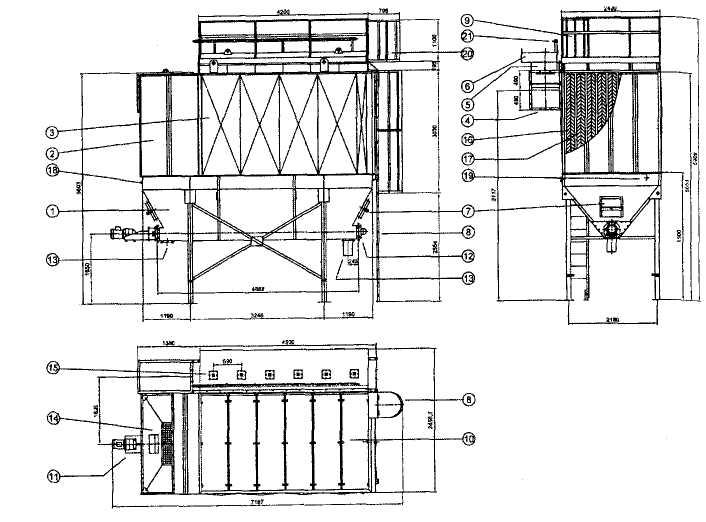

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

Характеристика пылеуловителей

|

Тип |

Вид |

Класс по эффективности |

Область целесообразного применения | ||||

|

Группа пыли по дисперсности | |||||||

|

I |

II |

III |

IV |

V | |||

|

Гравитационный |

Пылеосадительные камеры |

V |

+ |

+ |

- |

- |

- |

|

Инерционный |

Циклоны большой производительности |

V |

+ |

+ |

- |

- |

- |

|

Циклоны высокой эффективности |

IV |

- |

+ |

+ |

- |

- | |

|

Батарейные циклоны |

IV |

- |

+ |

+ |

- |

- | |

|

Струйные мокрые |

II |

- |

- |

+ |

+ |

- | |

|

Типа Ротоклоны |

III |

- |

- |

+ |

- |

- | |

|

Тканевый |

Матерчатые, рукавные |

II |

- |

- |

+ |

+ |

- |

|

Электрический |

Электрофильтры |

II |

- |

- |

+ |

+ |

- |

Таблица 3.16.

Ориентировочная эффективность аппаратов газоочистки и пылеудаления

|

Аппарат, установка |

Эффективность, % |

|

Пылеосадительные камеры |

45-55 |

|

Рукавные фильтры |

98-99 |

|

Циклоны НЦ-15 |

80-85 |

|

Циклоны СКД НЦ-33 и 34 |

90-91 |

|

Батарейные циклоны |

90-93 |

|

Циклоны с обратным корпусом |

60-70 |

|

Циклоны СИОТ |

70-80 |

|

Инерционные пылеуловители |

65-85 |

|

Пенные аппараты |

75-95 |

|

Циклоны с водяной пленкой |

85-90 |

|

Мокрые аппараты ударно-инерционного действия |

95-98 |

|

Групповые циклоны НЦ-15 |

85-90 |

|

Групповые циклоны НЦ-40 |

80-90 |

|

Ротоклоны |

80-90 |

|

Тканевые фильтры |

98-99 |

|

Электрофильтры |

99,99 |

В

настоящее время отсутствуют достаточно

надежные методы расчета элементов и

узлов пылеулавливающих систем. Разработка

новых и усовершенствованных существующих

конструкций пылеулавливающих систем

осуществляется приближенно и отрабатывается

в процессе длительных испытаний и

эксплуатации.

В этих условиях полезными являются обобщение и анализ имеющегося опыта эксплуатации и промышленных данных по техническим параметрам и особенностям работы различного пылеулавливающего оборудования.

По данным фирмы «Лодж-Котрел» («Lodge-Cottrell», Англия), специализирующейся по пылеулавливающим системам, вид применяемого оборудования для осаждения из газов пыли зависит от размеров частиц пыли (табл. 3.17).

Таблица 3.17.

Ориентировочная эффективность аппаратов газоочистки и пылеудаления

|

Аппарат, установка |

Размер эффективно улавливаемых частиц, мкм |

|

Пылеосадительные камеры |

до 100 |

|

Циклоны |

до 50 |

|

Циклоны повышенной эффективности |

до 5 |

|

Водные пылеуловители |

до 0,1 |

|

Тканевые фильтры |

до 0,013 |

|

Электрофильтры |

до 0,01 |

Пылеосадительные камеры и циклоны

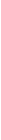

Для предварительной очистки отходящих газов от пыли целесообразно использовать пылеосадительные камеры (рис. 3.34), в которых отделение пыли происходит в результате ее осаждения под действием собственного веса.

Рис. 3.34. Пылеосадительная камера:

1 - газ; 2 - очищенный газ; 3 - пыль; 4 - решетки.

Приемлемая эффективность очистки газов достигается при длительном нахождении частиц в пылеосадительной камере. Основные достоинства осадительных камер - простота конструкции, незначительные затраты на их эксплуатацию, небольшой расход энергии, возможность улавливания абразивной пыли. Они используются на первой ступени очистки газов и устанавливаются перед циклонами и водными пылеуловителями и фильтрами, обеспечивая повышение общей эффективности очистки и увеличение срока службы основных пылеуловителей.

Пылеосадительные камеры просты по конструкции, но имеют значительные, габаритные размеры. Эффективность улавливания пыли в них размером менее 5 мкм практически близка к нулю.

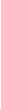

Широкое применение для сухой очистки получили циклоны различных типов, принцип действия которых основан на использовании центробежной силы. Газовый поток вводится в циклон через патрубок по касательной к внутренней поверхности корпуса и совершает вращательное движение вдоль корпуса.

Под действием центробежной силы частицы пыли образуют на стенках циклона пылевой слой, который вместе с частью газа попадает в бункер.

Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, покидая циклон через выводящую трубу. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Циклоны (рис. 3.35) занимают промежуточное положение между аппаратами грубой (предварительной) и тонкой очистки газов.

К достоинствам циклонов следует отнести: надежность работы при температуре газов до 500 °С; улавливание пыли в сухом виде; эффективность работы при высоких давлениях газов; простоту изготовления.

При небольших капитальных затратах и эксплуатационных paсходах степень очистки в циклоне от частиц пыли более 10 мкм составляет 80-90 %.

Недостатки циклонов:

высокое гидравлическое сопротивление 1200-1500 Па;

невозможность использования для очистки газов от мелких частиц;

недостаточно эффективное улавливание частиц размером менее 5 мкм.

Наибольшее применение в нашей стране нашли циклоны конструкции НИИГаза:

цилиндрические (ЦН-11, ЦН-15У, ЦН-2У) и конические (СДК-ЦН-33, СК-ЦН-34).

Конические циклоны НИИГаза отличаются от цилиндрических циклонов серии ЦН значительно бóльшим противлением и существенно бóльшей эффективностью.

С целью повышения эффективности пылеочистки с помощью циклонов их очень часто объединяют в группы по несколько штук. При этом поток отходящих газов направляют в соответствующие параллельные группы циклонов.

Перед циклонами или после их устанавливают вентилятор-дымосос. Достоинством дымососов-пылеуловителей является постоянно коэффициента очистки газов при всех нагрузках, малые аэродинамические потери на улавливание частиц, минимальные металлоемкость и удельные капитальные затраты. Главный недостаток - абразивный износ рабочего колеса и деталей привода.

Рис. 3.35. Схема циклона:

1, 2 - коническая и цилиндрическая части циклона; 3 - выхлопная труба;

4 - винтообразная труба; 5 - газоход; 6 - улитка для выхода газа;

7 - входной патрубок; 8 - пылевыпускное отверстие; 9 - бункер;

10 - пылевой затвор.

С целью повышения эффективности очистки газов иногда применяются батарейные циклоны или мультициклоны. Они отличаются исключительной компактностью, высокой производительностью, низкой удельной емкостью и вполне удовлетворительным газораспределением.

По размерам батарейные циклоны значительно меньше групповых, но для обеспечения той же производительности требуется большее их количество.

Водные

пылеуловители

Водные

пылеуловители

Водные пылеуловители для мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки.

Среди аппаратов мокрой очистки на практике наиболее применимы циклоны СИОТ, барбатажно-вихревые пылеуловители и скрубберы Вентури.

Циклон-прерыватель СИОТ улавливает пыль вследствие ее осаждения на смачиваемые стенки циклона под действием центробежные сил. Вода в циклоне подается непосредственно во входной патрубок на водораспределитель, расположенный в верхней части циклона. Питание циклона водой осуществляется через водонапорный бак с шаровым клапаном. На сливной трубе устанавливается гидравлический затвор для предупреждения подсоса воздуха.

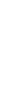

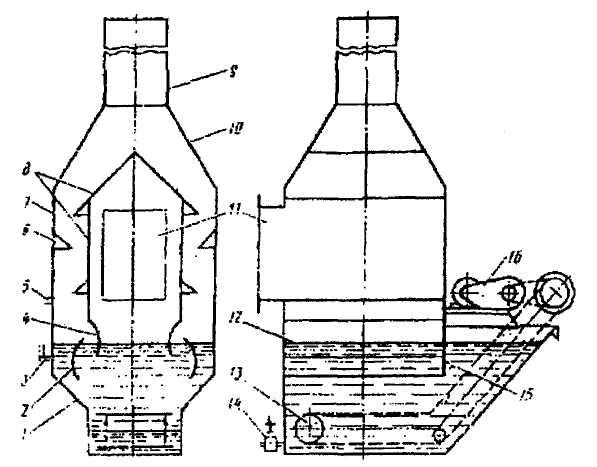

Широкое распространение получили мокрые барбатажно-вихревые пылеулавливатели (рис. 3.36), принцип действия которых основан на пропуске запыленных газов через слой воды.

Поток запыленных дымовых газов подается вентилятором-дымососом через входной патрубок 11 во внутренний дымовой канал 8.

Дымовые газы частично подхватывая воду, поступают в пространство (импеллеры), образованное внутренними 4 и внешними 2 завихряющими лопастями, в котором осуществляется барбатажно-вихревой процесс смачивания пыли с водой.

Увлекаемая газовым потоком вода перемещается сначала по внешней завихряющей лопасти 2, затем отбрасывается к внутренней завихряющей лопасти 4 и при выходе из дымового канала 8 возвращается в шламовую ванну 1, падая в виде водяной завесы.

Очищенные газы выходят в атмосферу через дымовую трубу 9. Осевший шлам удаляется скребковым конвейером 13, привод которого осуществляют с помощью электродвигателя и редуктора 16 через клиноременную и цепную передачи.

Во время работы барбатажно-вихревого пылеуловителя уровень воды во входной камере внутреннего дымового канала понижается, а в выходной камере, образованной корпусом 7 пылеуловителя и внутренним дымовым каналом, повышается.

Для устойчивой работы устройства уровень воды в выходной камере должен быть постоянным. Уровень воды контролируют визуально через водомерное устройство 3.

Потери воды из-за ее уноса вместе со шламом и в результате испарения восполняются через патрубок 5. Из шламовой ванны вода смывается через кран 14.

Рис. 3.36. Барботажно-вихревой пылеуловитель:

1 - шламовая ванна; 2 - внешние завихряющие лопасти; 3 - водомерное устройство;

4 - внутренние завихряющие лопасти; 5 - патрубок для подачи воды;

6 - брызгоотделительные козырьки;7 - корпус; 8 - внутренний дымовой канал;

9 - дымовая труба; 10 - переходный патрубок; 11 - входной патрубок;

12 - уровень шлама; 13 - скребковый конвейер; 14 - кран;

15 - водяной затвор; 16 - редуктор.

Эффективность очистки заполненных газов барбатажно-вихревыми пылеуловителями составляет 90 % для мелких частиц размером более 1 мкм и 99,5 % для частиц размером более 10 мкм. Для обеспечения большего смачивания частиц пыли водой к ней добавляют гашеную известь, которая уменьшает поверхностное натяжение.

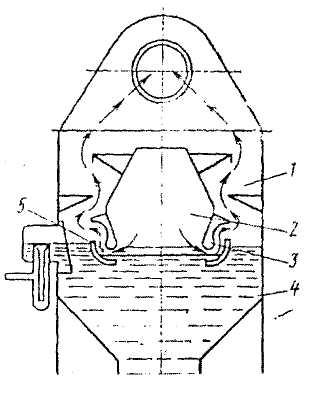

За рубежом широко использовались водные пылеуловители - Ротоклоны (рис. 3.37). Нижняя часть корпуса 4 этих аппаратов представляет собой резервуар, заполненный водой. Остальное внутреннее пространство разделено перегородкой 3, нижний край которой погружен в воду. Перегородка образует две камеры: входную камеру запыленных газов и выходную 1 очищенных газов. Обе камеры по всей длине аппарата связаны газоочистительным аппаратом (импеллером) 5. Потоки запыленных газов, проходя через импеллер, подхватывают и несут с собой часть воды из резервуара.

Рис. 3.37. Водный пылеуловитель типа Ротоклон

При соответствующей скорости газов увлекаемая вода движется сначала по нижней направляющей импеллера, затем отбрасывается к его верхней направляющей и при выходе из импеллера возвращается в резервуар, падая водяной завесой. Циркуляция воды происходит только вследствие движения воздушного потока и для этого не требуется дополнительных устройств. Газы от пыли очищаются в результате совместного действия центробежной силы на частицы пыли и перемешивания запыленных газов с водой.

Уловленная водой пыль попадает в резервуар, из которого она затем удаляется при помощи пластинчатых и винтовых конвейеров.

Преимуществом Ротоклонов является неизменность эффективности пылеуловителя при изменении производительности. Эффективность Ротоклона равна 60-95 %. Несмотря на достаточно высокую эффективность и вполне приемлемое гидравлическое сопротивление (до 5 Па) Ротоклоны не получили широкого распространения в нашей стране.

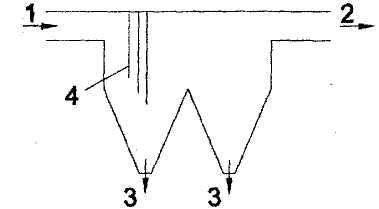

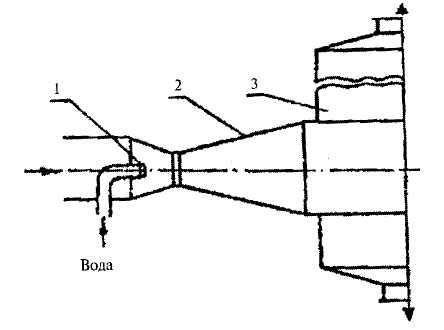

Скрубберы Вентури - наиболее эффективные аппараты мокрой очистки газов. Они имеют различные варианты конструктивного исполнения и в отдельных случаях обеспечивают высокую эффективность аэрозолей (до 99,8 %) со средним размером частиц 1-2 мкм при начальной концентрации до 100 г/м3. Принцип действия скрубберов Вентури основан на интенсивном добавлении газовым потоком, движущимся с высокой скоростью (40-150 м/с), орошающей его жидкости. Осаждению частиц на каплях жидкости способствуют высокие относительные скорости между ними.

Основная

часть скруббера Вентури (рис. 3.38) - сопло

Вентури 2,

в конфузорную часть которого подводится

запыленный поток газа и через центробежные

форсунки 1

жидкость на орошение. В конфузорной

части сопла происходит разгон газа от

входной скорости (15-20 м/с) до скорости в

узком сечении сопла 30-200 м/с и более.

Рис. 3.38. Скруббер Вентури:

1 - центробежная форсунка; 2 - сопло Вентури; 3 - каплеуловитель.

Основные преимущества мокрых пылеуловителей - сравнительно небольшая стоимость и более высокая эффективность улавливания частиц по сравнению с циклонами. Их можно применить для очистки газов от частиц размером до 0,1 мкм.

Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения:

образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и вероятность забивания газоотходов и оборудования пылью и потери жидкости вследствие брызгоуноса; большой расход воды и необходимость создания оборотных систем подачи воды в пылеуловитель.

На зарубежных асфальтосмесительных установках на второй ступени очистки запыленных газов для осаждения мелкой пыли применяют тканевые фильтры. Они имеют высокую эффективность, которая не зависит от изменения количества поступающих газов.

Создание тканевых фильтров является основным направлением усовершенствования пылеулавливающих систем асфальтосмесительных установок.

Для успешного и широкого применения тканевых фильтров необходимо обеспечить надежное управление температурой газов, выходящих из сушильного агрегата.

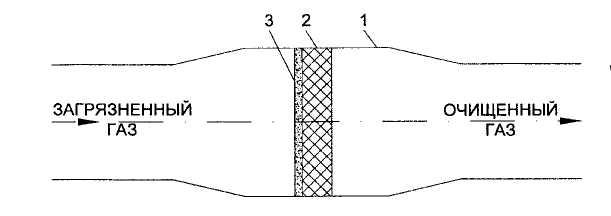

Рис. 3.39. Схема тканевого фильтра:

1 - корпус; 2 - фильтроэлемент; 3 - слой частиц.

Процесс фильтрования состоит в задержании частиц примесей пористых перегородках при движении через них дисперсных сред.

Фильтр (рис. 3.39) представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости, в фильтр поступают загрязненные газы, которые очищаются при прохождении через фильтроэлемент.

Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности слой 3, и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и перепад давления на фильтроэлементе.

Применение тканевых фильтров обеспечивает более высокую степень очистки газов от взвешенных частиц, чем в газоочистных аппаратах других типов; возможность улавливания частиц при любом давлении газов; использование химически стойких материалов; возможность полного улавливания пыли всех размеров, включая субмикронные.

К недостаткам тканевых фильтров относятся необходимость периодической замены некоторых фильтрующих перегородок и сравнительно высокий расход энергии при использовании отдельных видов пористых фильтров.

Тканевые фильтры должны работать при высоких температурах, повышенной влажности, при наличии в газах химически агрессивных составляющих и большой концентрации пыли с абразивными частицами. Поэтому фильтровальная ткань должна быть устойчивой к абразивному воздействию, высокой влажности и температуре.

Используемая в пылеуловителе ткань должна обладать хорошей прочностью на разрыв и эластичностью, иметь незначительное удлинение под действием температуры, быть достаточно легкой и хорошо очищаться от осевшей на ее поверхность пыли.

Материал фильтра, тканевый

или валяный, должен иметь достаточную

плотность, чтобы задержать частицы

размером менее 1 мкм, не создавая

при этом препятствия для прохождения

самих дымовых газов.

Однако, если температура проходящих через пылеуловитель газов долгое время превышает 200 °С, ткань фильтров начнет разрушаться.

При осаждении пыли на волокнах ткани уменьшается размер пор между ними, что приводит к увеличению эффективности фильтрации. Однако при этом уменьшается пропускная способность фильтра. Поэтому необходимо периодически удалять образовавшийся слой пыли.

Устройство для обеспечения нормального температурного режима и непрерывной работы пылеулавливающих систем включает дутьевые средства с форсунками, обеспечивающие прогрев оборудования в период пуска, подачу нагретого воздуха в систему при снижении температуры менее допустимого значения для газов сушильного барабана и холодного воздуха при повышении температуры этих газов выше допустимой.

Это оборудование включает также устройства для регенерации фильтров встряхиванием и противоточной продувкой (импульсной или обычной).

Регенерация фильтров встряхиванием осуществляется механическими средствами, продувкой противотоком сжатого воздуха или комбинированным способом.

Наиболее эффективным современным способом регенерации фильтров является импульсная очистка фильтрующих элементов сжатым воздухом.

Сбитые с рукавного фильтра частицы пыли падают на дно пылеуловителя, после чего собираются и подаются обратно в смесительный агрегат или используются по другому назначению.

Тканевый фильтр АО «Саста» (Россия) показан на рис. 3.40.

Очищаемый газ по своим характеристикам, качеству и количеству не всегда постоянен и различается в зависимости от типа инертных материалов и смеси, которую установка производит в данный момент, а также от влажности и пыльности используемых материалов.

Фильтр состоит из сепаратора для улавливания тяжелых частиц, фильтрующего отсека с шестью кассетами для фильтрующих рукавов (по 50 штук в каждой кассете), сделанных из материала Nomex и надетых на сетчатые каркасы. Каждая из кассет отделена друг от друга и закрыта алюминиевыми крышками.

На дымоходе, также разделенном на 6 секций, установлены клапаны, управляемые от пневмоцилиндров, что позволяет производить продувку рукавов одной из кассет с целью очистки фильтрующей поверхности рукавов от пыли.

Рис. 3.40. Рукавный тканевый фильтр АО «Саста» (Россия):

1 - воронка; 2 - сепаратор; 3 - корпус; 4 - дымоход; 5 - переходник;

6 - воздуховод; 7 - смотровой люк; 8 - лестница; 9 - ограждение;

10 - крышка; 11 - головная часть шнека; 12 - задняя часть шнека;

13 - выгрузка; 14 - выход дыма; 15 - цилиндр; 16 - сеточный каркас;

17 - рукав; 18 - манометр; 19 - термометр;

20 - соединение трубопровода; 21 -редуктор.

В нижней части фильтра имеется отсек для сбора отфильтрованной пыли с устройством для разделения пыли на крупную и мелкую фракции и шнеком для ее выгрузки.

Снаружи фильтр имеет теплоизоляцию из минваты, закрыл сверху алюминиевыми листами. Швы теплоизоляции обработаны специальным герметиком для предотвращения попадания влаги внутрь теплоизоляции.

Для обслуживания фильтра на нем установлены площадки и лестницы.

Продувка каждой из кассет фильтра осуществляется по мере накопления на фильтрующей поверхности определенного количества пыли, которое регулируется за счет измерения падения давления отсасываемых газов после фильтрации.

Рукава,

которые необходимо продувать, исключаются

из процесса фильтрации, но только одна

группа может быть исключена из рабочего

процесса. Когда воздух подается с

внутренней стороны рукава, как бы надувая

его, он стряхивает пыль с рукава вниз,

тем самым, очищая рукав для нового цикла

фильтрации. Время продувки составляет

2-5 сек., время между включениями продувки

- 20 сек.

Включение и контроль за последовательностью продувки осуществляются при помощи электронного циклического механизма, который управляет клапанами, включающими в работу пневмоцилиндры. Время продувки фильтрующих элементов сокращено до нескольких секунд за цикл, но благодаря продувке, вся поверхность ткани может быть использована для фильтрации.

В кабине управления на пульте имеется необходимая электрическая аппаратура для осуществления рабочего цикла и паузы для продувки. Время цикла можно изменять посредством реле времени, имеющихся на пульте.

Эффективность применяемых зарубежными фирмами рукавных тканевых фильтров составляет 99,8-99,9 %. В асфальтосмесительных установках фирмы «Ammann» (рис. 3.41 (цв.)) перед тканевым фильтром находится отделитель крупной пыли (более 80 мкм) от неочищенных газов. Предусмотрен вывод крупной пыли в специальный пылесборник.

Очистка газов производится фильтровальным рукавом. Затем вентилятор обеспечивает вывод очищенных газов через дымовую трубу в атмосферу.

Очищение фильтровальных рукавов происходит автоматически вращающимися соплами продувочного воздуха с помощью разницы в давлении по отношению к атмосферному воздуху.

В некоторых моделях пылеулавливающих систем фирмы «Bernardi» тканевый фильтр является единственным устройством, которое используется для очистки от пыли газов сушильного барабана. Для обеспечения повышенной мобильности технологического оборудования тканевые фильтры могут иметь пневмоколесный ход (рис. 3.42 (цв.)).

В транспортном положении пылеуловитель асфальтосмесительной установки Е-220 производительностью 175 т/час фирмы «Bernardi» имеет массу 18 т и габаритные размеры:

длину - 14 м,

ширину - 3,0 м,

высоту - 3,4 м.

Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi» приведена в табл. 3.18.

Таблица

3.18.

Таблица

3.18.