- •Федеральное агентство по образованию

- •Оглавление

- •Введение

- •1. Асфальтобетонные смеси, их разновидности и область применения

- •1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

- •А) Кривые зерновых составов минеральной части асфальтобетона

- •Физико-механические свойства высокоплотных и плотных асфальтобетонов

- •Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

- •1.2. Классификация и область применения литых асфальтобетонных смесей

- •Классификация литых асфальтобетонных смесей

- •Прочность и морозостойкость щебня и гравия

- •Физико-механические свойства литого асфальтобетона

- •1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей

- •Зерновые составы минеральной части щебеночно-мастичных асфальтобетонных смесей по гост 31015-2002

- •Требования к целлюлозному волокну для щмас

- •2. Общие сведения об асфальтобетонных заводах

- •2.1. Классификация асфальтобетонных заводов и особенности их размещения

- •2.2. Генеральные планы абз

- •Установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

- •2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия

- •В установке циклического действия:

- •Асфальтобетонной смеси в установке непрерывного действия:

- •Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

- •Температура смеси при выпуске из смесителя

- •Требования к целлюлозному волокну для щмас

- •Основные агрегаты и техническая характеристика агрегата целлюлозной добавки

- •В смеситель щмас:

- •Требования к температуре щмас

- •В установке фирмы «Gold Asphalt» (Италия):

- •2 4. Переработка старого асфальтобетона (регенерация) на абз

- •В смесителях циклического действия:

- •Новых минеральных материалов.

- •Регенерированного асфальтобетона.

- •3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

- •3.1. Классификация асфальтосмесительных установок

- •Техническая характеристика асфальтосмесительных установок

- •Установки дс-185 (Украина):

- •Газов (скруббер Вентури); 8 - смесительный агрегат; 9 - агрегат минерального порошка;

- •Установки дс-168 (Украина):

- •Ао «Саста» (Россия):

- •(Германия):

- •Порошка; 16 - шнековый конвейер; 17 - бункер циклонной пыли;

- •Конвейер для пыли; 12 - смесительный агрегат; 13 - битумохранилище с системой нагрева до рабочей температуры; 14 - масляный теплоноситель;

- •Минерального порошка; 19 - дозатор горячих каменных материалов;

- •Винтовой подъемник минерального порошка; 23 - скиповой транспортер;

- •Техническая характеристика асфальтосмесительных установок циклического действия зарубежного производства

- •Техническая характеристика асфальтосмесительных установок непрерывного действия зарубежного производства

- •Техническая характеристика установок для производства литого асфальта

- •Техническая характеристика асфальтосмесительных установок для производства холодного асфальта

- •3.2. Состояние и тенденции развития асфальтосмесительных установок

- •3.3. Агрегаты питания

- •На блоке песка, кроме вибратора на решетке, установлен вибратор на боковой стенке бункера, исключающий зависание материалов на стенках.

- •Техническая характеристика агрегатов питания асфальтосмесительных установок

- •3.4. Сушильные агрегаты

- •Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» в зависимости от влажности просушиваемого материала

- •Асфальтосмесительной установки дс-185:

- •Технологическая характеристика сушильных барабанов асфальтосмесительных установок

- •С параллельной подачей материала:

- •С противоточным движением материала:

- •Техническая характеристика горелок фирмы «Benninghoven» (Германия)

- •Тепловая мощность и диапазон рабочего регулирования

- •Смесительной установки дс-168:

- •Запорные клапаны, газовые краны, датчики, клапан, манометр, газоходы);

- •Агрегата; 6 - электрооборудование, необходимое для доработки блока управления, контрольные кабели от блока управления к топочному агрегату.

- •Жидкого теплоносителя установки дс-168:

- •Техническая характеристика газовых горелок асфальтосмесительных установок оао «Кредмаш» (Украина)

- •3.5. Системы очистки газов и пылеулавливания

- •Классификация выбросов абз в атмосферу

- •Характеристика пылеуловителей

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Ориентировочная эффективность аппаратов газоочистки и пылеудаления

- •Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi»

- •Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

- •3.6. Смесительные агрегаты

- •Техническая характеристика виброгрохота

- •С лопастями на валу смесителя.

- •Техническая характеристика двухвальных лопастных смесителей циклического действия

- •Весоизмерительной компании «тензо-м» (Россия).

- •Установке кдм-201:

- •3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси

- •Асфальтосмесительной установке фирмы «Astec» (сша) от кислорода воздуха:

- •Тормозом, гидростанцией и датчиком; 3 - сигнализатор обрыва троса;

- •Техническая характеристика агрегатов готовой смеси

- •Фирмы «Ammann» (Германия)

- •Фирмы «Benninghoven» (Германия).

- •Циклического действия фирмы «Bernardi» (Италия):

- •Фирмы «Bernardi» (Италия):

- •Фирмы «Lintec» (Германия):

- •Установок дс-185, дс-168 и кдм-201.

- •И тележек вагона; 6, 7 - транспортеры ленточные;

- •Техническая характеристика виброразгрузчика дп-6с

- •Техническая характеристика комплекса машин пр-188

- •Техническая характеристика накладного вибратора цнии мпс

- •4.2. Оборудование для хранения и транспортирования минерального порошка и пыли

- •Оао «Кредмаш»:

- •Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок оао «Кредмаш»

- •Техническая характеристика притрассовых складов

- •Техническая характеристика прирельсовых складов

- •2. Каждый прирельсовый склад обслуживают 3-5 человек.

- •Техническая характеристика прирельсовых складов

- •1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

- •2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

- •3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

- •Техническая характеристика пневматических разгрузчиков

- •Всасывающе-нагнетательного действия:

- •Техническая характеристика пневматических подъемников

- •Техническая характеристика пневматических винтовых насосов

- •С эжекционной насадкой:

- •Техническая характеристика пневматических камерных насосов

- •Техническая характеристика струйных насосов

- •4.3. Оборудование для хранения и нагрева битума

- •Техническая характеристика теплоносителей

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика нагревателей жидкого теплоносителя

- •Техническая характеристика цистерн вертикального типа

- •Техническая характеристика цистерн горизонтального типа с жидкостным обогревом

- •Техническая характеристика битумных насосов

- •5. Эксплуатация и техническое обслуживание асфальтосмесительных установок абз

- •5.1. Техническое обслуживание асфальтосмесительных установок

- •5.2. Смазка асфальтосмесительных установок

- •Масла и смазки, применяемые при эксплуатации асфальтосмесительных установок оао «Кредмаш» (Украина)

- •Соответствие групп моторных масел по эксплуатационным свойствам

- •Соответствие классов вязкости моторных масел по классификации sae

- •Соответствие классов вязкости трансмиссионных масел различных классификаций

- •Эквивалентные марки смазочных материалов отечественного и зарубежного производства

- •6. Охрана труда и окружающей природной среды на абз

- •6.1. Общие положения по охране труда на абз

- •6.2. Техника безопасности при эксплуатации абз

- •6.3. Мероприятия по охране окружающей природной среды на абз

- •Источники выделения и выброса загрязняющих веществ на абз

- •Характеристика выбросов источников выделения

- •По экологически чистой технологии:

- •Холодных асфальтобетонных смесей:

- •Заключение

- •Вопросы для контроля

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Литература

- •Карта смазки асфальтосмесительной установки дс-185 оао «Кредмаш»

- •Карта смазки асфальтосмесительной установки csd 1500/4 фирмы «Lintec»

- •Перечень масел и смазок, рекомендованных изготовителем для технологического оборудования асфальтосмесительной установки csd1500

- •Карта смазки асфальтосмесительной установки csd-3000 фирмы «Lintec»

- •Асфальтосмесительные установки са 100у: возможные характерные неисправности и способы их устранения

- •Асфальтосмесительные установки дс-185, возможные характерные неисправности и способы их устранения

- •Учебное издание

Устойчивость материалов тканевых фильтров к воздействию температуры и химических веществ

|

Марка (вид) материала |

Предельная температура при режиме работы, °К |

Устойчивость к воздействию температуры |

Устойчивость к воздействию химических веществ | ||||||

|

кислоты |

спиртовые соединения |

окислы |

растворители | ||||||

|

длительном |

кратковременном |

в сухой среде |

во влажной среде |

минеральные |

органические | ||||

|

Акрилик (Acrylic) |

388,65 |

408,15 |

Хорошая |

Хорошая |

Хорошая |

Хорошая |

Очень хорошая |

Хорошая |

Превосходная |

|

Дакрон (Dacron) |

408,15 |

435,95 |

Хорошая |

Очень хорошая |

Хорошая |

Хорошая |

Хорошая |

Хорошая |

Превосходная |

|

Полипропилен (Polypropylene) |

366,45 |

394,25 |

Хорошая |

Очень хорошая |

Превосходная |

Превосходная |

Превосходная |

Хорошая |

Хорошая |

|

Номекс (Nomex) |

491,45 |

533,15 |

Превосходная |

Превосходная |

Очень хорошая |

Превосходная |

Хорошая |

Хорошая |

Превосходная |

|

Тефлон (Teflon) |

505,35 |

533,15 |

Превосходная |

Превосходная |

Превосходная |

Превосходная |

Превосходная |

Превосходная |

Превосходная |

|

Шерсть |

366,45 |

394,25 |

Очень хорошая |

Очень хорошая |

Очень хорошая |

Очень хорошая |

Неудовлетворительная |

Неудовлетворительная |

Очень хорошая |

Таблица 3.20

|

Показатели |

Тканевые фильтры | |||

|

СА-100У |

ДС-185 |

ДС-168 |

КДМ-201 | |

|

Площадь фильтрования, м2 |

330 |

245 |

510 |

425 |

|

Производительность, м3/ч |

30000 |

20000 |

45000 |

32000 |

|

Количество рукавов, шт. |

300 |

120 |

240 |

200 |

|

Концентрация пыли в газе: на входе в фильтр, г/м3, не более |

200-400 |

250 |

250 |

250 |

|

на выходе из фильтра, мг/м3, не более |

20 |

21 |

20 |

20 |

|

Температура очищаемого газа, °С |

110 |

180 |

180 |

180 |

|

Габаритные размеры, мм: длина |

33000 |

17700 |

20800 |

17900 |

|

ширина |

26500 |

21800 |

16000 |

17000 |

|

высота |

12000 |

15000 |

19000 |

19000 |

|

Изготовитель |

АО «Саста» (Россия) |

«Кредмаш» (Украина) | ||

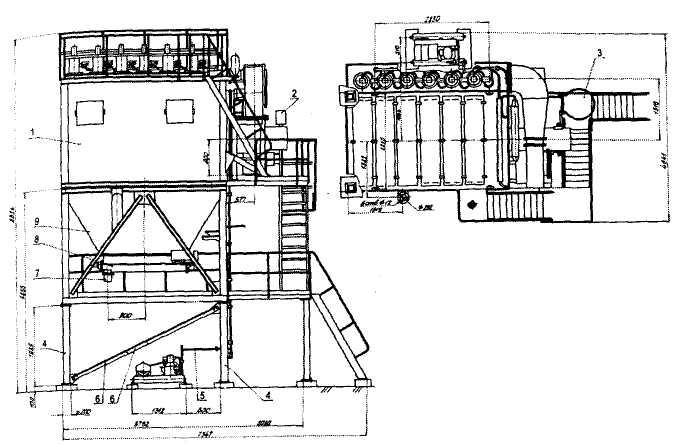

Рукавный фильтр представляет собой автономный пылеочистной агрегат, оснащенный системой контроля, сигнализации и автоматики, обеспечивающей его безопасную эксплуатацию в комплекте асфальтосмесительной установки.

Рукавный фильтр ОАО «Кредмаш»

(рис. 3.44) состоит из двух функционально

связанных блоков: блока фильтра 1

и блока бункера 9,

оснащенных лестницами и площадками 3,

электрооборудованием

2,

пневмосистемой 5,

и системой выгрузки уловленной пыли -

шнеком 8.

Рис. 3.44. Рукавный фильтр:

1 - блок фильтра; 2 - электрооборудование; 3 - лестница и площадки;

4 - стойка; 5 - пневмосистема; 6 - уголок; 7 - патрубок;

8 - шнек; 9 - блок бункера.

Блок фильтра ОАО «Кредмаш» (рис. 3.45) представляет собой блочную конструкцию, которая состоит из:

теплоизолированного корпуса, разделенного на камеры загрязненного и очищенного газа;

вентилятора, предназначенного для восстановления фильтрующей способности ткани рукавов посредством их обратной продувки в режиме регенерации.

Камера очищенного газа разделена на 6 изолированных друг от друга секций, в каждой из которых расположены и закреплены 20 фильтроэлементов, представляющих собой фильтровальные рукава, одетые на проволочные каркасы.

Каждая секция может последовательно использоваться как в режиме очистки газа от пыли, так и в режиме регенерации (восстановления). Переключение режима работы секций осуществляется автоматически клапанами 6 посредством пневмоцилиндров 4.

Блок бункера представляет собой теплоизолированный сборник уловленной фильтроэлементами пыли и производящий ее транспортировку посредством шнека.

Рис. 3.45. Блок фильтра.

1 - вентилятор; 2 - ресивер; 3 - трубопровод; 4 - пневмоцилиндр;

5 - опора; 6 - клапан; 7 - пневмораспределитель.

На газоходе от сушильного барабана установлена заслонка подсоса «холодного» воздуха, обеспечивающего в необходимых случаях снижение температуры фильтруемых газов до нормы.

Рукавный фильтр комплектуется индивидуальной установкой, снабжающей исполнительные механизмы (пневмоцилиндры клапанов) сжатым воздухом.

Установка дымососа предназначена для отсоса дымовых газов из сушильного барабана через систему газоходов и рукавный фильтр и выброса очищенных газов в дымовую трубу. Управление степенью открытия направленного аппарата дымососа производится автоматически в зависимости от установленной величины разрежения в сушильном барабане.

Предварительно очищенные в пылеуловителе отходящие газы поступают к блоку фильтра, смешиваясь при необходимости по пути с подсасываемым через заслонку «холодным» атмосферным воздухом, снижающим температуру газов.

Заслонка подсоса воздуха приводится в действие исполнительным механизмом.

Управление положением заслонки осуществляется оператором в зависимости от требуемого количества подсасываемого холодного воздуха для поддержания оптимальной температуры отходящих газов. Контроль температуры отходящих газов посредством датчиков, установленных на газоходе перед фильтром.

Один

из этих датчиков дублирует функции

другого по максимальной температуре.

На входе в блок фильтра смонтирован наклонный лист, предохраняющий ткань фильтроэлементов от прямого воздействия высокоскоростного газового потока.

Очистка газов от пыли производится при движении газа через фильтроэлементы снаружи вовнутрь при верхнем положении диска клапана 6.

В этом случае секция с фильтроэлементом соединена с дымососом, создающим разрежение в подрукавном пространстве, а уловленная пыль оседает на наружных поверхностях ткани рукавов. В режиме регенерации (очистки рукавов) диск клапана в нижнем положении перекрывает регенерируемую секцию от коллектора очищенного газа и в нее подсасывается от вентилятора 1 под давлением атмосферный воздух.

При этом разрежение, создаваемое дымососом в бункере фильтра, способствует повышению эффективности регенерации. Продувка рукавов осуществляется изнутри наружу, вследствие чего осевшая пыль спадает с поверхности рукавов в пылесборник.

Регенерация (очистка) рукавов производится в дистанционном и автоматическом режимах.

В дистанционном режиме возможно включение на регенерацию любой из 6 секций, а также всех одновременно.

В автоматическом режиме регенерация секций производится последовательно в определенном временном интервале, с целью достижения эффективной работы рукавных фильтров время регенерации и паузы включения на регенерацию последующей секции могут изменяться в период эксплуатации асфальтосмесительной установки.

Для обеспечения безотказной работы пневмоцилиндров сжатый воздух от компрессора проходит через влагоотделитель, освобождающий его от паров воды, и маслораспылитель, насыщающий воздух парами масла для смазки трущихся поверхностей пневмоцилиндров и пневмораспределителей.

Компрессор установки эксплуатируется в автоматическом режиме посредством регулятора давления, поддерживающего давление в системе не менее 0,6 МПа.

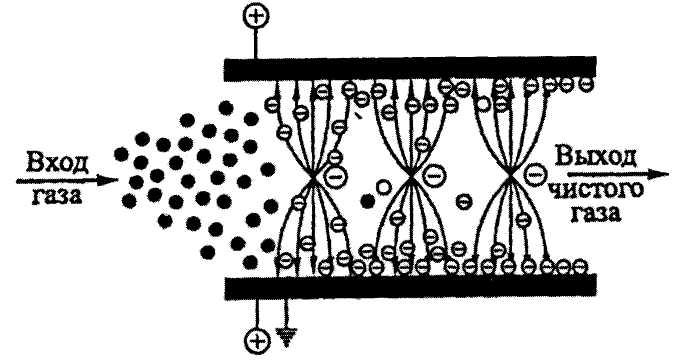

Электрофильтры

Электрофильтры обладают высокой степенью очистки (до 99,9 %), улавливают твердые и жидкие частицы в широком диапазоне размеров (от 0,1 до 100 мкм), имеют невысокие гидравлическое сопротивление (150... 200 Па) и энергозатраты, могут быть полностью автоматизированы.

Электрическая

очистка - один из наиболее современных

видов очистки газов от взвешенных в них

пыли и тумана.

Процесс очистки основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждения последних на осадительных и коронирующих электродах (рис. 3.46).

Рис. 3.46. Схема электрического фильтра.

В электрическом фильтре взвешенные в газовом потоке частицы пыли осаждаются электрическими силами. Запыленные газы проходят через электрическое поле высокой напряженности, которое создается между заземленными осадительными электродами с положительной полярностью и коронарными электродами с отрицательной полярностью.

Частицы пыли накапливаются слоями на осадительных электродах до тех пор, пока механизм встряхивания не оторвет их и не разрушит слой пыли на крупные агломераты, которые достаточно тяжелы и могут выпадать из газового потока, не притягиваясь снова к электроду.

Эффективность электрических фильтров составляет около 99,99 %. Мощность, требуемая для работы фильтра, равна 0,1... 1,0 кВт на 1000 м3 запыленного воздуха.

Несмотря на высокую эффективность очистки выбросов, применение электрофильтров для специфических условий АБЗ ограничено по следующим причинам:

сложность в работе при изменении подачи и температуры газов в течение рабочего цикла;

наличие в газах сернистых соединений;

большие габариты;

высокая стоимость изготовления, монтажа и эксплуатации;

потребность в специально обученном квалифицированном персонале.