- •Монтаж горных машин и оборудования учебное пособие

- •Монтаж горных машин и оборудования

- •Введение

- •1. Теоретические основы сборки и монтажа горных машин и оборудования

- •1.1. Виды эксплуатации технологического оборудования

- •1.2. Основные этапы монтажных работ

- •1.2.1. Термины и определения, применяемые при монтаже [1, 2]

- •1.2.2. Общий состав монтажных работ

- •1.3. Поставка, хранение и подготовка машины и оборудования к монтажу

- •1.3.1. Поставка машины и оборудования

- •1.3.2. Хранение оборудования

- •1.3.3 Подготовка оборудования к монтажу

- •1.4. Устройство и оборудование монтажной площадки

- •1.5. Организация и технология монтажа

- •1.5.1. Подготовка и организация монтажных работ

- •1.5.2. Технология монтажа

- •1.6. Монтаж экскаваторов-мехлопат

- •1.7. Монтаж экскаваторов-драглайнов

- •1.8. Монтаж роторных экскаваторов

- •1.9. Монтаж отвалообразователей и конвейерных линий

- •1.9.1. Монтаж отвалообразователей

- •1.9.2. Монтаж конвейерных линий

- •1.10. Монтаж драг

- •1.11. Установка оборудования на фундамент

- •1.11.1. Типы и устройство фундаментов

- •1.11.2. Установка оборудования на фундамент

- •Жесткая установка оборудования на фундамент

- •Свободная установка оборудования на фундамент

- •1.11.3.Требования, предъявляемые к фундаментам

- •1.12. Расчет и проверка фундаментов

- •1.13. Проверка и приемка работ по сооружению фундаментов

- •1.14. Общие положения сборки машин и узлов

- •Методы сборки

- •Виды сборки

- •Сборка неподвижных соединений

- •Сборка подвижных соединений

- •1.15. Сборка валов

- •Проверка параллельности валов

- •Проверка отклонения формы поверхности шейки вала

- •Проверка горизонтальности вала

- •Сборка валов на опорах скольжения

- •Сборка вала на опорах качения

- •Сборка вала с муфтой

- •1.16. Сборка зубчатых передач

- •1.16.1. Сборка цилиндрических зубчатых передач Установка и проверка параллельности валов

- •Проверка бокового и радиального зазора между зубьями

- •Качание колес относительно вала

- •1.16.2. Сборка конических зубчатых колес

- •1.16.3. Сборка червячных передач

- •Проверка степени прилегания профилей червяка и червячного колеса

- •Проверка постоянства момента вращения червяка

- •1.17. Балансировка вращающихся деталей и узлов

- •1.17.1. Виды неуравновешенности

- •1.17.2. Статическая балансировка вращающихся изделий Цель и задачи статической балансировки

- •Метод кругового обхода грузами

- •Способы устранения дисбаланса

- •Остаточный дисбаланс

- •Приспособления для статической балансировки

- •Методы статической балансировки

- •Сравнение методов балансировки на различных устройствах

- •Контроль качества

- •1.17.3. Классификация оборудования для статической балансировки

- •1.17.4. Требования к оборудованию для статической балансировки

- •1.17.5. Динамическая балансировка

- •1.18. Такелажные работы и оборудование при монтаже машин

- •1.18.1. Назначение, общая классификация такелажных работ и оборудования

- •1.18.2 Технические характеристики такелажных средств и оборудования Стальные канаты

- •Захваты

- •Траверсы

- •Монтажный блок

- •Полиспасты

- •Лебедки

- •Домкраты

- •1.18.3. Выводы

- •2. Практические основы сборки и монтажа

- •2.1.2. Оборудование и приборы для выполнения работы

- •2.1.3. Контроль углового качания колеса на валу

- •2.1.4. Проверка бокового качания колеса на валу

- •2.1.5. Определение величины радиальных и боковых зазоров

- •2.1.6. Определение правильности касания зубьев

- •2.2. Учебно-исследовательская работа 2 Сборка червячных передач

- •2.2.1. Общие сведения

- •2.2.2. Оборудование и приборы для выполнения работы

- •2.2.3. Проверка мёртвого хода червяка

- •2.2.4. Проверка степени прилегания профилей червяка и червячного колеса

- •2.2.5. Проверка постоянства момента вращения червяка

- •2.3. Учебно-исследовательская работа 3 Сборка валов на опорах качения

- •2.3.1. Общие сведения [12 -14] Проверка параллельности валов

- •Проверка горизонтальности валов

- •Проверка соосности осей вала и посадочных мест в корпусе

- •Проверка геометрических отклонений посадочных мест валов

- •Регулирование зазоров в подшипниковых опорах качения

- •Выбор посадки подшипников качения [15 – 17].

- •2.3.2. Опытные установки и порядок работы

- •1. Опытная установка для проверки горизонтальности вала

- •Порядок работы на установке

- •2. Опытная установка для определения геометрических отклонений шейки вала

- •Порядок работы на установке Проверка отклонения от окружности

- •Проверка формы профиля продольного сечения

- •Проверка перпендикулярности заплечиков вала

- •Проверка формы шейки вала

- •3. Опытная установка для определения горизонтальности, параллельности, соосности посадочных мест корпуса

- •Порядок работы на установке Проверка горизонтальности и параллельности валов в корпусе

- •Проверка соосности расточек корпуса

- •Проверка осевой игры подшипника качения

- •Опытная установка для напрессовки подшипника на вал

- •Порядок работы на установке Определение посадки подшипника качения

- •Напрессовка подшипника на вал

- •2.3.3. Составление отчета

- •2.4. Учебно-исследовательская работа 4 Сборка валов на опорах скольжения

- •2.4.1. Общие сведения

- •2.4.2. Оборудование и приборы

- •2.4.3. Порядок выполнения работы

- •2.4.4. Пример расчета

- •2.5. Учебно-исследовательская работа Проверка соосности валов

- •2.5.1. Общие сведения

- •2.5.2. Оборудование и приборы

- •2.5.3. Порядок выполнения работ

- •2.5.4. Пример расчета

- •1. Расчетная схема 2. Результирующая

- •1. Расчетная схема 2. Результирующая

- •2.6. Учебно-исследовательская работа 6 Статическая балансировка деталей

- •2.6.1. Цель и задачи статической балансировки

- •Требования к оборудованию для статической балансировки

- •2.6.2. Устройство и принцип работы стенда

- •Устройство стенда

- •Принцип работы стенда

- •Методика статической балансировки вращающихся деталей на стенде Подготовка стенда к работе

- •Проведение измерений координат и избыточной массы балансируемых изделий

- •Удаление или компенсация избыточной массы балансируемых изделий

- •2.6.4. Выполнение исследований на балансировочном стенде

- •Снятие зависимости моментов сил избыточной массы от угла поворота изделия вокруг своей оси

- •Обработка результатов исследований

- •Выводы и рекомендации

- •Оформление отчета о выполненных исследованиях

- •2.7. Учебно-исследовательская работа 7 Исследование такелажной оснастки для сборочных и монтажных работ

- •Чалочные узлы и способы закрепления канатов на крановых подвесках Классификация такелажного оборудования Типы стропов. Зажимы для крепления стальных канатов

- •2.7.1. Классификация такелажного оборудования

- •2.7.2. Назначение и виды такелажных работ

- •2.7.3. Такелажные средства и приспособления

- •2.7.4. Монтажные краны и устройства

- •2.7.5. Расчет усилий в канатах

- •Расчет на прочность стропов и чалочных канатов

- •3. Экономическое обоснование изготовления учебно-исследовательских стендов по сборке узлов машин

- •3.1. Сетевая модель выполнения работы

- •3.2 Исходные данные для расчета сетевого графика изготовления стенда

- •3.3. Смета затрат на изготовление стенда

- •Пример расчета затрат на изготовление стенда

- •4. Техника безопасности при такелажных и монтажных работах

- •Заключение

- •Библиографический список

- •Оглавление

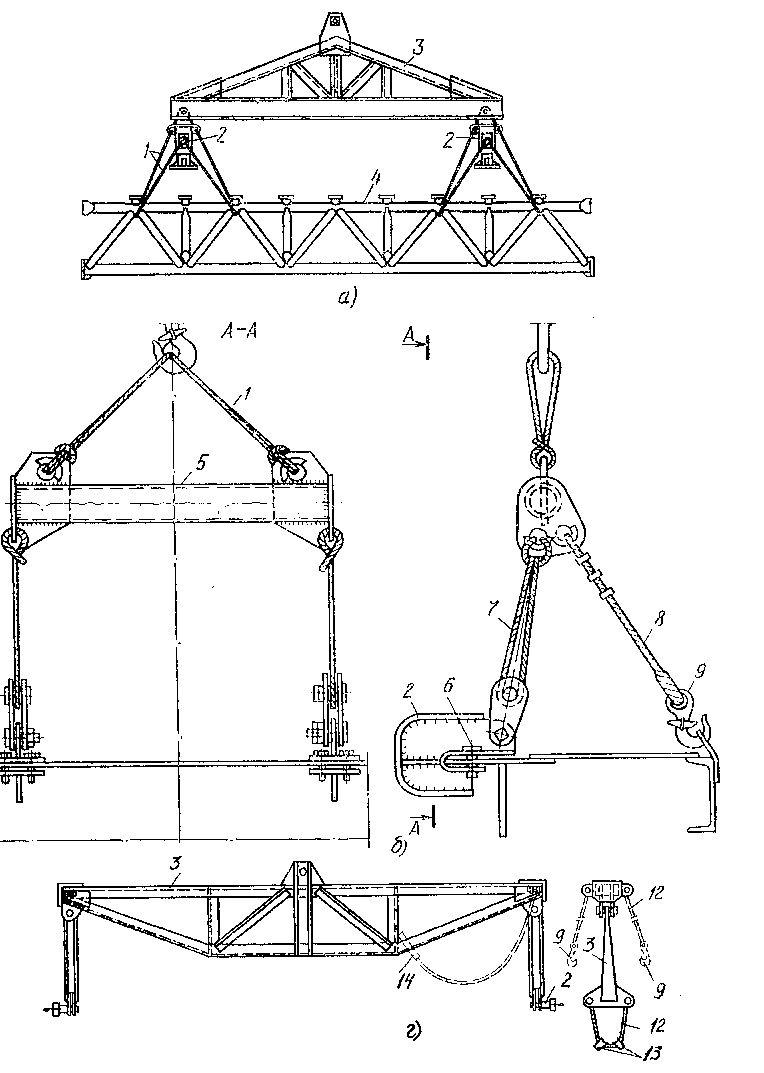

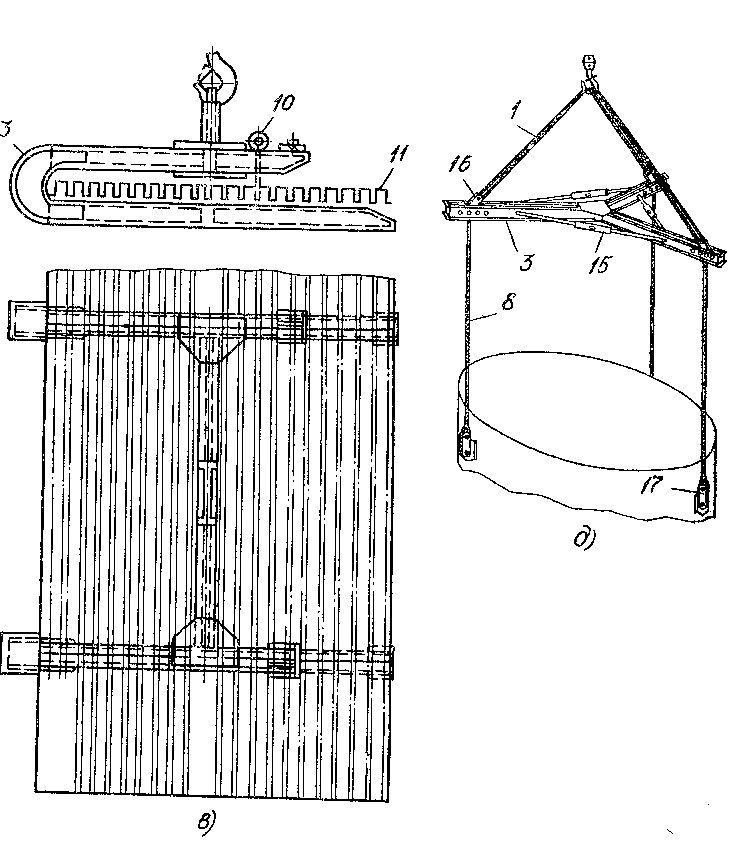

Траверсы

Траверсы – это грузозахватные приспособления, которые воспринимают сжимающие или растягивающие усилия или работают на изгиб (рис. 69). Основное назначение траверс – предохранять поднимаемые элементы от воздействия сжимающих усилий, возникающих в них при наклоне стропов (рис. 69, а, г). Также траверсы используют вместе с захватами.

Траверса для подъема подкрановых балок вместе с тормозной конструкцией крепится к тормозной площадке с помощью крюков (рис. 69, б).

Рис. 69. Траверсы для подъема: а – длинномерных конструкций; б – подкрановых балок вместе с тормозной конструкцией; в – профилированного настила, г – стропильных ферм, д – цилиндрических элементов: 1, 7, 8 – стропы; 2 – захваты; 3 – траверса; 4 – ферма; 5 – распорка, 6 – штырь; 9 – крюк; 10 – запорный палец; 11 – профилированный настил; 12 – канат; 13 – подкладки; 14 – крюковой канат; 15 – стяжки; 16 – проушины; 17 – ушки

Траверса для монтажа профилированного настила применяется размерами 6 Χ 3 и 6 Χ 6 м (рис. 58, в). Для подъема цилиндрических элементов применяют трехлучевые траверсы (рис. 69, д). Такая траверса состоит из 6 швеллеров, соединенных между собой. В центре траверсы в одной точке сходятся три луча, соединяемые сверху и снизу листьями. Стяжки 15 придают траверсе жесткость. По концам траверсы между швеллерами устанавливают проушины 16, к которым крепят универсальные стропы 1 для подвешивания траверсы к крюку, и облегченные стропы 8. Стропы 8 вторыми концами крепят к ушкам 17, приваренным к поднимаемому цилиндру.

Для строповки цилиндра различного диаметра в траверсе сделаны отверстия в которые переставляют проушины 16.

Для монтажа оборудования большой массы используют 2 или больше кранов различной грузоподъемности. Для того чтобы нагрузка распределялась на оба крана равномерно, применяют балансирные траверсы. Они бывают равноплечные и разноплечные

Равноплечная балансирная траверса состоит из двух двутавров, соединенных распорками. На концах траверсы расположены подвески для крепления к грузовым полиспастам монтажных кранов. С торцов траверса ограждена листовыми накладками. Для строповки поднимаемого груза служит подвеска (полуавтоматический захват) с полуавтоматической расстроповкой. Канат для расстроповки проходит через отводной блок.

Разноплечная (уравновешивающая) траверса отличается от равноплечной тем, что с ее помощью можно поднимать грузы кранами разной грузоподъемности.

Балансирные съемные траверсы используют при монтаже аппаратов колонного типа. Балансируемую траверсу устанавливают снизу поднимаемого аппарата и поднимают аппарат до определенного угла наклона, а затем дотягивают до вертикального положения другими грузоподъемными средствами, например оттяжками. С помощью таких траверс можно поднимать аппараты двумя, тремя или четырьмя грузоподъемными механизмами.

Универсальные траверсы осуществляют монтаж технологического оборудования в электролизных цехах, демонтаж электролизеров, анодных устройств массой до 100 т и катодных устройств массой до 150 т.

Траверса имеет канатную подвеску, закрепляемую к двурогому крюку мостового крана. Канатную подвеску крепят к блочной траверсе оснащенной роликами, через которые проходят петлевые канаты. Эти канаты, в свою очередь проходят через ролики, на продольных траверсах оснащенные шарнирными подвесками с роликами. Через подвески с роликами проходят свободно скользящие канаты, прикрепленные к подвескам. Подвески шарнирно крепятся к подъемным блокам. За счет шарнирности и канатов, расположенных на роликах поднимаемые устройства не деформируются и создается возможность поднимать грузы различных габаритов в пределах грузоподъемности траверса.

Траверсы и другие такелажные приспособления для подъема грузов должны исключать возможность самопроизвольного отцепления и обеспечивать устойчивость груза во время его подъема и перемещения.