- •Монтаж горных машин и оборудования учебное пособие

- •Монтаж горных машин и оборудования

- •Введение

- •1. Теоретические основы сборки и монтажа горных машин и оборудования

- •1.1. Виды эксплуатации технологического оборудования

- •1.2. Основные этапы монтажных работ

- •1.2.1. Термины и определения, применяемые при монтаже [1, 2]

- •1.2.2. Общий состав монтажных работ

- •1.3. Поставка, хранение и подготовка машины и оборудования к монтажу

- •1.3.1. Поставка машины и оборудования

- •1.3.2. Хранение оборудования

- •1.3.3 Подготовка оборудования к монтажу

- •1.4. Устройство и оборудование монтажной площадки

- •1.5. Организация и технология монтажа

- •1.5.1. Подготовка и организация монтажных работ

- •1.5.2. Технология монтажа

- •1.6. Монтаж экскаваторов-мехлопат

- •1.7. Монтаж экскаваторов-драглайнов

- •1.8. Монтаж роторных экскаваторов

- •1.9. Монтаж отвалообразователей и конвейерных линий

- •1.9.1. Монтаж отвалообразователей

- •1.9.2. Монтаж конвейерных линий

- •1.10. Монтаж драг

- •1.11. Установка оборудования на фундамент

- •1.11.1. Типы и устройство фундаментов

- •1.11.2. Установка оборудования на фундамент

- •Жесткая установка оборудования на фундамент

- •Свободная установка оборудования на фундамент

- •1.11.3.Требования, предъявляемые к фундаментам

- •1.12. Расчет и проверка фундаментов

- •1.13. Проверка и приемка работ по сооружению фундаментов

- •1.14. Общие положения сборки машин и узлов

- •Методы сборки

- •Виды сборки

- •Сборка неподвижных соединений

- •Сборка подвижных соединений

- •1.15. Сборка валов

- •Проверка параллельности валов

- •Проверка отклонения формы поверхности шейки вала

- •Проверка горизонтальности вала

- •Сборка валов на опорах скольжения

- •Сборка вала на опорах качения

- •Сборка вала с муфтой

- •1.16. Сборка зубчатых передач

- •1.16.1. Сборка цилиндрических зубчатых передач Установка и проверка параллельности валов

- •Проверка бокового и радиального зазора между зубьями

- •Качание колес относительно вала

- •1.16.2. Сборка конических зубчатых колес

- •1.16.3. Сборка червячных передач

- •Проверка степени прилегания профилей червяка и червячного колеса

- •Проверка постоянства момента вращения червяка

- •1.17. Балансировка вращающихся деталей и узлов

- •1.17.1. Виды неуравновешенности

- •1.17.2. Статическая балансировка вращающихся изделий Цель и задачи статической балансировки

- •Метод кругового обхода грузами

- •Способы устранения дисбаланса

- •Остаточный дисбаланс

- •Приспособления для статической балансировки

- •Методы статической балансировки

- •Сравнение методов балансировки на различных устройствах

- •Контроль качества

- •1.17.3. Классификация оборудования для статической балансировки

- •1.17.4. Требования к оборудованию для статической балансировки

- •1.17.5. Динамическая балансировка

- •1.18. Такелажные работы и оборудование при монтаже машин

- •1.18.1. Назначение, общая классификация такелажных работ и оборудования

- •1.18.2 Технические характеристики такелажных средств и оборудования Стальные канаты

- •Захваты

- •Траверсы

- •Монтажный блок

- •Полиспасты

- •Лебедки

- •Домкраты

- •1.18.3. Выводы

- •2. Практические основы сборки и монтажа

- •2.1.2. Оборудование и приборы для выполнения работы

- •2.1.3. Контроль углового качания колеса на валу

- •2.1.4. Проверка бокового качания колеса на валу

- •2.1.5. Определение величины радиальных и боковых зазоров

- •2.1.6. Определение правильности касания зубьев

- •2.2. Учебно-исследовательская работа 2 Сборка червячных передач

- •2.2.1. Общие сведения

- •2.2.2. Оборудование и приборы для выполнения работы

- •2.2.3. Проверка мёртвого хода червяка

- •2.2.4. Проверка степени прилегания профилей червяка и червячного колеса

- •2.2.5. Проверка постоянства момента вращения червяка

- •2.3. Учебно-исследовательская работа 3 Сборка валов на опорах качения

- •2.3.1. Общие сведения [12 -14] Проверка параллельности валов

- •Проверка горизонтальности валов

- •Проверка соосности осей вала и посадочных мест в корпусе

- •Проверка геометрических отклонений посадочных мест валов

- •Регулирование зазоров в подшипниковых опорах качения

- •Выбор посадки подшипников качения [15 – 17].

- •2.3.2. Опытные установки и порядок работы

- •1. Опытная установка для проверки горизонтальности вала

- •Порядок работы на установке

- •2. Опытная установка для определения геометрических отклонений шейки вала

- •Порядок работы на установке Проверка отклонения от окружности

- •Проверка формы профиля продольного сечения

- •Проверка перпендикулярности заплечиков вала

- •Проверка формы шейки вала

- •3. Опытная установка для определения горизонтальности, параллельности, соосности посадочных мест корпуса

- •Порядок работы на установке Проверка горизонтальности и параллельности валов в корпусе

- •Проверка соосности расточек корпуса

- •Проверка осевой игры подшипника качения

- •Опытная установка для напрессовки подшипника на вал

- •Порядок работы на установке Определение посадки подшипника качения

- •Напрессовка подшипника на вал

- •2.3.3. Составление отчета

- •2.4. Учебно-исследовательская работа 4 Сборка валов на опорах скольжения

- •2.4.1. Общие сведения

- •2.4.2. Оборудование и приборы

- •2.4.3. Порядок выполнения работы

- •2.4.4. Пример расчета

- •2.5. Учебно-исследовательская работа Проверка соосности валов

- •2.5.1. Общие сведения

- •2.5.2. Оборудование и приборы

- •2.5.3. Порядок выполнения работ

- •2.5.4. Пример расчета

- •1. Расчетная схема 2. Результирующая

- •1. Расчетная схема 2. Результирующая

- •2.6. Учебно-исследовательская работа 6 Статическая балансировка деталей

- •2.6.1. Цель и задачи статической балансировки

- •Требования к оборудованию для статической балансировки

- •2.6.2. Устройство и принцип работы стенда

- •Устройство стенда

- •Принцип работы стенда

- •Методика статической балансировки вращающихся деталей на стенде Подготовка стенда к работе

- •Проведение измерений координат и избыточной массы балансируемых изделий

- •Удаление или компенсация избыточной массы балансируемых изделий

- •2.6.4. Выполнение исследований на балансировочном стенде

- •Снятие зависимости моментов сил избыточной массы от угла поворота изделия вокруг своей оси

- •Обработка результатов исследований

- •Выводы и рекомендации

- •Оформление отчета о выполненных исследованиях

- •2.7. Учебно-исследовательская работа 7 Исследование такелажной оснастки для сборочных и монтажных работ

- •Чалочные узлы и способы закрепления канатов на крановых подвесках Классификация такелажного оборудования Типы стропов. Зажимы для крепления стальных канатов

- •2.7.1. Классификация такелажного оборудования

- •2.7.2. Назначение и виды такелажных работ

- •2.7.3. Такелажные средства и приспособления

- •2.7.4. Монтажные краны и устройства

- •2.7.5. Расчет усилий в канатах

- •Расчет на прочность стропов и чалочных канатов

- •3. Экономическое обоснование изготовления учебно-исследовательских стендов по сборке узлов машин

- •3.1. Сетевая модель выполнения работы

- •3.2 Исходные данные для расчета сетевого графика изготовления стенда

- •3.3. Смета затрат на изготовление стенда

- •Пример расчета затрат на изготовление стенда

- •4. Техника безопасности при такелажных и монтажных работах

- •Заключение

- •Библиографический список

- •Оглавление

Сборка неподвижных соединений

В процессе сборки узлов встречаются неразъемные и разъемные неподвижные соединения. К неразъемным относят сварные, паяные и заклепочные соединения. К разъемным неподвижным соединениям относят детали с прессовыми посадками.

Сборку неподвижных соединений проводят следующими способами: 1) сборку с нагревом детали; 2) сборку с охлаждением; 3) запрессовкой; 4) сборку с помощью болтов и шпилек.

Сборка с нагревом детали. Детали в соединении вал – втулка часто собирают, нагревая втулку таким образом, чтобы расширение отверстия было больше натяга. Зависимость между натягом и температурой нагрева следующая:

![]() ,

мм,

,

мм,

где N – натяг, мм; d – диаметр вала, мм; а – коэффициент линейного расширения материала, t/°C; t – температура нагрева, °C.

Отсюда температура нагрева равна

![]() ,°C.

,°C.

С учетом остывания в процессе сборки практическую температуру нагрева берут в 2 раза выше расчетной. Однако следует понимать, что при нагреве не следует выходить за пределы темно-красного каления.

При сборке детали из сталей температура нагрева не должна превышать 700 °C. Следует также иметь в виду, что при нагреве может произойти отпуск закаленных деталей.

Охлаждение вала. В случае невозможности нагрева отверстия (большие габариты шкива, колеса, барабана и др., а также специальной закалки отверстия) сборку можно осуществить охлаждением вала с помощью жидкого воздуха, азота или кислорода при температуре 180 – 193°C. Для этого применяют специальное оборудование – ванны, сосуды Дьюара, деревянные ящики. При использовании жидкого кислорода во избежание взрыва на валу и в ванне не должно быть смазочных, лакокрасочных и других воспламеняющихся материалов. Кроме того, научно обосновано, что глубокое охлаждение упрочняет поверхность детали и повышает её износостойкость.

Запрессовка детали. Для запрессовки вала в отверстие подшипника либо цапфы необходимо создать определенное усилие, по которому подбирают оборудование: прессы гидравлические или винтовые, съемники. Наибольшее усилие запрессовки, необходимое для сборки соединения с натягом,

![]() ,

,

где f – коэффициент трения при запрессовке, f = 0,06–0,22; d и l – соответственно, диаметр и длина отверстия втулки, м; σсж – напряжение сжатия на контактной поверхности, Н/м2.

Поскольку σсж на практике определить довольно сложно, то применяют следующие зависимости для стального вала и стальной втулки:

![]() .

.

для стального вала и чугунной втулки зависимость

![]()

Сборка на болтах и шпильках. При многоболтовом соединении следует избегать перекосов. Болты должны быть затянуты равномерно, без срыва резьбового соединения.

Сборка подвижных соединений

Сборка подшипников скольжения. Перед началом сборки подшипники подгоняют под шейки вала, а на валу изготавливают смазочные канавки в ненагруженной части подшипника. Сборку подшипников с тонкостенными вкладышами осуществляют таким образом, что после прижатия вкладыша поверхности гнезда между валом и подшипником (вкладышами) создается натяг, который не должен превышать

![]() ,

,

где d – диаметр цапфы вала, мм.

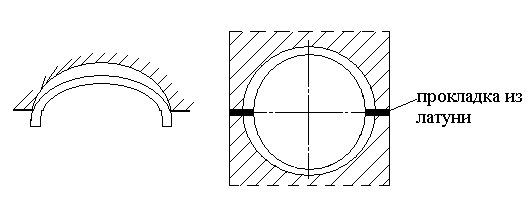

Для обеспечения указанного натяга подкладывают вставки вкладышей прокладки из латуни (рис. 22).

Рис. 22. Вставка вкладыша подшипника скольжения

При использовании в качестве подшипников скольжения пластмассовых втулок (из полиамидов капрона и др.) зазор между цапфой и втулкой увеличивают в 1,5÷2,0 раза больше, чем для стальных соединений в связи с тем, что коэффициент линейного расширения пластмасс при нагреве в 10 раз больше, чем у стали.

Сборка подшипников качения. Перед сборкой вал и подшипник тщательно промывают, смазывают небольшим слом смазки. В связи с напрессовкой вала в кольцо подшипника либо подшипника в корпус зазор между внутренней и внешней обоймами уменьшается ориентировочно на

![]() ,

,

где N – натяг в соединении, мм.

В связи с этим появляется опасность защемления шариков (либо роликов) между обоймами в подшипнике и выхода его из строя.

Проверить натяг можно по формуле

![]() ,

,

где k = 2,78 – для легкой серии, k = 2,27 – для средней серии, k = 1,96 – для тяжелой серии; в – ширина подшипника, мм; r – радиус закругления, мм; Q – усилие при напрессовке, Н.

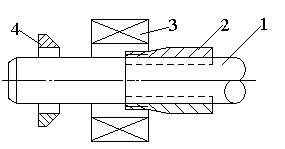

Существуют следующие способы сборки подшипников качения: с помощью пресса или домкрата, с помощью резьбы (рис. 23, а), с помощью

втулки (рис. 23, б), с помощью нагрева в масле до t = 70÷100 С° подшипника и быстрой его насадки на вал.

а

б

Рис. 23. Сборка подшипника качения: а – с помощью резьбы: 1 – вал, 2 – подшипник, 3 – гайка, 4 – резьба; б – с помощью втулки: 1 – вал, 2 – втулка разрезная, 3 – подшипник, 4 – гайка

Гайка, навинчиваясь на втулку, может закрепить подшипник в любом месте вала. После окончания сборки подшипников качения необходимо проверить легкость вращения. При недостаточной легкости нужно устранить перекос вала или гнезда, слишком тугую посадку, чрезмерную набивку смазкой либо её отсутствие, трение уплотнений о вал.