- •Электронный курс лекций по дисциплине «Производственный менеджмент»

- •Тема 1. Сущность, функции и принципы производственного менеджмента

- •1.1. Сущность и функции производственного менеджмента

- •Функции производственного менеджмента

- •1.2. Принципы производственного менеджмента

- •2.2. Предприятие как система. Классификация промышленных предприятий

- •Классификация промышленных предприятий

- •Тема 3. Производственный процесс и принципы его организации

- •3.1. Понятие, характеристика и классификация производственных

- •1. По готовому продукту:

- •2. По количеству компонентов изготовляемого продукта:

- •4. По источнику необходимой энергии:

- •5. По способу воздействия на предмет труда и виду применяемого оборудования:

- •3.2. Принципы рациональной организации производственного процесса

- •3.3. Формы организации производства

- •Тема 4. Производственная структура, ее виды и направления ее совершенствования

- •4.1. Производственная структура, ее элементы, виды и определяющие ее факторы

- •1) По форме управления

- •Общая структура организации

- •Факторы, определяющие выбор производственной структуры

- •4.2. Размещение цехов и служб предприятия. Планировка производственных участков

- •4.3. Оценка рациональности производственной структуры и направления ее совершенствования

- •Тема 5. Организация производственного процесса во времени

- •5.1. Производственный цикл и его структура

- •5.2. Виды движения предметов труда

- •5.3. Пути сокращения производственного цикла

- •Тема 6. Типы производства и методы его организации

- •6.1. Характеристика типов производства

- •6.2. Организация единичного и партионного производства

- •6.3. Организация поточного производства

- •6.4. Организация автоматизированного производства

- •Тема 7. Научно-техническая подготовка производства

- •7.1. Содержание, задачи и организационные формы научно-технической подготовки производства

- •Конструкторская подготовка производства

- •Технологическая подготовка производства

- •7.Расчеты производственной мощности предприятия, нормативов

- •Тема 8. Планирование производства продукции и услуг

- •8.1. Содержание, принципы и порядок разработки плана производства

- •8.2. Показатели плана производства

- •Тема 9. Производственная мощность промышленного предприятия

- •9.1. Производственная мощность предприятия и определяющие ее факторы

- •9.2. Расчет производственной мощности

- •9.3. Показатели использования производственной мощности. Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях

- •Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях

- •Тема 10. Оперативно-производственное планирование и регулирование производства

- •10.1. Содержание и системы оперативно-производственного планирования

- •10.2. Порядок разработки производственных программ основных цехов и участков

- •10.3. Регулирование хода производства

- •Тема 11. Организация ремонтного хозяйства

- •11.1. Основные задачи ремонтного хозяйства и организация ремонтных работ

- •11.2. Техническая подготовка и планирование ремонтных работ

- •11.3. Оценка уровня организации ремонтных работ и направления совершенствования

- •Тема 12. Организация инструментального хозяйства

- •12.1. Основные задачи и состав инструментального хозяйства

- •12.2. Классификация и индексация инструментов и технологической оснастки

- •Определение потребности предприятия в инструменте

- •12.4. Организация производства и эксплуатации инструмента

- •12.5. Пути совершенствования организации инструментального хозяйства

- •Тема 13. Организация энергетического хозяйства

- •13.1. Задачи и состав энергетического хозяйства

- •13.2. Нормирование и планирование расхода и производства энергоресурсов

- •13.3. Оценка уровня организации энергетического хозяйства. Пути рационализации потребления энергии

- •Тема 14. Организация транспортного хозяйства

- •14.1. Задачи и состав транспортного хозяйства

- •14.2. Классификация транспортных средств и систем транспортирования грузов

- •14.3. Планирование и организация транспортных работ

- •14.4. Оценка уровня организации транспортного хозяйства и пути ее совершенствования

- •Тема 15. Организация охраны природы и рационального использования ресурсов на предприятии

- •15.1. Сущность, задачи и организационные формы охраны окружающей среды

- •15.2. Организация охраны природы от загрязнения промышленными выбросами

- •15.3. Организация рационального использования природных ресурсов

- •15.4. Планирование охраны природы и рационального использования природных ресурсов на предприятии

4.2. Размещение цехов и служб предприятия. Планировка производственных участков

Размещение цехов и обслуживающих хозяйств на площадке предприятия отражается в генеральном плане.

Генплан – это графическое изображение территории предприятия в горизонтальной и вертикальной плоскостях с расположением всех сооружений (зданий, складов, железнодорожных путей, коммуникаций, зеленых насаждений).

Основные принципы построения генерального плана предприятия

1. Производственные и складские здания должны быть расположены по ходу технологического процесса.

Для этого склады сырья и материалов размещают на границе заводской территории со стороны подъездных путей, а склады готовой продукции - вблизи путей вывоза. Вспомогательные цехи и обслуживающие хозяйства следует располагать вблизи основных цехов, которые они обслуживают.

При этом промплощадка предприятия (территория) должна быть четко разделена на зоны. Например, промплощадка машиностроительного завода может быть разделена на следующие зоны: предзаводскую (заводоуправление, инженерный и учебный корпуса, столовые, проходные, административно-бытовые помещения и др.); производственную (заготовительные, обрабатывающие, сборочные и другие цехи основного производства, объекты обслуживающего назначения); зону вспомогательных цехов; складскую зону.

2. Расстояние, на которое транспортируются предметы труда и готовые изделия, должно быть наименьшим в целях сокращения длительности производственного цикла и расходов на внутризаводской транспорт.

3. Схема расположения зданий на площадке должна предусматривать возможность дальнейшего расширения производства в соответствии с планом расширения.

4. Необходимо учитывать удобство расположения площадки предприятия к железнодорожным путям, автодорогам, населенному пункту.

5. Взаимное расположение зданий должно удовлетворять правилам и нормам пожарно-технической безопасности, экологическим, санитарно-гигиеническим и другим требованиям.

6. Следует обеспечить компактность застройки с целью снижения капитальных затрат на планировку площадки и затрат на перевозки грузов.

Одним из способов является объединение отдельных цехов в одном здании, то есть создание корпусной производственной структуры.

7. Планировка предприятия должна быть увязана со схемой планировки района или промышленного узла.

Например, машиностроительные заводы рекомендуется размещать в промышленных узлах с родственными предприятиями для кооперирования в части основных и вспомогательных производств, энергетических, транспортных, складских хозяйств и т.д.

Для определения степени эффективности использования площадки предприятия рекомендуют использовать такие показатели как коэффициент застройки и коэффициент использования заводской территории.

Коэффициент = Σ S i (7), где

застройки S об

ΣS i – сумма площадей, занимаемых зданиями и сооружениями;

S об – общая площадь территории предприятия.

Понятно, что коэффициент застройки отражает плотность застройки территории предприятия.

Коэффициент использования = S исп (8), где

территории S об

Sисп – площадь используемой территории, включая площади зданий, сооружений, дорог, коммуникаций и др.;

S об – общая площадь территории предприятия.

Для машиностроительных заводов при раздельном типе одноэтажной застройки площадки предприятия Коэффициент застройки = 0,3 - 0,35, а коэффициент использования территории = 0, 45 – 0,6 (по другим сведениям 0, 45 – 0, 55).

На основе генерального плана предприятия разрабатывают планировку цехов и участков.

Планировка цеха (участка) – это план размещения оборудования и рабочих мест.

На планировке показывают строительные элементы (стены, перегородки), расположение станков, машин, мест контроля, подъемно-транспортных устройств, вспомогательных помещений, мастерских, складов и т.д.

Рациональная планировка цеха (участка) должна отвечать не только требованиям, предъявляемым к генплану, но и дополнительным требованиям:

1. Обеспечение наименьшей длительности производственного цикла и затрат времени на транспортировку и погрузочно-разгрузочные работы;

2. Осуществление гибкой схемы планировки оборудования (на случай изменения производственных условий);

3. Создание наилучших организационных условий для управления.

Взаимное расположение участков и линий обработки определяются характером технологического процесса и общей компоновкой цеха.

Соответственно видам производственной структуры цеха применяют два основных способа расположения оборудования, что определяет тип производственного участка:

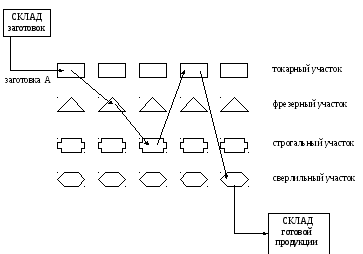

1. Расположение по типам оборудования. Здесь оборудование группируют по однородности (участки токарных, фрезерных станков и т.д.) (рис. 4). Такие производственные участки называют технологическими или участками с групповым сочетанием рабочих мест. В этом случае за участком закрепляется выполнение технологически однотипных операций над любыми деталями. Этот способ характерен для единичного и мелкосерийного производства. Последовательность размещения участков определяется технологическим процессом обработки большинства типовых деталей. При этом учитывается использование кранового хозяйства.

Достоинства:

– облегчается техническое руководство и техническое обслуживание оборудования;

– возможна быстрая смена объектов производства без перестановки оборудования;

– возможно гибкое перераспределение работы между рабочими местами участка.

Рис. 4. Схема технологического участка

Недостатки:

– увеличивается время на переналадку оборудования;

– усложняются пути прохождения деталей в процессе производства;

– увеличивается затраты времени на транспортировку деталей в процессе производства;

– усложняется координация действий звеньев производства;

– снижается ответственность руководителей производственных участков за выпуск продукции в целом.

2. Расположение рабочих мест по ходу технологического процесса. В этом случае на рабочих местах осуществляются производственные процессы над одним и тем же изделием, узлом, деталью или группой деталей (рис. 5). Такие участки называют предметно-замкнутыми. Предметно-замкнутые участки объединяют различные рабочие места, необходимые для полного изготовления изделия, узла, детали или группы деталей. Причем включаются все, порой технологически разнородные операции. Например, деталь помимо предварительной механической обработки подвергается термообработке, затем шлифуется, то есть вновь повергается механическому воздействию.

Такие участки используют в цехах серийного и массового производства. По этому признаку образованы выпускные сборочные цехи, например, цехи по выпуску манометров, электронных приборов, микрометров, моторов и т.д. На кондитерской фабрике организованы цех карамели, цех шоколадной продукции, цех печенья.

В свою очередь предметно-замкнутые участки подразделяют на предметно-групповой, предметно-цепной и предметно-поточный в зависимости от уровня специализации рабочих мест.

При предметно-групповом способе сочетания рабочих мест на участке объединяются различные группы однородного оборудования, необходимые для законченного цикла обработки деталей. В этом случае детали последовательно обрабатываются партиями на нескольких станках в пределах данного участка.

Предметно-цепной способ группировки рабочих мест основан на размещении оборудования по ходу технологического процесса изготовления ведущих деталей. Ведущими принимают наиболее трудоемкие или унифицированные детали. Прочие детали могут иметь при общности технологического процесса с ведущими деталями некоторые отличия в последовательности операций, значит некоторые возвратные движения в процессе их обработки.

Предметно-поточная группировка характеризуется расположением рабочих мест строго по ходу технологического процесса обрабатываемой детали или собираемого изделия, причем количество рабочих мест на каждой операции рассчитано таким образом, чтобы их производительность была по возможности строго согласована. Такая группировка применяется для изготовления деталей или сборки изделий одного или нескольких типоразмеров.

Рис. 5. Схема предметно-замкнутого участка (предметно-поточного)

Достоинства:

– достигается высокая специализация отдельных производств, что определяет высокое качество продукции и минимальные затраты на производство;

– появляется возможность применения высокопроизводительного оборудования;

– упрощается планирование, межцеховая и внутрицеховая кооперация, так как каждый участок работает в автономном режиме;

– повышается ответственность руководителей производственных участков и работников за качество готовой продукции;

– сокращается производственный цикл;

– создаются благоприятные условия для внедрения поточного метода организации производства.

Недостатки:

– возможна неполная загрузка оборудования на отдельных операциях вследствие небольшого объема работ;

– усложняется управление участком;

– возникает необходимость располагать всеми видами оборудования на каждом участке;

– возможна остановка работы участка по причине выхода из строя какой-либо единицы оборудования.

При планировке оборудования необходимо соблюдать принятые нормы его расстановки, а также выбрать оптимальную величину и структуру производственных участков. Это определяют из анализа следующих факторов:

– номенклатура деталей, закрепленных за участком;

– последовательность расстановки оборудования;

– степень рациональности схемы транспортировки обрабатываемых предметов труда;

– управляемость участком.