- •Электронный курс лекций по дисциплине «Производственный менеджмент»

- •Тема 1. Сущность, функции и принципы производственного менеджмента

- •1.1. Сущность и функции производственного менеджмента

- •Функции производственного менеджмента

- •1.2. Принципы производственного менеджмента

- •2.2. Предприятие как система. Классификация промышленных предприятий

- •Классификация промышленных предприятий

- •Тема 3. Производственный процесс и принципы его организации

- •3.1. Понятие, характеристика и классификация производственных

- •1. По готовому продукту:

- •2. По количеству компонентов изготовляемого продукта:

- •4. По источнику необходимой энергии:

- •5. По способу воздействия на предмет труда и виду применяемого оборудования:

- •3.2. Принципы рациональной организации производственного процесса

- •3.3. Формы организации производства

- •Тема 4. Производственная структура, ее виды и направления ее совершенствования

- •4.1. Производственная структура, ее элементы, виды и определяющие ее факторы

- •1) По форме управления

- •Общая структура организации

- •Факторы, определяющие выбор производственной структуры

- •4.2. Размещение цехов и служб предприятия. Планировка производственных участков

- •4.3. Оценка рациональности производственной структуры и направления ее совершенствования

- •Тема 5. Организация производственного процесса во времени

- •5.1. Производственный цикл и его структура

- •5.2. Виды движения предметов труда

- •5.3. Пути сокращения производственного цикла

- •Тема 6. Типы производства и методы его организации

- •6.1. Характеристика типов производства

- •6.2. Организация единичного и партионного производства

- •6.3. Организация поточного производства

- •6.4. Организация автоматизированного производства

- •Тема 7. Научно-техническая подготовка производства

- •7.1. Содержание, задачи и организационные формы научно-технической подготовки производства

- •Конструкторская подготовка производства

- •Технологическая подготовка производства

- •7.Расчеты производственной мощности предприятия, нормативов

- •Тема 8. Планирование производства продукции и услуг

- •8.1. Содержание, принципы и порядок разработки плана производства

- •8.2. Показатели плана производства

- •Тема 9. Производственная мощность промышленного предприятия

- •9.1. Производственная мощность предприятия и определяющие ее факторы

- •9.2. Расчет производственной мощности

- •9.3. Показатели использования производственной мощности. Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях

- •Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях

- •Тема 10. Оперативно-производственное планирование и регулирование производства

- •10.1. Содержание и системы оперативно-производственного планирования

- •10.2. Порядок разработки производственных программ основных цехов и участков

- •10.3. Регулирование хода производства

- •Тема 11. Организация ремонтного хозяйства

- •11.1. Основные задачи ремонтного хозяйства и организация ремонтных работ

- •11.2. Техническая подготовка и планирование ремонтных работ

- •11.3. Оценка уровня организации ремонтных работ и направления совершенствования

- •Тема 12. Организация инструментального хозяйства

- •12.1. Основные задачи и состав инструментального хозяйства

- •12.2. Классификация и индексация инструментов и технологической оснастки

- •Определение потребности предприятия в инструменте

- •12.4. Организация производства и эксплуатации инструмента

- •12.5. Пути совершенствования организации инструментального хозяйства

- •Тема 13. Организация энергетического хозяйства

- •13.1. Задачи и состав энергетического хозяйства

- •13.2. Нормирование и планирование расхода и производства энергоресурсов

- •13.3. Оценка уровня организации энергетического хозяйства. Пути рационализации потребления энергии

- •Тема 14. Организация транспортного хозяйства

- •14.1. Задачи и состав транспортного хозяйства

- •14.2. Классификация транспортных средств и систем транспортирования грузов

- •14.3. Планирование и организация транспортных работ

- •14.4. Оценка уровня организации транспортного хозяйства и пути ее совершенствования

- •Тема 15. Организация охраны природы и рационального использования ресурсов на предприятии

- •15.1. Сущность, задачи и организационные формы охраны окружающей среды

- •15.2. Организация охраны природы от загрязнения промышленными выбросами

- •15.3. Организация рационального использования природных ресурсов

- •15.4. Планирование охраны природы и рационального использования природных ресурсов на предприятии

Тема 5. Организация производственного процесса во времени

5.1. Производственный цикл и его структура

Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса, является обеспечение наименьшей длительности производственного цикла изготовления продукции.

Производственный цикл – это календарный период времени с момента запуска сырья и материалов в производство до полного изготовления продукции.

Длительность производственного цикла используется при разработке производственных программ, определении величины незавершенного производства, разработке графиков материального обеспечения производства и оперативной подготовке производства. Сокращение производственного цикла способствует увеличению выпуска продукции за определенный период времени, улучшению использования производственных мощностей, ускорению оборачиваемости оборотных средств и т.д.

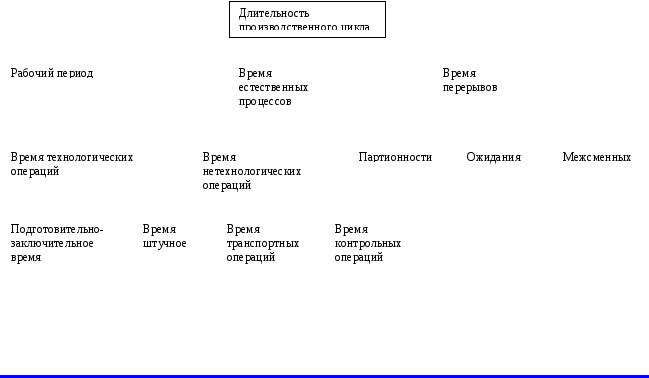

Чтобы определить пути сокращения производственного цикла, необходимо знать его структуру (рис. 6).

Производственный цикл состоит из рабочего периода, времени естественных процессов и времени перерывов. В свою очередь рабочий период делят на время технологических операций и время нетехнологических операций. Время технологических операций включает подготовительно-заключительное время и штучное время.

Подготовительно-заключительное – это время, которое затрачивается на подготовку к выполнению данной работы и действия, связанные с ее окончанием: получение инструмента, приспособлений, технологической и планово-учетной документации, ознакомление с работой, чертежом, инструктаж о порядке выполнения работы.

Рис. 6. Структура производственного цикла

Штучное время – это время, которое затрачивается на целенаправленное изменение предмета труда (его формы, размера, свойств, состояния, положения).

Время транспортных операций – это время, необходимое для перемещения предметов труда в процессе производства.

Время контрольных операций – это время, затрачиваемое на проведение контроля количества обработанных предметов труда и качества обработки.

Время естественных процессов – это время, необходимое для остывания, высушивания предмета труда после обработки. Иными словами – это время, затрачиваемое на пассивные процессы.

Межсменные перерывы обусловлены режимом работы предприятия и зависят от числа рабочих смен, длительности перерывов между ними, количеством выходных и нерабочих дней.

Перерывы ожидания обусловлены занятостью рабочего места, вследствие чего детали пролеживают в ожидании его освобождения от выполнения других работ.

Перерывы партионности возникают при обработке и передаче деталей с одной операции на другую партиями. В этом случае детали пролеживают в ожидании обработки всей партии перед транспортировкой их на следующую операцию.

Кроме указанных перерывов различают еще два вида, однако их не включают в расчет производственного цикла. В том числе перерывы, вызываемые неудовлетворительной организацией производства на данном предприятии и перерывы, обусловленные случайными событиями.

Причинами неудовлетворительной организацией производства являются плохая организация рабочих мест, несвоевременная подготовка материалов, инструментов, плохое качество технической документации или задержка ее подготовки, некачественный ремонт оборудования.

Примерами случайных событий являются срыв или задержка поставщиком поставок сырья и материалов, отключение электроэнергии, аварии оборудования, стихийные события.

Расчет длительности производственного цикла ведут по формуле:

Тпр = t пз + tш + tтр + tк + tест + tмеж + tож + tпар , где

Тпр – длительность производственного цикла;

t пз – суммарное подготовительно-заключительное время;

tш – суммарное штучное время;

tтр – суммарное время транспортных операций;

tк – суммарное время контрольных операций;

tест – суммарное время естественных процессов;

tмеж – суммарное время межсменных перерывов;

tож – суммарное время перерывов ожидания;

tпар – суммарное время перерывов партионности.

В расчет берут только те составляющие производственного цикла, которые не перекрываются другими его элементами.

Величина подготовительно-заключительного времени определяется по нормативным картам, время естественных процессов – на основе требований технологии, другие составляющие производственного цикла определяют расчетным путем.

При изготовлении сложной продукции в состав производственного цикла включается также время сборки изделия, его регулировки, испытания, приемки. Для определения общего производственного цикла изготовления продукции и взаимной увязки во времени отдельных его элементов разрабатывается цикловой график.

Цикловой график – это схема, на которой изображают технологический процесс изготовления продукции и увязывают во времени отдельные его элементы.

Цикловой график дает возможность определить срок запуска деталей в производство. При этом запускаются детали не все одновременно, а исходя из сроков подачи их на сборку и длительности производственного цикла.

Длительность производственного цикла зависит от различных факторов, важнейшими из которых являются:

– трудоемкость объекта;

– размер партии запускаемых в производство предметов труда;

– выбор вида движения предметов труда в процессе производства;

– продолжительность перерывов.

Партия – это количество деталей, которые непрерывно обрабатываются на каждой операции производственного процесса с однократной затратой подготовительно-заключительного времени.

Работа партиями организуется в серийном и крупносерийном производстве. Ее величина влияет на многие стороны производственной деятельности предприятия. Чем больше партия, тем реже осуществляется переналадка оборудования, выше эффективность его использования, выше производительность труда и ниже себестоимость продукции. Однако большие партии увеличивают незавершенное производство, сокращают оборачиваемость оборотных средств, удлиняют цикл производства.

В зависимости от конкретных условий производства в основу определения размера партии берутся разные признаки: трудоемкость, уровень использования оборудования, производительность труда и т.д. Для этого все обрабатываемые детали классифицируют по размерам, трудоемкости, периодичности запуска, месячной потребности в них. Это облегчает планирование, создает предпосылки для организации равномерной работы.

По сложным и крупногабаритным деталям величина партии устанавливается с учетом наличия площадей для хранения. Размер партии по простым деталям устанавливается с учетом их месячной или квартальной потребности.

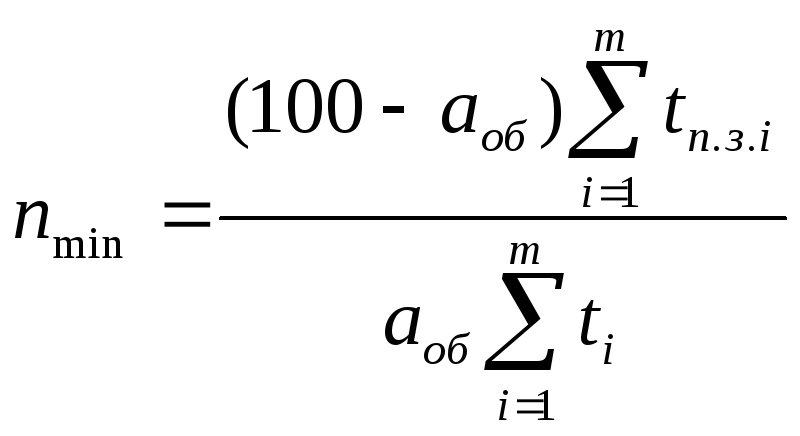

Один из методов расчета размера партии проводится по соотношению подготовительно-заключительного и штучного времени по наиболее трудоемкой операции.

Расчет величины партии производится по формуле:

(9),

где

(9),

где

ti – норма штучного времени i-й операции, мин.;

tпзi – подготовительно-заключительное время на i-й операции, мин.;

аоб–коэффициент допустимых потерь рабочего времени на ремонт рабочих мест,%;

m – количество технологических операций.

В зависимости от сложности оборудования значение коэффициента допустимых потерь времени на переналадку оборудования берется в пределах 0,03 – 0,1. Полученная величина партии корректируется с учетом сменной производительности оборудования, стойкости оснастки, оперативных графиков производства, емкости тары и т.д.

Если участок, цех работает непосредственно на потребителя, то величина партии деталей должна быть равной или кратной дневной (недельной) потребности потребителей и обеспечивать их равномерную работу.