- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

При изготовлении деталей из алюминиевых сплавов учитывают некоторые их особенности: сплавы АЛ2, АЛ4, АЛ9 (силумины) имеют высокую жидкотекучесть, малую усадку, не имеют склонности к образованию трещин; большинство других сплавов, наоборот, в расплавленном состоянии поглощают водород, что

Сприводит к появлению трещин, снижению жидкотекучести, увеличению усадки. Поэтому сплавы рафинируют введением гексахлорэтана. Отл вки изготавливают преимущественно литьем в кокили, л тьем под давлением.

ли3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

3.1. Сущность процессов обработки материалов давлением

ОбработкойбАматериалов давлением (ОМД) называют процессы получен я заготовок деталей машин силовым воздействием инструмента на сходную заготовку из пластичного материала без снятия стружки [9, 10, 11].

Малоотходное, высокопроизводительное, перспективное.

Так можно охарактеризовать современное кузнечно-штамповочное

производство, основанное на обработке материалов давлением (ОМД) и организуемое на металлообрабатывающих, машиностроительных, автомобильных и других предприятиях. ОМД

подвергаются обработке давлениемД. Ни одна машина, механизм, прибор не могут быть созданы без применения такой обработки. Более 70% поковок выпускают отрасли: автомобильная, тракторная, авиационная, судостроительная.

– важнейшее звено разнообразных технологических процессов. Достаточно отметить, что примерно 90% выплавляемых сталей и цветных сплавов и до 100% пластмасс и порошковых материалов

Все процессы ОМД основаны на использовании пластичности,

И

то есть способности твердого тела при определенном состоянии необратимо изменять свою форму без нарушения тела как единого целого. Она может быть в естественном состоянии высокой, как, например, у свинца, серебра, золота, или очень низкой – вольфрам без разрушения выдерживает деформации не больше, чем 1,5%. Но если вольфрам сжать со всех сторон, то пластичность его может быть высокой.

54

Металлы состоят из бесконечного множества кристаллов, которые формируются при охлаждении расплавленного металла. Если кристаллизация происходит при определенных условиях, то формируется тело, для всего объема которого характерно

постоянство |

направлений |

определенных кристаллографических |

||||||||||

С |

|

|

|

|

|

|

|

|

|

|

||

плоскостей в пространстве. Его называют монокристаллом. В |

||||||||||||

обычных |

условиях |

кристаллизация жидкого |

металла |

начинается |

||||||||

одновременно в очень большом количестве центров, поэтому |

||||||||||||

техническ й металл представляет собой не единый кристалл, а |

||||||||||||

анизотроп |

|

|

|

|

|

формы. Такое |

||||||

скоплен е |

зерен |

(кр сталлитов) неправильной |

||||||||||

строен е металла называется поликристаллическим. В каждом зерне |

||||||||||||

наблюдается |

|

упорядоченное |

расположение |

атомов, |

||||||||

предопределяющее различие свойств по разным направлениям – |

||||||||||||

|

бА |

|

|

основных |

||||||||

|

ю. |

|

Но |

так |

|

как |

направление |

|||||

кристаллограф ческ х плоскостей в различных зернах может быть |

||||||||||||

различно, то пол кр сталл может иметь одинаковые свойства по |

||||||||||||

разным направлен ям. Под действием внешних сил определенной |

||||||||||||

величины |

в |

кристаллах |

возникают |

два |

вида |

пластической |

||||||

(необратимой) |

деформации: |

скольжение |

|

(трансляция) |

и |

|||||||

двойникование. |

|

|

|

|

|

|

|

|

|

|

||

Скольжение |

является |

основным |

механизмом |

деформации |

||||||||

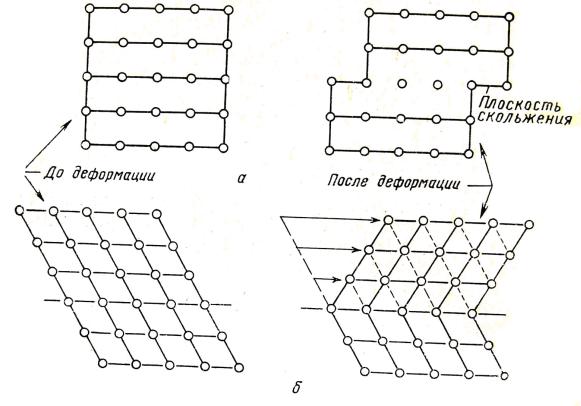

(рис. 3.1, |

а), |

при |

котором |

недеформируемые |

блоки |

сдвигаются |

||||||

направлениями сдвига – направленияД, по которым межатомные расстояния имеют минимальную величину. Пластическая деформация начинается в первую очередь в тех кристаллитах, у которых плоскости скольжения расположены под углом 45° к направлению действия внешней силы.

относительно смежных на расстояния, кратные размерам элементарной ячейки в направлении сдвига одной части кристаллита относительно другой. Обычно плоскостями скольжения являются плоскости с наибольшей плотностью расположения атомов, а

И

При двойниковании (рис. 3.1, б) части кристаллита, разделенные плоскостями скольжения, переходят в положение, симметричное другим частям кристаллита.

Теория подвижных дефектов (дислокаций) рассматривает пластическую деформацию как результат движения и размножения дефектов (точечных и линейных) кристаллической решетки деформируемого материала. Механизмы пластической деформации

55

рассматриваются на атомном уровне. При приложении нагрузки к реальным кристаллам смещение части кристалла относительно другой происходит не одновременно по всей плоскости скольжения.

Си

бАРис.3.1. Схемы пластическойДдеформации кристалла: а – скольжение; б – двойникование

Смещение происходит первоначально в точке дефекта, а затем распространяется при значительно меньшем внешнем усилии, чем при одновременном скольжении целогоИблока атомов. Этим объясняется значительное расхождение между теоретическими и фактическими значениями предела касательных напряжений. Например, для железа 2300 и 29 МПа. Для начала пластического течения необходимо, чтобы касательное напряжение превышало критическое напряжение, величина которого зависит от исходной структуры деформируемого металла. Данное обстоятельство предопределяет необходимость учета предыстории деформации материала исходной заготовки при определении силовых и качественных параметров процесса деформации.

56

При взаимодействии дислокаций, находящихся в одной |

|||||||||

плоскости, одноименные дислокации отталкиваются, разноименные |

|||||||||

– притягиваются. Межзеренные границы являются барьером для |

|||||||||

движущихся дислокаций и местом их скопления. Скопления |

|||||||||

одноименных дислокаций препятствуют перемещению свободных |

|||||||||

С |

|

|

|

|

|

|

|

||

дислокаций в данной плоскости скольжения. Чем больше в металле |

|||||||||

плотность дислокаций, тем больше сопротивление перемещению |

|||||||||

свободных |

д слокац й. |

Металл |

упрочняется. Чтобы |

вызвать |

|||||

перемещен е |

д слокаций |

в |

других |

плоскостях |

скольжения, |

||||

кристалл |

|

по |

отношению |

к |

нагрузке, |

||||

неблагопр ятно |

|

ор ентированных |

|||||||

необход мо увел ч ть эту нагрузку. Перемещение одной дислокации |

|||||||||

по |

ту пр водит к очень малой его деформации – порядка |

||||||||

межатомного расстоян я, 10-8 |

см. При действии значительных сил |

||||||||

|

бА |

|

|

||||||

внутри заготовки средних размеров могут возникать и двигаться |

|||||||||

миллиарды д слокац й, что вызывает деформацию, составляющую |

|||||||||

десятки процентов от размера заготовки. Заставляя дислокации |

|||||||||

двигаться нужным о разом, можно управлять пластичностью и |

|||||||||

изменять форму заготовки с меньшими затратами энергии. |

|

||||||||

Основным |

|

назначением |

ОМД |

является |

|

придание |

|||

обрабатываемому материалу требуемой формы посредством пластической деформации при минимальных отходах и реализации всех потенциальных прочностных возможностей металла, определенных его химическим составомД.

В зависимости от вида законченного изделия процессы обработки металлов и сплавов давлением подразделяются на два основных класса:

- металлургические процессы, Ипредназначенные для формообразования полуфабрикатов в виде листа, профилей, прутков, периодического проката (прокатка, прессование, волочение);

- машиностроительные процессы, предназначенные для формообразования деталей, устанавливаемых на конкретные изделия машиностроения (холодное и горячее объемное деформирование, штамповка деталей из листовых, профильных, трубчатых и других полуфабрикатов, изготовление деталей из порошковых материалов).

Обработке материалов отводится важное место в программах снижения металлоемкости и энергоемкости. Это объясняется не только возможностью получения крупных поковок (валы, шестерни, роторы турбогенераторов, трубы большого диаметра, оболочки ракет

57

и т.д.), но и значительными преимуществами перед другими способами изготовления деталей. При реализации методов ОМД повышается надежность и прочность деталей, уменьшается их масса, сокращаются расход металла и объем последующей механической

обработки. |

|

|

|

|

|

С |

|

|

|

|

|

Экономичность и высокая производительность являются |

|||||

особенно ценными в условиях массового производства автомобилей, |

|||||

сельхозмаш н, |

рад окомпонентов, |

электроарматуры, |

тары, |

||

различных в дов товаров широкого потребления. |

|

||||

гвозди |

|

|

|

||

|

продукц ей кузнечно-штамповочного производства мы |

||||

встречаемся повсюду: |

|

|

|

||

- |

, шурупы, винты, винты-саморезы, сверла, развертки, |

||||

метчики для нарезан я ли накатывания резьбы, отвертки; |

|

||||

банки |

облицовочныедля п ва, газированных напитков, |

консервированных |

|||

- стружечные, древесно-волокнистые, гипсокартонные плиты, |

|||||

потолочные пл ты металлические и пластмассовые, плинтусы; |

|

||||

- |

тубы для |

кремов, паст, лаков, клеев, |

пищевых продуктов; |

||

-валы, роторыАи лопатки турбогенераторов; рельсы, балки; колеса и оси вагонов и электровозовД;

-трубы малого и большого диаметра металлические, пластмассовые, металлопластиковые; цистерны, бочки, банки;

-топоры, стамески, пилы плоские и цепные, зубила, ножи, ножницы; И

-пуговицы, монеты, значки, медали, замки-молнии;

-проволока, кабель, цепи, тросы, арматура, нити ламп накаливания;

-гильзы оружейные, пули и снаряды, корпуса мин и ракет, детали стрелкового оружия, большинство деталей авиа- и ракетной техники;

-скрепки канцелярские, авторучки и стержни к ним, иглы сплошные швейные и полые для инъекций, сетки металлические и пластмассовые;

-ювелирные и художественные изделия.

58

В |

связи |

с |

интенсивным |

развитием |

химической |

промышленности обработкой давлением изготавливают огромный |

|||||

ассортимент деталей промышленного и бытового назначения из |

|||||

пластмасс и металлопластов. Например, корпуса и начинка |

|||||

приборов, телефонов всех видов, компьютеров и телевизоров; |

|||||

С |

|

|

|

|

|

магнитофонные кассеты, диски и дискеты; банки, игрушки, мебель, |

|||||

канцелярские товары, зубные щетки, медицинские шприцы и |

|||||

системы, детали обуви, посуда, оконные рамы, сайдинг и многое |

|||||

другое (р |

с. 3.2, 3.3). |

|

|

|

|

и |

|

|

|||

|

бА |

|

|||

|

Рис. 3.2. |

Без этих вещей трудно обходиться в ХХI в. |

|||

|

|

|

Д |

||

|

|

|

|

И |

|

Рис. 3.3. Столово-чайные приборы. Нож предназначен для резки и подачи сыра (изготовлен мастерами г. Златоуста в начале прошлого века)

59

По оценкам отечественных и зарубежных специалистов, промышленно развитые страны должны иметь в общем парке станочного оборудования до 30% разнообразных кузнечнопрессовых машин, что обеспечит переработку более 60% проката с

минимальными отходами и высокой производительностью.

Сможно нужно делать не только в деньгах, но и в вещах.

Известно, что при обработке деталей резанием в стружку уходит от 20 до 70% материала в зависимости от вида изделия. Это огромные потери, если учесть, что перерабатываются миллионы тонн металла. Кроме того, переплавка стружки ведет к тому, что только полов на ее спользуется повторно. Однако правильную оценку

резанием станков. бА

Посмотр м, что такое 1 млн т стали [17]. При обработке такого кол чества металла необходимо по сравнению со штамповкой дополн тельно загрузить 25 – 30 тыс. рабочих и 15 тыс.

Од н м лл он тонн стали – это примерно семьдесят тысяч

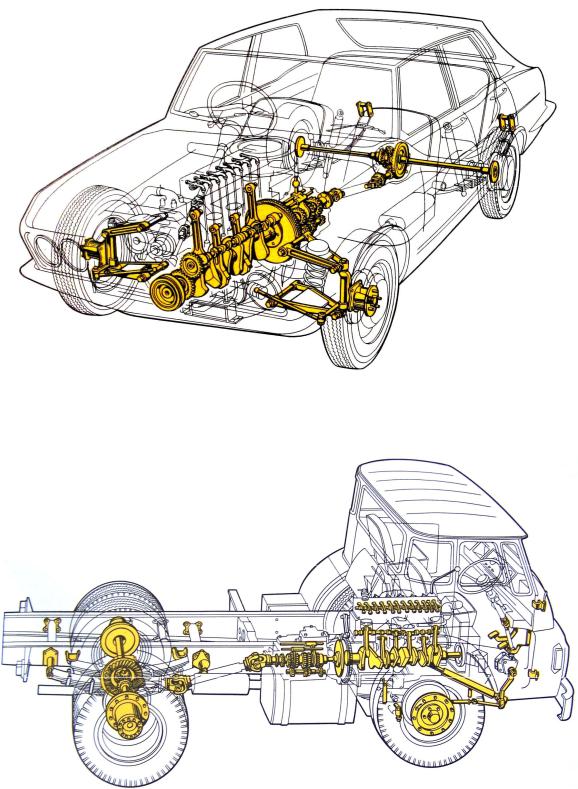

мощных грузов ков (рис. 3.4, а) или один миллион легковых автомобилей (рис. 3.4, ), в каждом из которых до 90% штампованных деталей, формирующих его элементы (рама кузова,

капот, двери, крыша, |

агажник, днище, рис. 3.5). Надо сказать и о |

том, что самые ответственные детали ходовой части и трансмиссии |

|

тракторов (рис. 3.6), автомобилей (рис. 3.7), танков, БМП и т.д. |

|

|

Д |

изготавливаются методами горячей штамповки. В этом случае |

|

получается мелкозернистая плотная и прочная структура металла. |

|

|

И |

а |

б |

Рис. 3.4. Современные автомобили – сложнейшие технические системы:

а – седельный тягач КамАЗ-65228 (8х8); б – Mercedes-Benz A-класса

60

Си б Рис.Автомо3.5. иль в разобранном виде Д И

Рис. 3.6. Детали ответственного назначения, изготавливаемые горячей штамповкой для тракторов

61

Си бАа Д И

б

Рис. 3.7. Детали ответственного назначения, изготавливаемые горячей штамповкой для легковых (а) и грузовых (б) автомобилей

62

По подсчетам экономистов, внедрением в производство новых прогрессивных методов обработки металлов давлением можно сократить отходы в стружку примерно на 40%.

Экономия металла при переходе с процессов резания на методы |

||||

ОМД – это только одна сторона дела. Большое значение имеет и то |

||||

С |

|

|

||

обстоятельство, что при ОМД волокна металла не перерезаются, а |

||||

изгибаются и металл не только сохраняет свою прочность, но и |

||||

упрочняется. Издел я, полученные ОМД, значительно прочнее, |

||||

лучше служат |

дольше. |

|

|

|

применяются |

|

|

||

Напр мер, зубчатые колеса с зубьями, накатанными на станах |

||||

поперечной |

ли продольной прокатки, служат дольше, чем |

|||

полученные резан ем. Поэтому в производстве деталей непременно |

||||

|

|

методы ОМД во всех случаях, когда от изделия |

||

требуется |

бА |

(рельсы, |

||

|

повышенная |

работоспособность |

||

железнодорожные колеса, детали мостов, траки танков и тракторов, тросы, ножи скреперов и ульдозеров), повышенная безопасность (турбинные лопатки, роторы, лопасти вертолетов, орудийные и ружейные стволы) [12].

Применение методов ОМД обеспечивает значительно большую производительность по сравнению с обработкой на металлорежущих станках. Действительно, о орудование для обработки давлением является наиболее производительным: автоматы для изготовления заклепок, гаек, гвоздей, шурупов и подобных им деталей производят от нескольких десятков до нескольких сотен изделий в минуту. Чеканочные прессы, прессы листоштамповочные обрабатывают от тысячи до пяти тысяч деталей в час с шероховатостью поверхности и

|

И |

|

точностью размеров, которые исключают потребность в |

||

последующей обработке. Один прессДуспешно заменяет 3 – 5 станков |

||

для обработки резанием, а многопозиционные холодновысадочные |

||

автоматы – до 10 токарных автоматов. |

|

|

Многие изделия вообще невозможно изготовить другими |

||

методами: трубы, сотовые панели, детали из порошковых материалов |

||

с уникальными свойствами, изделия из пластмасс. |

менно поэтому |

|

во всех странах мира стремятся увеличить количество кузнечно- |

||

прессового оборудования (КПО) и удельный вес его в общем выпуске |

||

материалообрабатывающего оборудования. |

|

|

Объемные жесткие тонкостенные (а значит, |

легкие) детали |

|

(рис. 3.8) формуются методами листовой штамповки. |

|

|

63

С |

|

|

Рис. 3.8. Детали автомо илей, |

штампуемые из листовых заготовок [16] |

|

На р с. 3.9 показан |

|

из крупнейших в мире сверхмощный |

один |

|

|

гидравл ческ й пресс усилием |

650 МН. |

|

ОМДбАоснована на пластичности, то есть способности твердого тела при определенных условиях изменять свою форму без нарушения тела как единого целого. Существенные преимущества ОМД по сравнению с о ра откой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, посколькуДв результате приложения силового воздействия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла

-металлургических (прокат Илистовой, сортовой, периодический, трубы шовные и бесшовные, плиты и др.);

-металлообрабатывающих (проволока, арматура, профили, сетки, лента, периодический прокат, порошковые материалы и др.);

-машиностроительных и приборостроительных (листовые и объемные точные заготовки и детали).заготовки, что можно использовать для получения деталей с

64

Си бА Д И

Рис. 3.9. Сверхмощный гидравлический пресс усилием 650 МН

Процессы ОМД осуществляются с нагревом металла и без нагрева.

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного

65