- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

Аналогично изготовляют и вторую полуформу. Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами; сборка литейных форм 6 под заливку в контейнере 7 с опорным наполнителем 8 (в качестве наполнителя используют кварцевый песок или металлическую дробь с целью предохранения оболочки от преждевременного разрушения,

рис. 2.28, д).

Досто нства метода: высокая производительность, снижаются припуски на механ ческую обработку; низкие расходы на

формовочные матер алы. |

|

|

С |

|

|

Недостаток метода: пульвербакелит – дорогостоящий |

||

связующ й матер ал. |

|

|

Область пр |

– отливки из чугуна, стали, цветных |

|

металлов |

сплавов в массовом производстве (детали автомобилей, |

|

менения |

||

тракторов |

сельскохозяйственных машин) с толщиной стенки |

|

3 – 15 мм массой 0,25 – 100 кг. |

||

|

бА |

|

|

2.12. Литье по газифицируемым моделям |

|

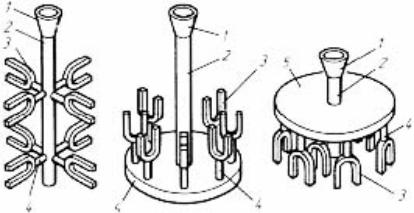

Технология в какой-то степени похожа на технологию получения отливок по выплавляемым моделям [9, 10, 11]. Отличается тем, что модели изготавливаютсяДиз подвспененного полистирола в пресс-формах, выпекаются и высушиваются. Затем, если необходимо, собираются в блоки на стояке (рис. 2.29) и покрываются

огнеупорной краской. И

Рис. 2.29. Компоновка «ёлочек» из пенопластовых моделей

49

Пенопластовые модели отливок сложной формы (с полостями, каналами, тонкими перегородками и др. элементами, рис. 2.30, б)

изготавливаются |

составными с одной плоскостью |

разъема |

||

(рис. 2.30, а) или несколькими (рис. 2.31, а, б). К ним приклеиваются |

||||

элементы литников и стояки. |

|

|

||

С |

|

|

|

|

Отливка |

б |

|

||

бА |

|

|||

Р с. 2.30. |

|

(а) и пенопластовая модель (б) |

|

|

|

а |

|

б |

|

Рис. 2.31. Модель отливки «слоеный пирог»: а – слои; б – модель в сборе |

||||

|

|

|

И |

|

Перед заливкой металла модель засыпается сухим (!!!) песком. |

||||

Опока закрывается пленкой, иДиз формы откачивается воздух |

||||

(рис. 2.32, а). |

Затем |

производится заливка металла |

через |

|

пенопластовые стояки (рис. 2.32, б).

а |

б |

Рис. 2.32. |

Вакуумирование песчаной засыпки (а); заливка (б) |

50

2.13. Литье по ледяным моделям

Перспективным является изготовление песчаных оболочковых форм [9, 10, 28] (рис. 2.33, б) по ледяным моделям (рис. 2.33, а)

путем получения твердеющих связующих композиций. |

|

С |

|

и |

|

бА |

б |

а |

|

Рис. 2.33. Ледяные литейные модели и форма для их получения (а); |

|

о олочковая форма (б) |

|

Используются три варианта типа «связующее + отвердитель»: |

|

Д |

|

- ледяная модель служит носителем связующего, а сухая |

|

облицовочная песчаная смесь содержит отвердитель; |

|

- ледяная модель служит носителем |

отвердителя, а |

облицовочный слой песка – связующего; - модель замораживается в специальнойИоснастке (см. рис. 2.33,

а) из чистой воды (наиболее экологически благоприятный вариант), которая является катализатором в реакции отверждения формовочной смеси с добавками реагентов отвердителя и связующего (в виде порошка).

При изготовлении оболочковой формы путем засыпки песка в контейнер с ледяной моделью и виброуплотнения, таяния модели и пропитки песка получают песчаную корку толщиной 3 – 8 мм. При этом в состав оболочки достаточно вводить 0,3 – 0,4% связующего от массы песка в контейнере, что примерно на порядок меньше, чем в традиционных формах из песчаных смесей со связующим.

51

Разработка составов замораживаемых в составе |

модели |

|||||||

водных композиций, в которых один компонент связующего |

||||||||

находится в модели, а другой в окружающей ее песчаной смеси, |

||||||||

показала достаточно хорошую технологичность получения |

||||||||

оболочковых форм путем пропитки водным составом от тающей |

||||||||

С |

примеров использовали ледяные модели |

|||||||

модели. В одном из таких |

||||||||

из водного раствора жидкого стекла плотностью 1,08 г/см3 при |

||||||||

содержан |

в |

песчаной |

смеси |

быстротвердеющего цемента |

или |

|||

гипса. Продолж тельность твердения оболочки от начала таяния |

||||||||

модели массой 0,2 – 0,9 кг составляла порядка 6 – 10 мин и более (в |

||||||||

зависимости от т па цемента/гипса), после полного расплавления |

||||||||

модели остаток (не пропитавший окружающий песок) модельной |

||||||||

композ ц |

выл вали из затвердевшей оболочки, а оболочковую |

|||||||

форму направляли на подсушку или заливку металлом с небольшим |

||||||||

вакуум рован ем. |

|

|

|

|

|

|

||

отехнологияЭта кр литья по разовым ледяным моделям |

||||||||

деталей |

з |

металлов |

для |

машиностроения |

исключает |

или |

||

минимизирует использование полимеров или связующего для песка |

||||||||

литейной формы, заменяет органические (пенопластовые или |

||||||||

парафино-стеариновые выплавляемые) модели на ледяные, а такой |

||||||||

процесс |

производства |

отливок |

полностью |

соответствует |

||||

экологически |

чистым безотходным технологиям по принципу |

|||||||

|

бА |

|

|

|

||||

"просто добавь воды".

2.14. Особенности изготовления отливок из различных сплавов

Для стальных отливок |

|

И |

||

формовочную смесь приготовляют из |

||||

высокоогнеупорных материаловДс низкой влажностью. Поверхности |

||||

литейных форм и стержней покрывают огнеупорными красками. Для |

||||

уменьшения напряжений в отливках при охлаждении увеличивают |

||||

податливость форм и стержней. Литниковая система должна |

||||

обеспечивать |

плавное |

заполнение |

формы, |

отделение |

неметаллических включений и не должна препятствовать усадке. Для предупреждения усадочных раковин устанавливают прибыли, в которых металл затвердевает в последнюю очередь, что позволяет получать отливки без усадочных раковин.

При изготовлении чугунных отливок для уменьшения пригара в формовочные смеси добавляют каменноугольную пыль.

52

Расплавленный чугун подводят в тонкие сечения отливок. При изготовлении отливок из высокопрочного и ковкого чугунов для предупреждения усадочных раковин устанавливают прибыли или питающие бобышки. Для предупреждения трещин в отливках используют формовочную смесь повышенной податливости.

СДля отливок из цветных сплавов формовочные и стержневые смеси приготовляют из мелкозернистых кварцевых песков. Формовочная смесь должна обладать повышенной податливостью для предупрежден я в отливках трещин.

свойства (пон женную жидкотекучесть, повышенную усадку,

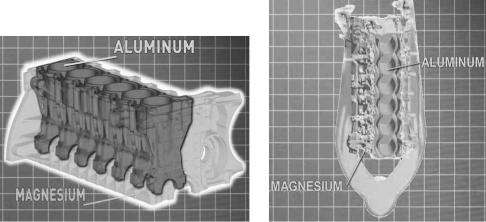

стостиПри зготовлен отливок из магниевых сплавов (МЛ1 – МЛ19) следует меть в в ду, что последние имеют низкие литейные

хорошо растворяют водород, что затрудняет получение отливок без |

||

|

бА |

|

газовой пор |

. Эти сплавы склонны к самовозгоранию при |

|

плавке |

зал вке форм. Расплавленный металл в форму подводят |

|

через |

л тн ковую |

с стему с увеличенным поперечным сечением |

питателей, что о еспечивает плавное заполнение полости формы. Для предупреждения усадочных раковин устанавливают прибыли и холодильники. Во из ежание загорания плавку ведут под слоем

универсальных флюсов из хлористых и фтористых солей щелочных |

||

и щелочно-земельных металлов или в среде защитных газов. |

||

Поскольку плотность сплавов значительно меньше плотности других |

||

|

Д |

|

металлических материалов, то их применяют в авто- |

||

двигателестроении, в том числе и для уменьшения массы двигателей |

||

(рис. 2.34). |

|

И |

|

|

|

|

а |

б |

Рис. 2.34. Алюминиево - магниевый блок |

двигателя BMW: а – отливка; |

|

б – заливка алюминиевой сердцевины магниевым сплавом

53