- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

6.5. Механизмы упрочнения композиционных материалов

Роль упрочнителя (зернистого наполнителя) – механическое препятствование распространению трещины, которая может

появиться в матрице. Способность зерен задерживать |

||

С |

пропорциональна их прочности. |

Чем |

распространение трещины |

||

мельче наполнитель, тем |

меньше в нем дефектов, тем |

выше |

прочность, поэтому на практике предпочитают армирование КМ мелкозерн стым наполнителем.

дислокацвзаимодействует уже не с зерном, а с дислокационной петлей, образующейся вокруг зерна и оказывающей большее сопротивление

КМ, матр ца которых упрочнена зернами размером менее

0,1 мкм, называют д сперсно-упрочненными.

тепень упрочнения матрицы КМ пропорциональна в этом случае сопрот влен ю, которое оказывают зерна движению й, пр чем каждая последующая дислокация при движении

(рис. 6.9, а). Про сход т деформационное упрочнение КМ.

Если матрица армируется крупнозернистыми наполнителями

(размер зерна |

1 мкм), их упрочняющее действие на матрицу |

|

более |

|

|

проявляется при о ъемном содержание зерен более 25%. Матрица |

||

|

А |

|

упрочняется за счет того, что жесткая поверхность зерен |

||

наполнителя ограничивает деформацию более мягкой матрицы под |

||

действием нагрузки. |

Д |

|

|

|

|

|

д |

И |

|

|

|

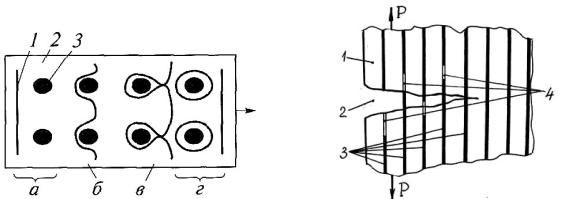

Рис. 6.9. Схема торможения пластической деформации зернами наполнителя (а, б, в, г); схема разрушения КМ с волокнистым наполнителем (д)

Растягивающие |

нагрузки |

Р, приложенные |

к КМ с |

волокнистыми упрочнителями, передаются на волокна |

3 через |

||

матрицу 1. Наводятся |

касательные |

напряжения на поверхностях |

|

267

раздела |

волокон и матрицы. Разрушение 4 такого КМ происходит |

||||||

путем «вытягивания» волокна из матрицы по мере развития |

|||||||

микротрещины разрушения 2. |

|

|

|

|

|

||

Предельная величина касательных напряжений зависит от |

|||||||

адгезионной прочности контакта волокна и матрицы. В случае |

|||||||

потери контакта только волокна сопротивляются растяжению. |

|||||||

Для |

КМ с |

однонаправленными |

волокнами |

его прочность |

|||

определяют по следующему уравнению: |

|

|

|||||

|

к |

в V в |

м (1 V в ) , |

(6.1) |

|||

прочности |

|

|

м |

|

|

||

в |

|

|

|

|

– прочность матрицы, МПа; |

||

Сгде – прочность волокна, МПа; |

|

||||||

Vв – объемная доля волокон в КМ. |

|

|

|

||||

|

бА |

|

|||||

В реальных КМ максимальное значение Vв редко превышает |

|||||||

50%. Сн жен е |

|

КМ при |

дальнейшем |

увеличение Vв |

|||

объясняется недостатком матричной фазы для обеспечения равномерного перераспределения рабочей нагрузки между матрицей

и волокнами. |

|

|

Прочность |

КМ с волокнистым |

наполнителем определяется |

характером его |

разрушения. После |

разрыва первого волокна |

в |

|

|

структуре КМ деталь остается неразрушенной и продолжает выполнять свои функции. Нагрузка через матрицу перераспределяется между оставшимися целыми волокнами и

волокна будут воспринимать нагрузкуДкак дискретные волокна, пока их длина не станет меньше критической. Последние начнут, не разрушаясь, «вытягиваться» из матрицы (рис. 6.9, б). Прочность КМ будет определяться прочностью самого волокна и адгезионного контакта на границе «волокно – матрица».

частями разрушенного волокна. При дальнейшем нагружении детали волокна будут дробиться на отрезки меньшей длины. Разрушенные

И

6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

Технологию получения порошковых КМ называют порошковой металлургией. Изделия получают путем холодного или горячего прессования смеси порошков матриц и наполнителей с последующим

268

спеканием полученного полуфабриката в инертной среде, часто с

жидкофазной |

пропиткой. Таким |

способом |

производят керметы |

|

(твердые сплавы ВК, ТК, ТТК и др.) для режущего и штампового |

||||

инструмента; |

антифрикционные материалы, |

которые обеспечивают |

||

низкий коэффициент трения и иногда работают без смазки при |

||||

С |

|

|

|

|

высокой износостойкости трущейся пары (пористое железо, |

||||

пропитанное |

смазкой; |

железо–графит; |

железо–медь–графит; |

|

сульф д рованные железографитовые материалы; материалы с |

||||

присадками в качестве твердых смазок фторидов кальция или бария; |

||||

фрикц |

|

|

Таблица 6.2 |

|

пористые матер алы, пропитанные свинцом или легкоплавкими |

||||

сплавами на |

основе меди, |

олова, |

свинца |

и других присадок); |

онные матер алы (наполнитель асбест, карбиды бора и кремн я); магн тные композиционные материалы (магнитотвердые и

магнитомягк |

е). |

|

|

|

|

|

|

|

Д сперсно-упрочненные материалы на основе алюминия* |

|

|

||||||

|

|

|

|

|

|

|

|

|

Материал |

|

Содержание Al2O3,% |

В , МПа |

|

0,2 , МПа |

|

, % |

|

|

|

|

|

|

|

|

|

|

САП - 1 |

|

6 -8 |

300 |

|

220 |

|

7 |

|

САП - 2 |

|

9 - 12 |

350 |

|

280 |

|

5 |

|

САП - 3 |

|

13 - 17 |

400 |

|

320 |

|

3 |

|

САП - 4 |

|

18 - 22 |

450 |

|

370 |

|

1,5 |

|

|

|

|

3 |

|

|

|

|

|

* СвойствабАматрицы (алюминий): = 2,7 г/см ;σв = 250 МПа; Е = 70 ГПа. |

||||||||

Характерным для дисперсно-упрочненных |

материалов |

(ДМ) |

||||||

|

|

|

И |

|||||

является упрочнение металлическойДматрицы тонкими включениями частиц тугоплавких соединений (оксидов, карбидов, нитридов и т.п.). При нагружении таких материалов матрица несет основную нагрузку,

а дисперсные частицы действуют как препятствия, задерживающие перемещение дислокаций. Дисперсные включения формируют путем создания условий для контролируемого химического взаимодействия матричного или введенного в матрицу элемента с активными газами (O2 , N2). К дисперсно-упрочненным относятся, например, САП – спеченный алюминиевый порошок (с 7 – 12 или 13 – 22% Al2O3), который обеспечивает при введении в алюминиевую матрицу высокую жаропрочность (до 500 °С), что позволяет использовать КМ в двигателестроении, химическом машиностроении, атомной

269

энергетике |

(табл. 6.2); |

ситаллы – КМ |

со стеклянной |

матрицей, |

|||||||

в |

которых |

при |

кристаллизации |

образуются |

кристаллы |

||||||

размером |

|

|

|

|

|

|

|

|

|

|

|

0,01 – 1,0 мкм, |

что дает |

высокую |

прочность |

(до |

220 МПа), |

||||||

жаропрочность, |

|

термическую стойкость, оптическую прозрачность, |

|||||||||

С |

|

|

|

|

|

|

|

|

|||

низкий коэффициент линейного расширения. Существуют крупно- и |

|||||||||||

мелкозернистые |

|

разновидности |

оксид-алюминиевой |

высоко- |

|||||||

качественной керам ки. |

|

|

|

|

|

|

|

||||

и |

|

|

|

|

|

|

|||||

|

бА |

б |

|

||||||||

|

|

|

а |

|

|

|

|

|

|

||

|

Рис. 6.10. Применение керамической брони: а – бронеплитки |

||||||||||

|

на бронетранспортере; б – бронеплитки различного назначения |

||||||||||

|

|

|

|

|

|

|

Д |

||||

|

Примеры применения (Al2O3) включают сверхпрочные |

||||||||||

инструменты для обработки металлов давлением, подложки и |

|||||||||||

сердечники |

резисторов |

в |

|

электронной |

промышленности, |

||||||

|

|

|

|

|

|

|

|

|

И |

||

электропатроны, плитки для защиты от износа и от огнестрельного оружия (рис. 6.10), нитенаправители в текстильной промышленности, уплотнения и диски регуляторов в водопроводных кранах и клапанах, теплопоглотители в системах освещения, защитные чехлы в термических процессах или носители катализаторов в химической промышленности.

270