- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

К конструкциям деталей, обрабатываемых шлифованием,

предъявляется |

ряд |

требований, |

обеспечивающих |

их |

технологичность. Технологичной является конструкция деталей, у |

||||

которых: |

|

|

|

|

– необрабатываемые и обрабатываемые поверхности, |

||||

С |

|

|

|

|

находящиеся в одной плоскости, разделены канавкой; |

|

|||

– предусмотрены центровые отверстия для ступенчатых валов и |

||||

установочные фаски у пустотелых валов для их фиксации; |

|

|||

– предусмотрены технологические канавки для входа и выхода |

||||

плоскости |

|

|

||

шлифовального круга; |

|

|

|

|

– обрабатываемые поверхности должны располагаться в одной |

||||

;

– все плоск е о ра атываемые поверхности располагаются |

|

работки |

|

параллельно ли перпендикулярно базовой поверхности детали. |

|

4.8. Отделочные методы обработки поверхностей |

|

А |

|

К отделочным методам о |

поверхностей относятся: |

притирка, хонингование, суперфиниширование, полирование.

1. Притирка относится к отделочным методам обработки поверхностей. Сущность метода: на поверхность инструмента (т.н. притира), копирующего форму обрабатываемой поверхности, наносится мелкозернистый абразивный материал вместе со смазкой. Паста или порошок внедряется в поверхность притира и удерживается ею. При относительном движении притира и заготовки абразивные зерна снимают стружку малой толщины с поверхности

заготовки. |

|

И |

|

Материал притира долженДбыть мягче обрабатываемого |

|||

материала заготовки (используют серый чугун, красную медь). |

|||

Состав |

притирочной |

пасты: а – абразивный |

материал |

(электрокорунд, карбид бора и др.); б – смазка (масло, керосин, |

|||

вазелин); в – |

химически активные вещества. Траектория движения |

||

каждого абразивного зерна не должна повторяться (это дает |

|||

наилучшие результаты по |

шероховатости). Для этого |

условия |

|

необходимо совместить несколько простых движений притира относительно заготовки.

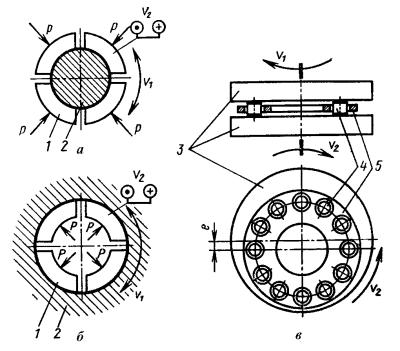

Схема притирки наружной цилиндрической поверхности приведена на рис. 4.91, а. Притир 1 представляет собой втулку с

227

прорезями, которые необходимы для полного его прилегания под действием сил Р к обрабатываемой заготовке 2 по мере ее обработки.

Притиру сообщают возвратно-поступательное движение V2 и

одновременно возвратно-вращательное движение V1. Аналогичные |

|

движения осуществляются при притирке отверстий (рис. 4.91, б), |

|

С |

|

однако притир должен равномерно разжиматься под действием сил |

|

Р. Приведенные схемы осуществляются вручную и на |

|

металлорежущ х станках. Плоские поверхности притирают вручную |

|

или на спец альных доводочных станках (рис. 4.91, в). Заготовки 4 |

|

движения |

3 в окнах |

располагаются между двумя чугунными дисками |

|

сепаратора 5. Д ски-притиры имеют плоские торцовые поверхности |

|

и вращаются в прот воположных направлениях с разными частотами

вращен я. Сепаратор относительно дисков расположен эксцентрично |

|

бА |

|

на вел ч ну е. Поэтому при вращении дисков притираемые детали |

|

совершают сложные |

со скольжением и металл снимается |

одновременно с х |

параллельных торцов. Глубина припуска на |

притирку составляет 0,01 – 0,05 мм.

2. Хонингование – метод отделочной обработки цилиндри-

ческих |

отверстий. |

|

|||

Инструмент |

назы- |

|

|||

вается |

|

хоном |

|

||

(рис. |

4.92). |

Это |

|

||

особая |

головка, |

в |

|

||

которой |

закреплены |

|

|||

мелко-зернистые |

|

И |

|||

абразивные |

бруски. |

||||

Бруски |

совершают |

||||

Д |

|||||

(вместе |

с головкой) |

||||

вращательное |

V1 |

и |

|

||

одновременно |

воз- |

|

|||

вратно-поступатель- |

|

||||

ное |

V2 |

движе- |

|

||

ние |

вдоль |

|

оси |

|

|

обрабатываемого |

|

Рис. 4.91. Схемы притирки поверхностей |

|||

цилиндрического |

|

||||

отверстия.

228

При сочетании таких движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин – следов перемещения абразивных зерен.

|

Абразивные бруски 1 всегда контактируют с обрабатываемой |

||||

поверхностью, так как раздвигаются в радиальном направлении |

|||||

С |

|

|

|

||

механически (пружинами), гидравлически или пневматически. В |

|||||

данном случае шток 2 с конической частью (а) раздвигают бруски. |

|||||

Корпус головки 3 закрепляется в патроне станка через хвостовик 4. |

|||||

Хонингован ем |

|

справляют |

погрешности |

формы отверстия: |

|

|

синтет |

|

|

||

отклонен е от круглости, цилиндричности. В последние годы для |

|||||

хонингован я |

стали широко |

применять |

алмазные бруски |

||

( |

ческ е), стойкость которых в десятки и сотни раз выше |

||||

стойкости обычных а разивных брусков (рис. 4.93). Припуск на |

|||||

|

бА |

||||

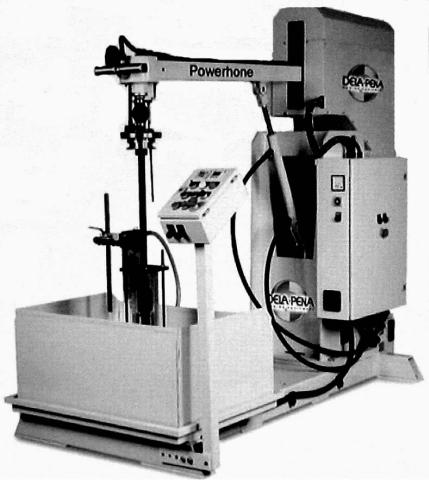

обработку при хон нговании составляет 0,05 – 0,2 мм. Станок для |

|||||

хонингован я деталей приведен на рис. 4.94. |

|

||||

|

|

|

Д |

||

|

Рис. 4.92. Конструкция хонинговальной головки |

||||

|

|

|

|

И |

|

Рис. 4.93. Хонинговальный многобрусковый инструмент фирмы DELAPENA

229

Си

бАРис. 4.94. Станок для хонингования деталей (диаметр от 25 до 368Дмм) с гидравлическим

двигателем вертикальной подачи

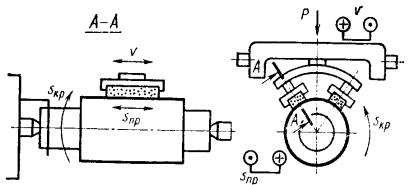

3. Суперфиниширование – это процесс сверхтонкой абразивной обработки наружных и внутренних цилиндрических и конических поверхностей, а также плоскостей колеблющимисяИбрусками.

Суперфинишем в основном уменьшают шероховатость поверхности, оставшуюся от предыдущей обработки. При этом изменяются глубина и вид микронеровностей, обрабатываемые поверхности получают сетчатый рельеф. Бруски устанавливаются в специальной головке (рис. 4.95). Для суперфиниша характерно колебательное движение подпружиненных самоустанавливающихся брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5 – 3) 105 Па и в присутствии смазочного материала малой вязкости.

230

СР с. 4.95. Схема суперфиниширования

резанияПроцесс характеризуется сравнительно малыми скоростями

5 – 7 м/м н.

Важную роль грает смазочно-охлаждающая жидкость (смесь керосина 80 – 90% с веретенным или турбинным маслом 20 – 10%). Масляная пленка покрывает микровыступы обрабатываемой поверхности. В начальный период наиболее крупные микровыступы прорывают ее в первую очередь срезаются абразивом. Давление брусков на эти выступы оказывается большим, чем на другие. По мере дальнейшей о ра отки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец наступает такой момент, когда пленка становится сплошной.

|

|

Д |

|

||

Создаются условия жидкостного трения. Процесс отделки |

|||||

автоматическибАпрекращается. |

формы |

не |

|||

При |

суперфинишировании |

погрешности |

|||

исправляются. |

|

|

|

|

|

4. Полированием (или зачисткой) уменьшают шероховатость |

|||||

|

|

|

И |

||

поверхности и получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников, декоративные детали, ювелирные изделия и др.).

Для этого используют полировальные пасты, состоящие из абразива и смазочного материала. В качестве абразивного материала применяют порошки электрокорунда и оксида железа при полировании стали, карбида кремния и оксида железа при полировании чугуна, оксида хрома при полировании алюминия и сплавов меди.

Смазочными материалами могут быть смеси из воска, сала, парафина и керосина. Эти материалы наносят на быстровращающиеся эластичные полировальные круги из кожи,

231