- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

С |

|

и |

|

бА |

|

Р с. 2.23. Кокиль для отливки дисков колес |

|

из алюминиевого сплава |

|

В современном автостроении значительная часть дисков колес |

|

отливается в кокили (рис. 2.23). |

|

2.9. Центробежное литье |

|

Д |

|

Это способ литья, при котором заполнение формы расплавом и |

|

кристаллизация отливки происходят в поле действия центробежных |

|

сил [9]. Сплав заливают во вращающиеся формы (изложницы), |

|

которые изготовляют из чугуна или стали. |

|

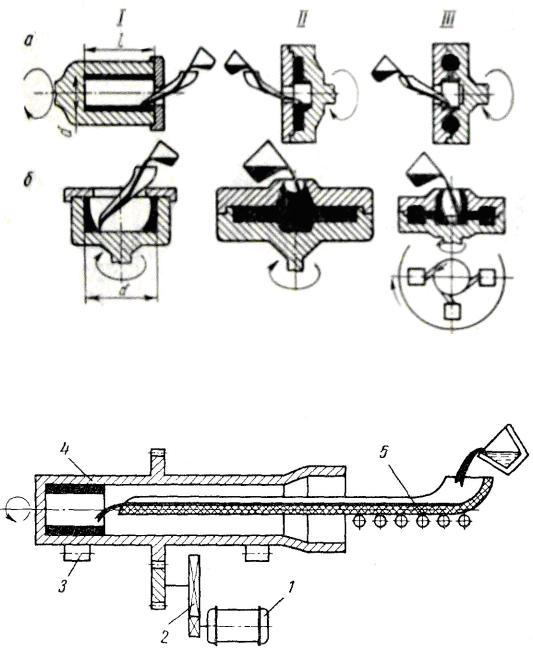

Используются 3 варианта заливки металла: |

|

- формы вращают относительно горизонтальной оси. Получают |

|

тела вращения небольшой толщины с отверстиями (рис. 2.24, |

а I) |

или большой длины (рис. 2.25). |

|

- при вращении формы относительно вертикальной |

оси |

получают тела вращения большого диаметраИ, но небольшой высоты

(рис. 2.24, б I).

- так называемое центрифугирование (литье на центрифуге) – получают любые фасонные отливки (рис. 2.24, а II; рис. 2.24, б II;

рис. 2.24, б III).

44

СиР сбА. 2.24. Центро ежное литье в формы с горизонтальной (а) вертикальной осью вращения (б)

Д

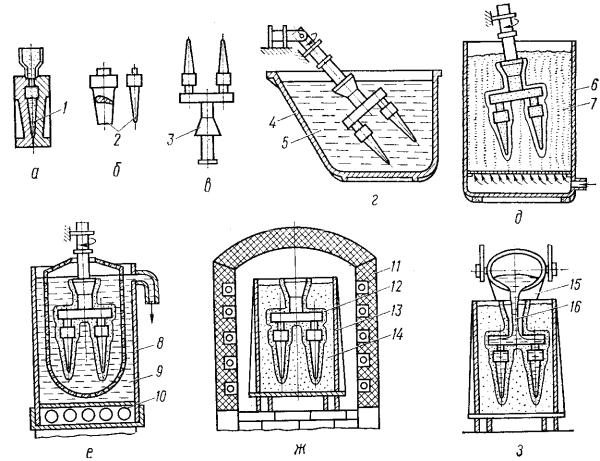

Рис. 2.25. Машина для отливки труб: 1 –Иэлектродвигатель; 2 – редуктор; 3 – роликовые опоры; 4 – литейная форма; 5 – лоток для заливки металла

В машинах с горизонтальной осью вращения расплавленный металл из ковша заливают по специальному желобу (рис. 2.26) во вращающуюся форму. Попадая на стенки формы, жидкий металл образует полую цилиндрическую отливку. На таких машинах получают детали и заготовки типа труб, втулок, гильз.

45

СПриР с. 2.26. Установка для центробежного литья

центро ежном литье полых деталей можно получать многослойныебАотл вки при поочередной заливке разных металлов.

2.10. Л тье по выплавляемым моделям

Используются точные неразъемные разовые модели, изготавливаемые из парафино-стеариновых смесей, церезина. По этим моделям с применением специальных формовочных смесей изготавливается неразъемная керамическая оболочковая форма. Затем материал модели удаляют из формы выплавлением. После упрочнения формы прокаливанием в нее заливается жидкий металл. Часто оболочка снаружи засыпается песком или чугунной дробью.

отливок представлены на рис. 2.27.Д Достоинства метода: возможность получения тонкостенных

Это не дает форме разрушиться.

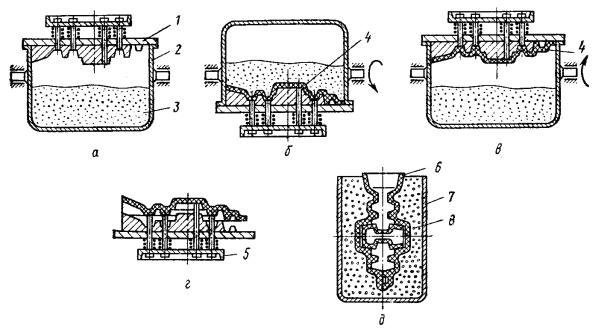

Основные операции технологического процесса изготовления

отливок сложной конфигурации с толщиной стенок 1 – 3 мм, с

точностью размеров по 8 – 11 квалитетам.

И

Недостатки метода: большая трудоемкость техпроцесса, процесс материалоемкий – требуется большая номенклатура материалов.

Область применения метода: производство мелких (от нескольких граммов до нескольких десятков килограммов) сложных отливок из сплавов, трудно обрабатываемых резанием (жаропрочных, коррозионно-стойких сталей). Метод используется и в статуарном литье [9, 10, 11].

46

Си

Рис. 2.27.бАПоследовательность операцийДпроцесса литья по выплавляемым моделям: отливка выплавляемой неразъемной модели (а); модель (б);

соединение моделей с литниковой системой (в); нанесение слоя керамики (г, д); выплавление модели (е); прокаливание формы (ж); заливка металла в форму (з)

2.11. Литье в оболочковыеИформы

Способ основан на получении полуформ в виде оболочек толщиной 5 – 20 мм, в которые после склеивания в полную форму заливают металл.

Их изготовляют путем отверждения смеси на нагретой металлической оснастке (модели) [9, 10, 11]. Смесь включает связующее вещество, которое сначала расплавляется, а потом необратимо затвердевает, образуя оболочку.

47

В качестве связующего используется термореактивная смола пульвербакелит (4 – 7%), остальное – мелкозернистый кварцевый песок.

Си

- подогрев модели и модельной плиты 1 (рис. 2.28, а) до |

|

200 – 250 °С, опрыскивание модели и модельной плиты |

|

разделительнымбАсоставом (силиконовая жидкость); |

|

- опрокидывание бункера 2 с формовочной смесью 3 и |

|

выдержка в течение 10 – 30 с |

(формовочная смесь 3 при этом |

покрывает форму, рис. 2.28, б). От теплоты модельной плиты |

|

термореактивная смола в пограничном слое переходит в жидкое |

|

Д |

|

состояние, склеивает песчинки |

с образованием песчано-смоляной |

- обратный поворот бункера на 180°, приИкотором происходит ссыпание остатков смеси на дно бункера (рис. 2.28, в);

- модельная плита с полутвердой оболочкой 4 снимается с бункера и помещается в печь с температурой 300 – 350 °С. Выдержка составляет 50 – 90 с (смесь необратимо затвердевает, так как термореактивная смола переходит в твердое необратимое состояние); - твердая оболочка снимается с модели специальными

толкателями 5 (рис. 2.28, г).

48