- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

выполнении различных формовочных операций можно осуществлять многократное повторное нагружение заготовки без ее переустановки и с использованием той же оснастки до достижения требуемых размеров и формы. Метод позволяет совмещать разнообразные формовочные и разделительных операции в одном переходе, что значительно сокращает число переходов изготовления детали.

Методом МЭИШ целесообразно получать детали размером в плане до 150 мм, сложной формы, высокой точности, с большим количеством отверст й, из тонколистовых материалов – меди, алюмин я, магн я, т тана, никеля, вольфрама и их сплавов;

нержавеющ х |

пруж нных сталей и др. Можно также изготовлять |

|||||

С |

|

|

|

|

|

|

з слюды, гетинакса и других материалов, склонных к |

||||||

рассла ван ю. |

|

|

|

|

|

|

3.13. Электрогидроимпульсная штамповка |

|

|

||||

детали |

|

|

|

|

|

|

Электрог дро мпульсная штамповка (ЭГИШ) основана на |

||||||

преобразовании |

электрической |

|

энергии, |

накопленной |

в |

|

конденсаторной |

атарее, |

в |

механическую |

энергию |

||

гидродинамического возмущения. |

|

|

|

|

|

|

Суть электрогидравлического эффекта заключается в |

||||||

бА |

|

|

|

|||

следующем [17]. На электроды, введённые в жидкость (чаще всего вода), подается импульсное напряжение от 5 до 40 кВ. По межэлектродному промежутку начинает протекать ток, нагревающий

её за счет |

выделения тепла. |

Удельная |

проводимость воды |

увеличивается, что приводит к |

возрастанию |

плотности тока и |

|

|

|

И |

|

соответственно быстрому росту температуры. При вскипании |

|||

жидкости возникает мостик из Дионизированного газа. В результате |

|||

выделения большого количества энергии за короткий промежуток |

|||

времени (10 |

2 – 105 Дж за 10-7 – 10-4 с) вещество в канале разряда |

||

нагревается до температуры выше 104 К, что приводит к быстрому (со скоростью до десятков и сотен метров в секунду) расширению стенок канала. За счет сжатия жидкости генерируется волна сжатия с амплитудой до нескольких десятков тысяч атмосфер.

Разрядная цепь гидроимпульсной установки (ЭГ У) представляет собой колебательный контур, образованный емкостью конденсаторной батареи, индуктивностью проводников и сопротивлением канала разряда. Сопротивление разрядного

150

промежутка определяется характеристиками заполняющего его ионизированного газа, представляющего собой низкотемпературную плазму высокого давления.

ЭГИУ состоят из генератора импульсов тока, включающего |

|||

повышающий трансформатор, высоковольтный выпрямитель, |

|||

С |

|

|

|

импульсный конденсатор или батарею конденсаторов и разрядник, и |

|||

технологического блока. |

|

||

На ЭГИУ можно выполнять все основные технологические |

|||

операц |

л стовой |

штамповки [18]: |

разделительные, вытяжку, |

пробивка |

Электрогидроимпульсная |

||

рельефную |

формовку, отбортовку. |

||

-вырубка |

(ЭГИПВ) рекомендуется для изготовления |

||

деталей з л ста толщ ной до 3 – 4 мм с максимальными размерами

в плане до 300 мм (р с. 3.101, а). бА

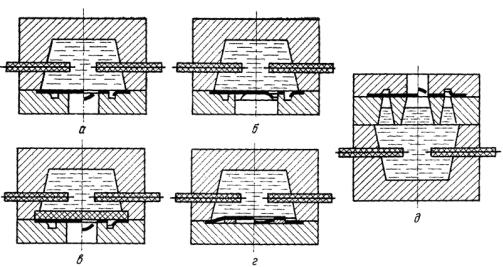

Рис. 3.101. ТехнологическиеДсхемы электрогидроимпульсной пробивки-вырубки [18]: а – вырубка-пробивкаИ(В-П) на жёсткой матрице; б – В-П формовка; в – В-П полиуретаном;

г – В-П по шаблону; д – В-П метанием жидкости

Пробивку отверстий и вырезку деталей сложной формы, содержащих острые углы и малые перемычки, а также одновременную пробивку и вырезку деталей, значительно отличающихся по размерам, пробивку отверстий с относительным диаметром d/s > 150 следует производить по схеме с подпором (рис. 3.101, б). Схему с применением полиуретановой диафрагмы (рис. 3.101, в) используют в серийном и крупносерийном производствах для получения деталей толщиной менее 0,3 мм из металлических и неметаллических материалов.

151

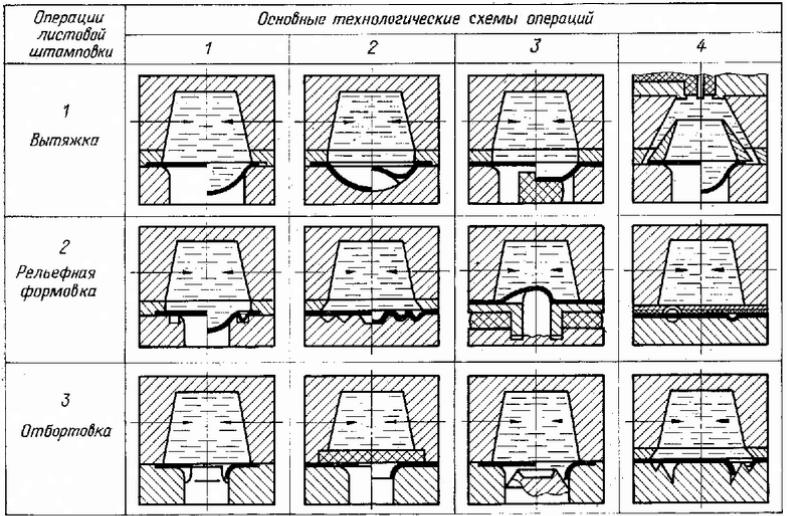

На рис. 3.102 представлены некоторые технологические схемы ЭГИВ, электрогидроимпульсной рельефной формовки (ЭГИРФ) и электрогидроимпульсной отбортовки (ЭГИО) отверстий.

Когда к элементам формы детали предъявляются повышенные требования по точности и когда они характеризуются относительно большими коэффициентами формовки, следует применять ЭГИРФ на пуансон.

ЭГИШ на более целесообразна при изготовлении деталей из |

||

пространственных заготовок с размерами в плане от 40 до 350 мм и |

||

высотой до 900 мм. Толщина стенки может колебаться в пределах |

||

0,2–2,5 мм. Предельные размеры зависят от формы и материала |

||

С |

|

|

, в да выполняемых операций, степени их совмещения, |

||

технолог ческ х |

возможностей |

имеющихся |

электрог дро мпульсных прессов. |

|

|

При констру ровании технологических блоков необходимо |

|

детали |

|

обеспеч ть надежное уплотнение между заготовкой и разрядной |

|

камерой |

полное удаление воздуха из пространства между |

заготовкой и матрицей при выполнении формообразующих операций.

Для свободного извлечения детали из матрицы ее в большинстве случаев выполняют разъемной. В зависимости от формы детали линия разъема может быть вертикальной или двойной

бА

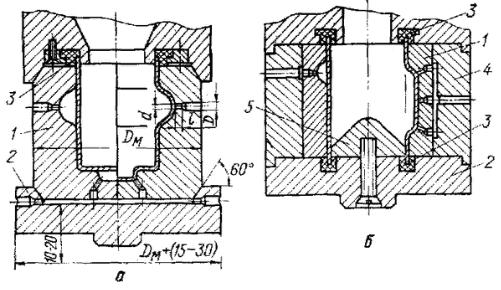

– вертикальной и горизонтальнойД. При относительно небольших размерах деталей замыкать половинки матрицы целесообразно запирающими конусами (см. рис. 3.103, а и 3.104, а) [18].

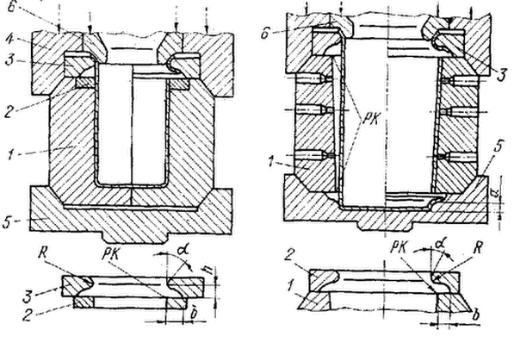

При штамповке пластичных материалов (медь, алюминий и их сплавы) толщиной до 1,5 мм распространеннойИоперацией является обрезка их торцов и дна. Матрица в данном случае может быть выполнена в двух вариантах. В первом варианте режущие кромки РК находятся на вкладыше 2, установленном в выточке матрицы (см. рис. 3.103, а). Матрицу изготавливают из конструкционной стали, а вкладыш – из инструментальной с твёрдостью 52 – 56 HRC. На наружной поверхности детали остаются следы от линии разъема матрицы 1 и вкладыша 2.

При толщине стенки до 1 мм и при необходимости получения качественной поверхности режущие кромки должны быть образованы торцами матрицы и ее внутренней поверхностью (рис. 3.103, б).

152

Си б А Д

Рис. 3.102. Основные технологические схемы формообразующихИопераций электрогидроимпульсной штамповки деталей из плоских заготовок

153

Для получения высококачественного среза необходимо жесткое |

|

защемление обрезаемых торцов заготовки. Это достигается путем |

|

поджима верхней части заготовки к конической поверхности |

|

разъемного кольца 3 (рис. 3.104, а) или при наличии фланца к его |

|

верхней плоскости (рис. 3.104, б). На последнем рисунке показана |

|

С |

|

также возможность одновременной обрезки торца и дна заготовки. |

|

и |

|

бА |

|

а |

Д |

б |

|

Рис. 3.103. Конструкции обрезных матриц с режущей кромкой, выполненной на вкладыше (а) и образованной торцами матрицы и её внутренней поверхностью (б): 1 – разъемная матрица; 2 – обрезной вкладыш; 3 – разъемное кольцо;

4 – верхний запирающий конус; 5 – нижний запирающий конус; 6 – прижим

Наиболее распространенная операция Ипри штамповке деталей из пространственных заготовок – раздача, которая в зависимости от способа образования канала разряда может осуществляться по двум технологическим схемам: без инициирования канала разряда и с инициированием его взрывающимся проводником. В первом случае штамповка может производиться с использованием матриц, представленных на рис. 3.105, а также обычных разрядных камер или устройств.

При раздаче заготовок без дна длиной L > 200 мм в ряде случаев целесообразно применять взрывающийся проводник,

154

позволяющий получать равномерное поле давления по длине детали. Наличие механизма подачи проводника вызывает необходимость создания отдельного технологического блока, подсоединяемого к генератору импульсов тока ЭГИ пресса.

Си

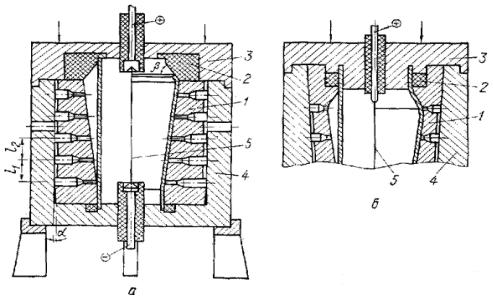

бАРис. 3.104. Схемы технологической оснастки для электрогидроимпульсной формовки деталей из пространственных заготовок с креплением разъемной матрицы между запирающими конусами (а) и в цилиндрической обойме (б):

1 – разъемная матрица; 2 – запирающийДконус; 3 – уплотнительные кольца;4 – обойма; 5 – отражатель

На рис. 3.105 изображены схемы технологической оснастки для раздачи на конус осесимметричных деталей длиной L = 200 – 800 мм. Различие между схемами (а) и (б) заключаетсяИв характере перемещения торца заготовки, а в связи с этим и в конструкции уплотнения [18]. В схеме (а) торец заготовки имеет как осевое, так и радиальное перемещение. Первоначальное уплотнение торца создается путем поджатия к нему внутреннего бурта кольца 2 из полиуретана. В процессе раздачи верхняя часть заготовки передвигается по внутренней конической поверхности кольца 5 и одновременно поджимается к ней внутренним давлением. После окончания штамповки заготовка занимает положение, изображенное на рис. 3.105, а справа. По этой схеме можно изготовлять детали с минимальными технологическими припусками по высоте. Расстояния между отверстиями для выхода воздуха в этом случае

155

целесообразно назначать переменными. При штамповке по схеме (б) торец перемещается только в осевом направлении, а уплотнение достигается сжатием резинового или полиуретанового кольца 2 между матрицей 1 и крышкой 3. Недостаток этой схемы по сравнению со схемой (а) – значительное увеличение расхода

Сматериала, а преимущество – более надежное уплотнение при многоразрядной штамповке.

и

бАРис. 3.105. Схемы технологической оснастки для электрогидроимпульсной раздачи пространственныхДзаготовок с радиальным и осевым (а) и только осевым (б) перемещением торца заготовки: 1 – матрица; 2 – уплотнительные кольца; 3 – крышка; 4 – корпус; 5 – взрывающийся проводник

Исходными данными для составления технологического процесса ЭГИШ являются чертеж деталиИи технические возможности имеющихся электроимпульсных прессов.

На первом этапе разработки процесса необходимо установить форму и размеры заготовки. При штамповке деталей из плоских заготовок эта задача сводится к выбору их диаметра (или формы и размеров в плане), который может быть определен как сумма диаметра детали и величины припуска, необходимого для зажима и уплотнения фланца заготовки. При вытяжке деталей с утяжкой фланца следует учитывать величину его перемещения.

Более сложной задачей является выбор формы и размера пространственных заготовок, что во многом определяет схему

156

нагружения, |

количество |

одновременно выполняемых |

операций |

||||||||

(степень их совмещения), а также качество получаемых деталей. |

|

||||||||||

Вторым этапом разработки технологического процесса является |

|||||||||||

установление количества и вида переходов. Он осуществляется в тех |

|||||||||||

случаях, когда невозможно выполнить все операции за одну |

|||||||||||

С |

|

|

|

|

|

|

|

|

|||

установку детали. При разбивке операций по переходам следует |

|||||||||||

обращать внимание на то, чтобы заготовка могла быть использована |

|||||||||||

на каждом |

последующем переходе, в частности, чтобы |

||||||||||

обеспеч валась возможность надежного уплотнения ее торцов. |

При |

||||||||||

отжиг |

|

|

|

|

|

|

|||||

большой степени деформации на каком-либо переходе сильно |

|||||||||||

упрочняемых матер алов необходимо осуществлять промежуточный |

|||||||||||

|

перед каждым последующим переходом. Разделительные |

||||||||||

операц |

|

желательно |

выполнять |

на |

последнем |

переходе, |

за |

||||

|

|

выбор |

|

|

|

|

|

||||

исключен ем случаев, когда они производятся за несколько |

|||||||||||

установок заготовки. |

|

|

|

|

|

|

|

|

|||

Важным |

этапом |

разра отки |

|

технологического |

процесса |

||||||

является |

|

опт мальной схемы ЭГИШ для каждого перехода. |

|||||||||

|

|

|

А |

|

|

|

|||||

При этом следует установить зоны разряда относительно |

|||||||||||

деформируемых участков |

заготовки: |

|

определить |

форму канала |

|||||||

разряда и способ его формирования; выбрать типовые для каждой группы деталей конструкции разрядной камеры или разрядного устройства, максимально используя те, которые применяются на серийных электрогидроимпульсныхДпрессах. С целью снижения вспомогательного времени все переходы при штамповке одной детали по возможности надо выполнять с использованием одной разрядной камеры или разрядного устройства.

На третьем этапе производится расчетИпараметров штамповки: количества энергии и разрядов для каждого перехода, а также величины деформации заготовки в сравнении с допустимыми.

Схема ЭГИШ определяется расположением зоны разряда относительно заготовки, формой его канала и конструкцией разрядной камеры или разрядного устройства. По способу формирования канала разряда все камеры можно разделить на два вида: без инициатора с использованием электрического пробоя жидкости и с инициатором с применением в качестве инициирующего элемента взрывающихся проводников, струй электропроводящей жидкости, нити с электропроводящим покрытием, радиоактивного излучения, луча лазера и т.д.

157

Однако форма и размеры разрядной камеры или разрядного |

|||

устройства определяются в основном размерами и формой |

|||

деформируемой заготовки, а также механическими свойствами |

|||

материала, из которого она изготовлена. Взяв эти признаки за |

|||

критерий классификации, разрядные камеры и разрядные устройства |

|||

С |

|

|

|

можно разбить на две группы: для штамповки деталей из |

|||

пространственных заготовок и для штамповки деталей из плоских |

|||

заготовок. Все пространственные заготовки целесообразно разделить |

|||

на следующ е группы, в основном определяющие конструкции |

|||

длинные |

|

|

|

разрядных камер |

устройств: 1-я группа – в зависимости от формы |

||

заготовки: с дном |

без дна; 2-я |

группа – в |

зависимости от |

геометр ческ х размеров: по длине |

– короткие |

(L < 200 мм) и |

|

(L > 200 мм); по диаметру (или наибольшему размеру в |

|||

бА |

|

||

плане) – малого д аметра (D < 50 мм), среднего (D = 50 – 120 мм) и большого (D = 80 – 250 мм).

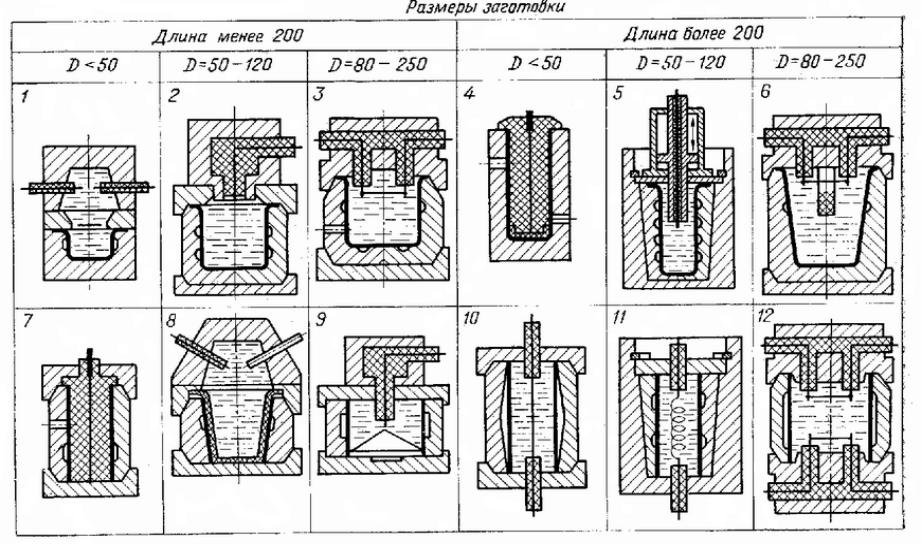

Схемы разрядных камер и устройств, рекомендуемые для ЭГИШ, представлены на рис. 3.106. На схемах 1 – 6 показаны разрядные камеры и устройства для штамповки деталей из заготовок с дном, а на схемах 7 – 12 показаны разрядные камеры без дна.

При D = 20 – 50 мм рекомендуются разрядные камеры с электродной системой (схема 1) или с коаксиальными электродами (схема 2). При D < 20 мм и незначительной потребной энергии, небольших степенях деформации можно использовать патрончики разового действия (схемы 4 и 7). При диаметрах заготовки D = 50 –120 мм наиболее целесообразна штамповка по схеме 2 или с применением разрядного устройства с параллельными электродами

(схема 3). Устройство (схема Д3) используется в основном при пробивке отверстий или при совмещении пробивки с формовкой и обрезкой по торцу.

Существенные отличия имеют схемы формообразования для изготовления деталей длиной L > 200 мм. Так как инициирование

И

разряда в жидкости вдоль оси заготовки с дном невозможно, для диаметров D > 50 мм приходится использовать локальное нагружение, осуществляемое по двум схемам. При D = 50 – 120 мм применяют коаксиальное разрядное устройство, положительный и отрицательный электроды которого выполнены подвижными и могут перемещаться вдоль оси заготовки (схема 5).

158

Си б А Д

Рис. 3.106. Классификация разрядных камер и устройств по формеИи размерам пространственных заготовок

159

Штамповка |

заготовок |

большого |

диаметра |

может |

|||||

производиться с помощью двух или более параллельных электродов |

|||||||||

в зависимости от длины детали |

(схема 6). При штамповке деталей с |

||||||||

L < 200 мм и D < 50 мм используют полиэтиленовые патрончики |

|||||||||

разового действия. |

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

||

Перспективной является штамповка по схеме 8 с применением |

|||||||||

эластичной оболочки, прикрепленной к нижнему торцу разрядной |

|||||||||

камеры. Нал ч е эластичной оболочки позволяет избежать слива |

|||||||||

воды после окончан я штамповки каждой детали, что значительно |

|||||||||

различной |

труда, исключает |

возможность |

|||||||

повышает |

|

про звод тельность |

|||||||

попадан я ж дкости на стенки матрицы. |

|

|

|

|

|||||

Для увел чен я давления, действующего на внутреннюю |

|||||||||

поверхность |

пространственной |

заготовки, |

или |

создания |

|||||

|

бА |

|

|

|

|||||

определенного закона его распределения широко используются |

|||||||||

|

формы |

отражатели, |

устанавливаемые |

на |

дно |

матрицы |

|||

(схема 9). |

|

Разряд |

в этом случае |

может |

производиться внутри |

||||

заготовки между положительным электродом и отражателем.

При деформировании заготовок без дна длиной свыше 200 мм и диаметром до 50 мм в ольшинстве случаев необходимо инициирование заряда, например с помощью металлического проводника (схема 10). С целью приближения зоны взрыва проводника к стенке заготовки иногда применяют взрывающуюся проволочку, навитую по спиралиД(схема 11). Недостаток этой схемы в том, что она не позволяет автоматически заменять инициатор.

При штамповке по схеме 12 электроды устанавливаются с обоих торцов заготовки. Это уменьшает консольный вылет электродов и увеличивает их механическую прочностьИ.

Предложенная классификация позволяет технологу по известным форме и размерам пространственной заготовки ориентировочно выбрать те или иные конструкции разрядных камер и устройств, а также определить схему нагружения заготовки.

При штамповке деталей из плоских заготовок в основном применяют те же разрядные камеры, что и для пространственных заготовок. Исключение составляют крупногабаритные заготовки, для которых имеются специальные разрядные камеры.

Для каждого диапазона размеров плоских заготовок в плане и по толщине используются определенные схемы нагружения и соответствующие им конструкции разрядных камер. В зависимости

160