- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

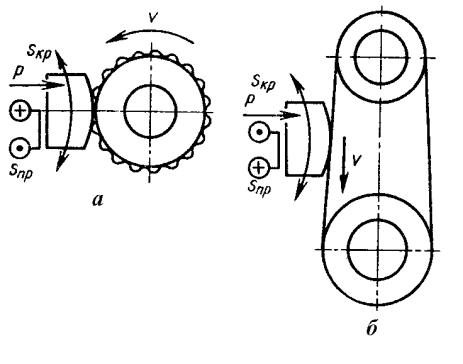

фетра, спрессованной ткани (рис. 4.96, а), колеблющиеся щетки, бесконечные абразивные ленты (рис. 4.96, б).

В зоне полирования одновременно протекают процессы тонкого резания, пластического деформирования поверхностного слоя, воздействия на металл химически активных веществ,

находящихся в полировальном материале. |

|

|

||

С |

|

|

|

|

и |

|

|

|

|

|

Рис. 4.96. Схемы полирования |

|

||

бА |

|

|||

Полирование |

возможно |

в |

автоматическом |

или |

полуавтоматическом режиме. Заготовки, закрепленные на конвейере, |

||||

непрерывно перемещаются относительно круга или ленты. Съем |

||||

деталей происходит на ходу конвейераД. |

|

|||

5. ПРОЦЕССЫ СВАРОЧНОГО ПРОИЗВО СТВА |

|

|||

5.1. Сущность процессов сварки |

|

|||

|

|

|

И |

|

Сварка – технологический процесс получения неразъемного соединения, возникающего за счет установления межатомных сил связи между соединяемыми заготовками при их нагревании или пластической деформации.

232

Сваркой соединяют однородные и разнородные металлы и их

сплавы, металлы с некоторыми неметаллическими |

материалами |

||||

(керамикой, графитом, стеклом и др.), а также пластмассы. |

|

||||

Физическая сущность процесса сварки заключается в |

|||||

образовании прочных связей между атомами или молекулами на |

|||||

С |

|

|

|

|

|

соединяемых поверхностях заготовок. Для образования соединений |

|||||

необходимо выполнение следующих условий: освобождение |

|||||

свариваемых |

поверхностей |

от |

загрязнений, |

оксидов |

и |

адсорб рованных на них инородных атомов; энергетическая активаця поверхностных атомов, облегчающая их взаимодействие друг с другом; сбл жение свариваемых поверхностей на расстояния, сопостав мые с межатомным расстоянием в свариваемых заготовках.

Указанные услов я реализуются различными способами сварки

1.КбАтермическому классу относятся виды сварки, осуществляемые плавлением с Диспользованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая, термическая и др.).

2.К термомеханическому классу относятся виды сварки,

осуществляемые с использованием тепловойИэнергии и давления (контактная, диффузионная и др.).

3.К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Сущность процессов, происходящих при сварке: при термической сварке вначале происходит расплавление свариваемых кромок и возникает общая жидкая сварочная ванна. При удалении источника тепла (например, электрической дуги) эта ванна затвердевает и соединяет свариваемые заготовки.

При механической сварке происходит пластическая деформация соединяемых заготовок за счет приложения внешних сил. В процессе

233

деформации наблюдается удаление окислов, загрязнений и слоя

адсорбированных |

газовых |

молекул |

на |

контактирующих |

поверхностях. При этом на заготовках возникают абсолютно чистые, |

||||

так называемые ювенильные, поверхности. В этих условиях ничто не |

||||

препятствует возникновению межатомных связей, то есть появлению |

||||

С |

|

|

|

|

общей кристаллической решетки. |

|

|

|

|

При термомеханической сварке одновременно происходят все |

||||

явления, оп санные для сварки термического и механического |

||||

классов. |

|

|

|

|

сточника |

|

|

выделяют сварку на |

|

По способу защ ты металла в зоне сварки |

||||

воздухе, в вакууме, в защитном газе, под флюсом и т. п. |

||||

5.2. Ручная дуговая сварка стали |

||||

бА |

||||

В качестве |

энергии при дуговой сварке плавлением, |

|||

к которой относ тся ручная дуговая сварка, выступает электрическая дуга.

Электрическая дуга – это мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла.

С целью воз уждения дуги в начале сварки проводится короткое замыкание стальным электродом на свариваемое изделие. Во время короткого замыкания сварочный ток достигает максимальных значений и металлДв месте контакта расплавляется. При последующем размыкании контакта с поверхности наиболее нагретых участков электрода (катодных пятен) испускаются электроны (явление термоэлектронной эмиссии). Под действием электромагнитного поля электроны начинаютИдвигаться к положительно заряженному изделию (рассматривается прямая полярность, когда изделие заряжено положительно, а электрод – отрицательно). Весь ток и на электроде, и на заготовке проходит через активные пятна (наиболее нагретые участки). При соударении движущихся электронов и нейтральных атомов газа происходит ионизация и образуются дополнительные заряды, которые также начинают двигаться в электромагнитном поле. Температура внутри дуги может достигать 6000 0С и более (до 15 000 оС). Если дугу обжать при помощи сопла или электромагнитного поля, то температура дуги может быть повышена максимально до 25 000 оС (верхний предел). Теплота дуги нагревает заготовку. Кроме того, в момент

234

бомбардировки электронами поверхности заготовки кинетическая энергия электронов переходит в тепловую и металл заготовки плавится.

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В

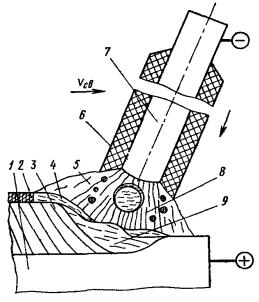

процессе сварки покрытым электродом (рис. 5.1) дуга 8 горит между |

||||

стержнем электрода 7 и основным металлом 1. Стержень электрода |

||||

плавится, расплавленный металл каплями стекает в металлическую |

||||

ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя |

||||

газовую защ тную атмосферу 5 вокруг дуги и жидкую шлаковую |

||||

ванну 4 на поверхности расплавленного металла. Металлическая и |

||||

С |

о разуют сварочную |

ванну. |

По мере |

|

шлаковая |

ванны вместе |

|||

я дуги сварочная ванна затвердевает и формируется сварной |

||||

шов 3. Ж дк й шлак после остывания образует твердую корку 2. |

||||

движен |

|

|

||

|

бА |

|

||

|

|

Д |

||

|

Рис. 5.1. Схема процесса сварки |

|

|

|

|

металлическим покрытым электродом |

|

||

Область применения |

ручной дуговой сварки – соединение |

|||

заготовок |

короткими |

И |

||

и прерывистыми |

швами |

сложной |

||

конфигурации, когда трудно автоматизировать процесс. Ручной дуговой сваркой можно сваривать сталь, чугун, медь и медные сплавы, причем в любом пространственном положении (в том числе на стене, на потолке).

235

Ручной дуговой сваркой можно соединять заготовки следующим образом:

1. оединение встык без разделки кромок (рис. 5.2, а) для

заготовок толщиной S < 3 мм. |

|

||

2. |

оединение встык с V-образной разделкой кромок (рис. 5.2, б) |

||

С |

|

||

для заготовок толщиной S = 3 – 21 мм. |

|

||

3. |

оединение встык с X-образной разделкой кромок (рис. 5.2, в) |

||

для заготовок толщ ной S = 21 – 30 мм. Сварка такого соединения |

|||

требует доступа к нему с двух сторон. |

|

||

рис |

|

||

4. |

оед нен е угловое без разделки кромок (рис. 5.2, г) для |

||

заготовок толщ ной S < 8 мм. |

|

||

5. |

оед |

нен е угловое с V-о разной разделкой одной из кромок |

|

( . 5.2, д) |

для заготовок толщиной S = 8 – 26 мм. |

||

6. |

образной |

разделкой обоих кромок |

|

оед |

нен е угловое с V- |

||

(рис. 5.2, е) для заготовок толщиной S > 26 мм. |

|||

|

|

А |

|

|

|

Д |

|

|

|

|

И |

|

Рис. 5.2. Типы соединений заготовок ручной дуговой сваркой |

||

7.Соединение тавровое без разделки кромок (рис. 5.2, ж) для заготовок толщиной S < 6 мм.

8.Соединение тавровое с двухсторонней разделкой кромки (рис. 5.2, з) для заготовок толщиной S > 6 мм.

9.Соединение нахлесточное без разделки кромок (рис. 5.2, и) для заготовок толщиной S = 2 – 6 мм.

236

Электроды для ручной дуговой сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества.

Химический состав стержней электродов характеризуется

маркой сварочной проволоки. |

|

|

|

С |

|

|

|

Пример маркировки сварочной проволоки: Св08, Св08А, Св10, |

|||

в10А. Здесь двухзначная цифра означает содержание углерода в |

|||

сотых долях процента. Буква «А» означает пониженное содержание |

|||

вредных пр месей S P в стали. В марках сварочной проволоки |

|||

указывается содержан е легирующих элементов, например, для |

|||

сварки н зколег рованных сталей: Св10ГС, Св08Г2С, для сварки |

|||

высоколег рованных сталей: Св06Х19Н10М3Т, |

Св07Х25Н13. |

||

По своему назначению компоненты, |

входящие |

в состав |

|

покрыт |

газообразующие |

|

|

я электрода, разделяются на несколько групп: |

|

||

1) |

вещества-ста илизаторы (улучшающие стабильность |

||

горениядуги. Это вещества, имеющие низкий потенциал ионизации: |

|||

соединен я щелочных металлов – силикат натрия, кальцинированная |

|||

сода); |

А |

|

|

2) |

компоненты (защищающие |

сварочную |

|

ванну от контакта с атмосферой воздуха, то есть выделяющие при сгорании углекислый газ: крахмал, целлюлоза, древесная мука, мел, известняк);

3) шлакообразующие компоненты (защита шва образованием шлаковой корки, так как газообразующие компоненты защищают металл только в области дуги – полевой шпат, кремнезем SiO2);

4) раскислители (для удаления кислорода из металла сварочной

|

И |

ванны. Несмотря на все меры защиты, кислород все же попадает в |

|

жидкую ванну и при ее остыванииДобразуются трещины. Вещества, у |

|

которых сродство к кислороду больше, чем у железа: ферросплавы |

|

ферромарганец, ферросилиций, алюминий и др.); |

|

5) легирующие компоненты (для легирования металла шва); |

|

6) связующие вещества (для предотвращения осыпания |

|

покрытия – жидкое стекло и др.). |

|

Недостатки ручной сварки: |

низкая производительность; |

качество швов сильно зависит от квалификации сварщика; значительные потери металла (до 25%) за счет разбрызгивания и окисления.

237