- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

В матрицу 4 с уложенной на неё заготовкой 1 засыпают песок 3, в котором осуществляют взрыв заряда ВВ 2 (рис. 3.91, а). Требуемую форму деталей получают штамповкой по пуансону 5, причем заготовка может быть как плоской (рис. 3.91, б), так и предварительно сваренной в виде конструкции сложной формы (рис.

3.91, в). Песок обычно засыпают в разрушаемую (разовую) емкость, |

||

причем засыпку песка осуществляют до высоты расположения заряда |

||

ВВ. После этого устанавливают заряд и продолжают заполнять |

||

емкость песком поверх заряда. Песок для штамповки должен |

||

обладать мелкой однородной структурой. При штамповке без нагрева |

||

применяют увлажненный песок. Свойства песка, его плотность, |

||

С |

зерен непосредственно влияют на силовые |

|

влажность |

размер |

|

параметры процесса |

. |

|

Для работы с эт ми энергоносителями должен быть выделен |

||

снабжены предупреждающей оАпроведении работ. В период взрыва рабочий

обученный рабоч й персонал. Во время проведения обработки |

||||

штамповки |

|

|

|

|

металлов взрывом доступ посторонних лиц к рабочим местам |

||||

запрещен. Помещен |

цеха и окружающая его территория должны |

|||

быть |

световой |

и |

звуковой |

сигнализацией, |

персонал должен находиться в надежном укрытии. При выполнении в цехе работ по про ивке отверстия, рубке, правке и т.п., когда в качестве энергоносителя применяют порох, обращается внимание на создание специальных глушителей для уменьшения возникающего при взрыве звука, использование надежных устройств для

улавливания |

отходов |

металла, |

установку |

металлических |

|||

ограждающих |

щитов и других защитных средств. |

Управление |

|||||

|

|

|

|

И |

|||

установками должно быть дистанционным. Особое внимание |

|||||||

уделяется обеспечению условийДнадёжного хранения взрывчатых |

|||||||

веществ. |

|

|

|

|

|

|

|

3.11. Штамповка горючими газовыми смесями |

|

||||||

Процесс |

является |

наиболее |

применимым |

для |

|||

высокопроизводительного |

формования |

небольших |

трубчатых |

||||

деталей и крупных тонкостенных деталей. Смесь заполняет емкость и принимает оптимальную форму независимо от количества смеси в заряде. Это исключает влияние изменений формы заряда и расстояния до его центра, воспламеняемость газовых смесей легко

139

регулируется соотношением топливного и окислительного компонентов.

Установки для штамповки горючими газовыми смесями с

непосредственным |

контактом |

предусматривают |

управление |

|

химическими реакциями и независимые источники сжатых |

||||

С |

|

|

|

|

топливных, окислительных и разбавляющих газов; камеру |

||||

смешивания и сгорания газов; систему подачи газа с необходимыми |

||||

клапанами, регуляторами и т. п.; систему зажигания; прижимные и |

||||

гермет |

з рующ е |

устройства и вакуум-систему для удаления |

||

полости |

|

|

||

воздуха |

з |

между заготовкой и матрицей; выпускной клапан |

||

для сброса давлен я сгоревших газов перед разборкой камеры и |

||||

сменой деталей. Ун |

версальная камера показана на рис. 3.92 [22]. |

|||

|

бА |

|

||

|

|

Д |

||

|

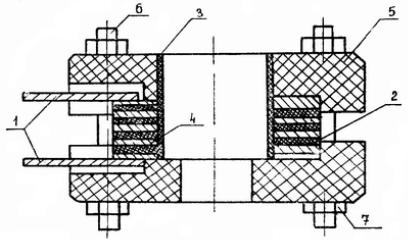

Рис. 3.92. Схема универсальной смесительной камеры: |

|||

1 – универсальная смесительная головка; 2 – выпускной клапан; |

||||

|

3 – ввод газа-разбавителя; 4 |

И |

||

|

– запальное устройство; |

|

||

5 – ввод кислорода; 6 – ввод водорода; 7 – редукционный клапан; 8 – уплотнение; 9 – вакуумное уплотнение; 10 – вакуум-магистраль; 11 – смесительная камера; 12 – заготовка; 13 – полость матрицы

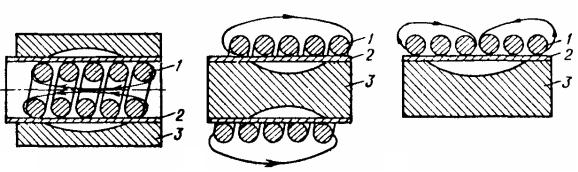

3.12. Магнитно-импульсная обработка металлов

Главной особенностью магнитно-импульсной обработки металлов (МИОМ) является создание импульсным магнитным полем механических усилий, деформирующих заготовку без помощи промежуточных твердых, жидких или газообразных сред [19, 21]. Принципиальная схема магнитно-импульсной установки (МИУ) приведена на рис. 3.93.

140

СР с. 3.93. Пр нц пиальная схема МИУ: 1 – трансформатор

повышающ й; 2 – накопитель энергии (батарея конденсаторов);

достоинств3 – разрядное устройство; 4 – индуктор; 5 – заготовка

его воздейств я; возможность обеспечения стабильной точности размеров. МИОМ – метод есконтактной обработки с воздействием

Магн тномпульсному формообразованию присущ ряд : простота о орудования и технологической оснастки; возможностьбАточного плавного регулирования давления и времени

на заготовку через золяционные покрытия и инертные газы. Известны случаи пр менения данного метода для сборки трубчатых деталей в вакууме.

Максимальные размеры заготовок при МИОМ зависят от вида выполняемой операции. Местное деформирование заготовки (правка или формообразование листового металла плоскими индукторами) возможно на деталях илиДзаготовках любых размеров. Обрабатываемый участок определяется только размерами индуктора.

Наибольший диаметр трубчатых деталей составляет 500 мм, в виде исключения – 1000 – 1500 мм. Минимальный диаметр трубчатых заготовок зависит от вида операции и способаИее осуществления. Операции обжатия успешно проводятся на трубах диаметром 5 – 10 мм (цветные металлы и сплавы), свыше 10 мм (сталь). Минимальный диаметр труб, на которых возможна операция раздачи с помощью индуктора, составляет 30 – 40 мм. Однако данный метод имеет и ряд недостатков. Заготовки имеют ограничения по геометрии, их форма должна обеспечивать непрерывность прохождения тока. Длинные прорези, пазы препятствуют прохождению тока. Сложно выполнять операцию глубокой вытяжки, так как приходится последовательно обрабатывать заготовку несколькими индукторами, форма каждого из которых соответствует измененной форме заготовки.

141

Через повышающий высоковольтный трансформатор и выпрямитель производят зарядку конденсаторной батареи, состоящей из группы параллельно включенных импульсных конденсаторов. По окончании зарядки конденсаторная батарея с помощью специального коммутирующего устройства – разрядника –

разряжается на индуктор, предназначенный для создания магнитного |

||||||||

поля определенной пространственной конфигурации. Максимальная |

||||||||

сила разрядного тока достигает 100 – 10000 кА, а в окружении |

||||||||

индуктора, где устанавливается заготовка, создается мощное |

||||||||

быстроменяющееся ( мпульсное) затухающее магнитное поле. При |

||||||||

этом в металле заготовки индуцируются вихревые токи, которые |

||||||||

С |

|

|

вокруг заготовки. В |

результате |

||||

порождают |

мпульсное поле |

|||||||

|

|

я двух взаимно отталкивающихся магнитных полей в |

||||||

движен е |

|

пр ход |

|

заготовка, |

так как |

индуктор |

неподвижно |

|

закреплен. Если на пути движения заготовки поместить матрицу или |

||||||||

взаимодейств |

|

|

|

|

||||

оправку, то заготовка примет соответствующую форму. |

|

|||||||

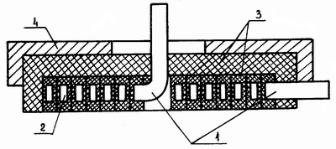

Схемы формо зменения с помощью импульсных магнитных |

||||||||

полей показаны на рис. 3.94. |

|

раздать трубчатую заготовку ее |

||||||

помещают в матрицу (рис. 3.94, а), а цилиндрический индуктор |

||||||||

|

Чтобы |

|

|

|||||

помещают внутрь заготовки. |

|

|

|

|

||||

Для |

|

обжима |

|

тру чатую |

заготовку |

размещают внутри |

||

цилиндрического индуктора, при этом размеры и форма готовой |

||||||||

детали определяются |

размерами и формой оправки, помещаемой |

|||||||

|

|

|

А |

|

||||

внутрь заготовки (рис. 3.94, б). |

|

неглубокой формовки-вытяжки |

||||||

плоский индуктор размещают над листовой заготовкой, уложенной |

||||||||

на матрицу (рис. 3.94, в). |

Для |

|||||||

|

|

|

|

|

|

И |

||

|

а |

|

|

|

б |

|

|

в |

Рис. 3.94. Основные схемы магнитно-импульсного формоизменения:

а– раздача трубчатой заготовки; б – обжим трубчатой заготовки; в – штамповка плоской заготовки: 1 – индуктор; 2 – заготовка;

3 – инструмент

142

Данным методом обрабатывают главным образом заготовки из алюминиевых, медных и магниевых сплавов. При штамповке заготовок из сталей и других прочных материалов индукторы быстро разрушаются.

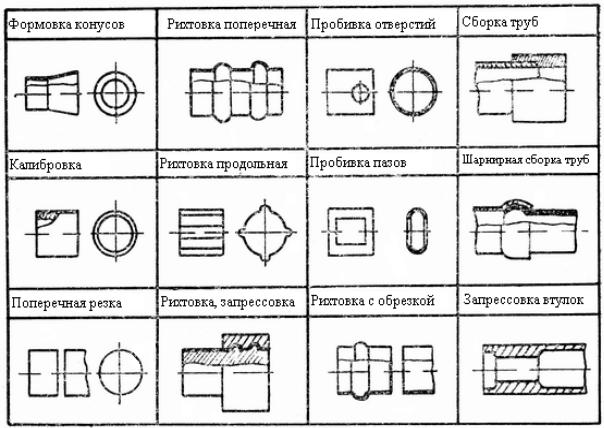

Раздача трубчатых заготовок производится цилиндрическим Сспиральным индуктором, помещенным внутри заготовки (рис. 3.95).

Матрицы выполняются разъёмными из металла или из различных пластиков. М н мальный размер заготовок обычно определяется стойкостью ндуктора раздачи, обработка заготовок диаметром менееи40 мм сопряжена с большими трудностями.

бА Д

Рис. 3.95. Технологические операции, выполняемыеИпо схеме «раздача»

Раздачей в матрицах из цилиндрических заготовок получают детали сложной формы, кольцевые и продольные зиги, производят отбортовку.

Одновременно с формовкой можно произвести чистовую пробивку нескольких отверстий или окон, чеканку рисунка, надписи.

143

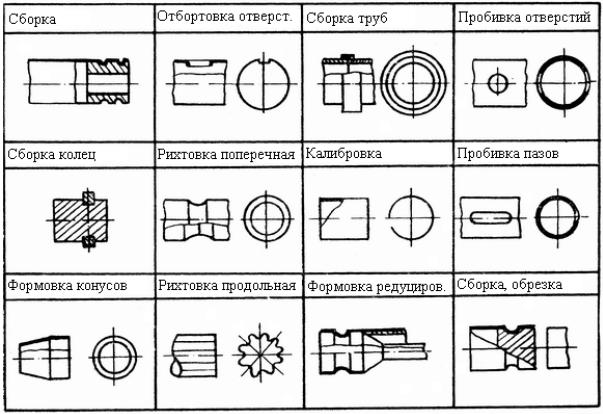

При обжиме обрабатываемая заготовка – труба – помещается внутри индуктора соленоидного типа или концентратора магнитного поля (рис. 3.96).

ледует учитывать, что в результате импульсного

поверхностного |

разогрева |

обрабатываемой |

заготовки |

и |

|||

С |

|

|

|

|

|

|

|

последующего ее охлаждения возникают дополнительные |

|||||||

напряжения, которые способствуют улучшению качества опрессовки |

|||||||

при сборочных операц ях. Но указанный эффект затрудняет снятие |

|||||||

готовой детали с оправки, поэтому необходимо оправки выполнять |

|||||||

применен |

|

небольшой |

конус, |

||||

разъемными |

ли |

предусматривать |

|||||

обеспеч вающ й легк й съем детали.

Вв ду сложности съема детали с оправки и возможного

образован я гофр операции «обжим» не нашли широкого |

|

Обж |

|

я. |

м распространен при выполнении сборочных и |

сварочных операц й. |

|

|

А |

|

Д |

|

И |

Рис. 3.96. Технологические операции, выполняемые по схеме «обжим»

Формовкой на оправках можно обжимать трубы с одновременным нанесением внутренней резьбы, получением зигов,

144

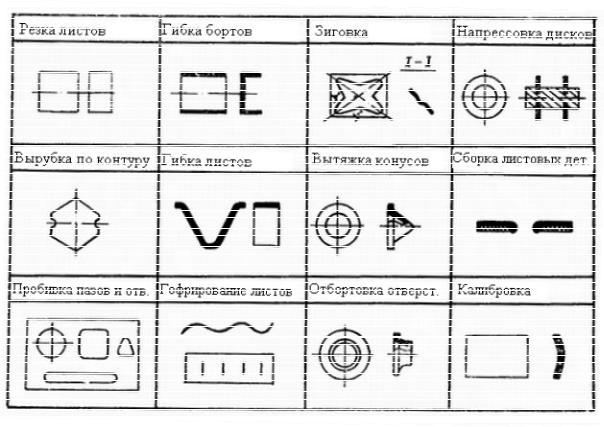

фасонной поверхности или пробивкой отверстий. Обжимом можно металлические детали соединять с керамикой, стеклом, пластмассой и другими хрупкими материалами. Обжимом получают герметичные соединения, выдерживающие при испытаниях давление свыше 10 МПа. При выполнении операций по схеме «листовая формовка» (рис. 3.97) в качестве заготовки используется лист. Форму заготовки в процессе деформирования определяет форма матрицы. Площадь обрабатываемых заготовок в зависимости от энергоемкости МИУ, колеблется от 10-4 до 0,2 м2, толщина заготовки – до 5 мм.

Формовка посредством МИОМ позволяет производить

различные детали |

з плоского листа с относительно небольшой |

|

С |

|

|

вытяжкой матер ала (детали типа тарелки или днища); зиговку |

||

заготовок кольцевую, продольную и поперечную; неглубокую |

||

отбортовку по пер |

заготовок, круглых и прямоугольных |

|

отверст й; |

|

с одновременной рихтовкой недеформируемой |

ферии |

||

части т. д. |

|

|

|

мембраны |

|

|

|

А |

|

|

Д |

|

|

И |

Рис. 3.97. Технологические операции, выполняемые по схеме

«листовая формовка»

145

Технологическая оснастка отличается простотой – обычно используется либо матрица, либо пуансон, что сокращает трудоемкость операций в три-четыре раза. При формовке листа в полую матрицу необходимо предусматривать отверстия для выхода

воздуха. |

|

|

|

|

|

С |

|

|

|

||

Довольно широко распространены разделительные операции, |

|||||

выполняемые по плоской схеме: пробивка отверстий, вырубка и |

|||||

резка. |

|

|

|

|

|

Рабоч м |

нструментом |

при |

МИОМ является индуктор. |

||

Конструкц я его выб рается такой, |

чтобы получить магнитное поле |

||||

требуемой |

|

конф гурации, |

наименьшую |

индуктивность, |

|

значительные электромагнитные силы на токоведущих частях |

|||||

индуктора |

надежную золяцию. |

|

|

||

|

ребро |

|

|||

Для обработки тру чатых заготовок применяют цилиндричес- |

|||||

кие индукторы следующих типов: работающие на обжим или |

|||||

раздачули; разового многократного действия; проволочные, |

|||||

ленточные |

с |

нав ваемой на |

|

спиралью, с |

концентратором |

|

|

А |

|

||

магнитного поля; одновитковые, многовитковые; неохлаждаемые или охлаждаемые спирали.

Индукторы одноразового действия представляют собой открытую спираль, не запрессованную в пластмассу. Они служат в основном для предварительной отработки новых технологических операций. Такие индукторы оченьДпросты в изготовлении, но недостаточно прочны – после выполнения одной-двух операций разрушаются, поэтому для обеспечения безопасности необходимо предусмотреть устройства защиты от разлетающихся кусков спирали. Одноразовые индукторы применяютИтакже при технологических операциях, требующих очень больших давлений, под действием которых в спирали индуктора появляются напряжения, превышающие временное сопротивление разрыву.

На спирали индукторов воздействует реактивная сила, равная по величине рабочему усилию, которое действует на деталь, поэтому спирали индукторов с длительным сроком службы должны иметь высокую механическую прочность и высокое сопротивление удельным нагрузкам.

Этим требованиям удовлетворяют индукторы с одним массивным витком. Недостаток индукторов этого типа – невысокое

146

давление, которое зависит от числа витков, приходящихся на единицу длины индуктора.

Многовитковые индукторы, обеспечивающие большие давления, изготавливают путем навивки провода прямоугольного или круглого сечения на изоляционную основу. Пространство между

Свитками заполняют изолирующим материалом на основе эпоксидных смол.

Однако так е ндукторы применимы при небольших энергиях

– до 10 кДж, так как в результате импульсных нагрузок в эпоксидной промышленностисмоле образуются м кротрещины и, как следствие, происходит пробой электр ческой изоляции. Наибольшее распространение в

нашли индукторы с точеной спиралью (рис. 3.98),

изготовляемые з труб путем нарезки пазов с последующим креплен ембАвыводов сваркой или механическим способом. Витки изолированы друг от друга пластинами из стеклотекстолита, слюды или арм рованного стекловолокна. Для большей прочности витки

спирали сж мают в осевом направлении с помощью бандажа. В качестве материала для производства точеных индукторов используются медь, ериллиевая ронза, низкоуглеродистые стали.

При массовом производстве изделий целесообразно выпускать точеные индукторы из низкоуглеродистых сталей.

Д И

Рис. 3.98. Индуктор для обжима: 1 – токоподводы; 2 – межвитковая изоляция; 3 – изолирующая втулка;

4 – спираль индуктора; 5 – бандаж; 6 – шпилька; 7 – гайка

Для обеспечения нормальной работы индукторов, повышения срока их службы необходимо также выбирать оптимальную форму

147

профиля сечения витка, обеспечивающую более равномерное |

|||

распределение импульсного тока по его рабочей поверхности. |

|||

Такими формами профиля сечения являются круглая и |

|||

прямоугольная с закругленными кромками под радиус 1,5 – 2 мм, |

|||

при которых исключаются острые кромки – концентраторы тока и |

|||

С |

|

||

источник образования усталостных трещин. |

|||

Концентраторы позволяют использовать индукторы для |

|||

обжима трубчатых заготовок различного диаметра путем смены |

|||

концентраторов |

распределить давление в определенных зонах, |

||

индуктор |

|||

создать равномерное магнитное поле, не зависящее от шага навивки |

|||

индуктора; получ ть более высокие давления без увеличения |

|||

разрядного |

тока; |

разгрузить спираль индуктора; использовать |

|

|

с круглым отверстием для обработки деталей квадратной и |

||

|

трубчатой |

||

другой формы. |

|

||

При массовом производстве, когда интенсивность работы |

|||

индуктора знач тельна, важным фактором, влияющим на стойкость |

|||

индуктора, |

является его нагрев. Поэтому интенсивно работающие |

||

|

|

|

А |

индукторы снабжены водяным охлаждением, для чего пропускают |

|||

воду по |

|

|

спирали, уложенной в межвитковом зазоре, или |

непосредственно по виткам индуктора (для чего изготовляют их полыми). Для листовой штамповки применяют плоские индукторы,

выполненные в виде спирали рхимеда (рис. 3.99). Д

Рис. 3.99. Плоский индуктор: 1 –Итокоподводы; 2 – спираль индуктора; 3 – изоляция; 4 – бандаж [1]

Один из эффективных путей сокращения сроков подготовки производства – упрощение технологической оснастки и инструмента.

При листовой штамповке упрощения конструкции штампов и их универсальности можно добиться использованием только одного жесткого рабочего инструмента из пары “пуансон–матрица”. Одним

148

из методов, основанных на использовании эластичных сред, является

магнитно-эластоимпульсная штамповка (МЭИШ). |

|

|

||||

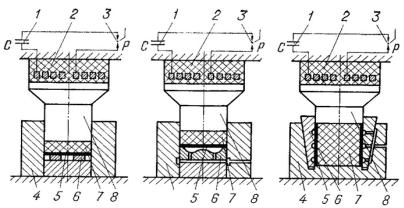

На рис. |

3.100 |

показаны схемы вырубки-пробивки, |

формовки |

|||

детали из плоской заготовки и формовки кольцевых гофров на |

||||||

трубной заготовке [18]. Соответствующая технологическая операция |

||||||

С |

|

|

пуансона |

7 с помощью |

||

выполняется |

давлением эластичного |

|||||

переходника 8. Последний перемещается импульсным магнитным |

||||||

полем, создаваемым плоским спиральным индуктором 2 при разряде |

||||||

на него емкостного накопителя энергии 1. |

|

|

|

|||

полусинусо |

эластичной |

среде |

близка к |

|||

Форма |

мпульса давления в |

|||||

де, а амплитуда и длительность его зависят от |

||||||

параметров МИУ, технологического устройства и вида выполняемой |

||||||

операц . Так, для |

разделительных |

и |

калибровочных |

операций |

||

бА |

|

|

||||

нужно давлен е с малой длительностью и большой амплитудой, а |

||||||

для формовочных желателен растянутый импульс давления. |

||||||

|

а |

Д |

||||

|

б |

|

|

в |

|

|

|

|

|

|

И |

||

Рис. 3.100. Схемы технологической оснастки, применяемой при магнитно-эластоимпульсной штамповке: а – при вырубке-пробивке; б – при формовке деталей из плоских заготовок; в – при формовке деталей из труб; 1 – емкостный накопитель; 2 – индуктор;

3 – разрядник; 4 – контейнер; 5 – заготовка; 6 – матрица; 7 – эластичный пуансон; 8 – переходник

Метод МЭИШ при сохранении основных преимуществ магнитно-импульсной штамповки не имеет ограничений по электропроводности материала и форме получаемой детали. Применение ступенчатых переходников позволяет увеличить давление в эластичной среде при уменьшенных давлениях магнитного поля, что существенно повышает стойкость индуктора. При

149