- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение

высшего образования « ибирский государственный автомобильно-дорожный университет (СибАДИ)»

СибАДИВ.В. Евстифеев, .А. Александров

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ

Уче ное пособие

Омск – 2018

УДК |

621.7 |

Согласно 436-ФЗ от 29.12.2010 «О защите |

детей от информации, причиняющей вред |

||

ББК |

34.5 |

их здоровью и развитию» данная продукция |

|

Е26 |

маркировке не подлежит. |

Рецензенты:

д-р техн. наук, проф. С.А. Корнилович (СибГАУ); д-р техн. наук, доц. В.И. Гурдин (СибАДИ)

Работа утверждена редакционно-издательским советом СибАДИ в качестве учебного пособия.

Евстифеев, Владислав Викторович.

Е26 Технологические процессы машиностроительных производств

[Электронный ресурс] : учебное пособие / В.В. Евстифеев, А.А. Александров. –

Электрон. дан. – Омск : СибАДИ, 2018. – URL: http://bek.sibadi.org/cgi-bin/ irbis64r_plus/cgiirbis_64_ft.exe. - Режим доступа: для авторизованных пользователей.

Представлены современные методы, обеспечивающие высокое качество продукции, экономию материалов и высокую производительность труда.

Описаны физические основы процессов, их технико-экономические характеристики, области применения, а также технологические и техникоэкономические характеристики типового оборудования, инструмента и приспособлений.

Имеет интерактивное оглавление в виде закладок.

Предназначено для обучающихся всех форм обучения всех технических направлений бакалавриата, магистратуры и всех технических специальностей, изучающих дисциплины «Материаловедение. Технология конструкционных материалов», «Технология автомобиле- и тракторостроения», «Конструкторскотехнологические решения обеспечения безопасности функционирования автотранспортных средств», «Перспективные технологии обработки материалов».

Подготовлено на кафедре «Автомобили, конструкционные материалы и технологии».

Текстовое (символьное) издание (70 МБ)

Системные требования: Intel, 3,4 GHz; 150 Мб; Windows XP/Vista/7; DVD-ROM; 1 Гб свободного места на жестком диске; программа для

чтения pdf-файлов: Adobe Acrobat Reader; Foxit Reader

Редактор И.Г. Кузнецова

Техническая подготовка Н.В. Кенжалинова Издание первое. Дата подписания к использованию 04.06.2018

Издательско-полиграфический комплекс СибАДИ. 644080, г. Омск, пр. Мира,5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

ФГБОУ ВО «СибАДИ», 2018

|

|

ОГЛАВЛЕНИЕ |

|

Введение……………………………………………………………... |

5 |

||

1. Основы технологии порошковой металлургии……………... |

6 |

||

2. Основы литейного производства……………………………… |

19 |

||

2.1. Теоретические основы производства отливок.…………. |

20 |

||

С |

|

|

24 |

2.2. Формовочные материалы………………………………… |

|||

2.3. Литье в разовые песчано-глинистые формы……………. |

25 |

||

2.4. Разработка чертежей отливок……………………………. |

30 |

||

2.5. Определен е размеров припусков………………………. |

34 |

||

2.6. Расчет л тн ковой системы……………………………... |

37 |

||

литье |

39 |

||

2.7. Л тье под давлением ..…………………………………… |

|||

2.8. Кок льное |

...……………………………………….. |

42 |

|

2.9. Центро ежное литье ……………………………………... |

44 |

||

2.10. Л тье по выплавляемым моделям……………………… |

46 |

||

обра |

47 |

||

2.11. Л тье в о олочковые формы…………………………… |

|||

2.12. Л тье по газифицируемым моделям…………………… |

49 |

||

2.13. Л тье по «ледяным моделям»…………………………... |

51 |

||

2.14. Осо енности |

изготовления отливок из различных |

|

|

|

А |

52 |

|

сплавов …………………………………………….………………… |

|||

3. Основы |

отки металлов давлением……………………... |

54 |

|

3.1. Сущность процессов о работки металлов давлением…. |

54 |

||

3.2. Процессы прокатки……………………………………….. |

66 |

||

3.3. Прессование металлов…………………………………… |

74 |

||

3.4. Волочение…………………………………………………. |

82 |

||

3.5. Процессы свободной ковки……………………………… |

85 |

||

3.6. Процессы точной объемной штамповки…...…………… |

88 |

||

3.7. Горячая раскатка кольцевых заготовок…….…………… |

111 |

||

|

|

И |

|

3.8. Штамповка на термических прессах…………………….. |

115 |

||

3.9. Процессы листовой штамповкиД..……………………….. |

117 |

||

3.10. Штамповка бризантными взрывчатыми веществами.... |

132 |

||

3.11. Штамповка горючими газовыми смесями…………….. |

139 |

||

3.12. Магнитно-импульсная обработка металлов……….…... |

140 |

||

3.13. Электрогидроимпульсная штамповка…………………. |

150 |

||

4. Обработка заготовок резанием ………………………………. |

161 |

||

4.1. Классификация металлорежущих станков …………….. |

161 |

||

4.2. Особенности технологии резания материалов ………… |

162 |

||

4.3. Обработка заготовок точением…………………………. |

165 |

||

4.4. Способы и инструмент обработки отверстий………….. |

189 |

||

4.5. Способы и инструмент обработки фрезерованием……. |

199 |

||

4.6. Способы и инструмент для строгания поверхностей….. |

210 |

||

3

4.7. Способы и инструмент обработки шлифованием……... |

218 |

||

4.8. Отделочные методы обработки поверхностей………… |

227 |

||

5. Процессы сварочного производства…………………………. |

232 |

||

5.1. Сущность процессов сварки……………………………. |

232 |

||

5.2. Ручная дуговая сварка стали……………………………. |

234 |

||

5.3. Дуговая сварка под флюсом……………………………. |

238 |

||

Свар |

|

|

239 |

5.4. Дуговая сварка в среде защитных газов……………….. |

|||

5.5. Газовая сварка…………………………………………… |

243 |

||

5.6. Контактная электрическая сварка……………………… |

244 |

||

5.7. |

ваемость сталей…………………………………… |

248 |

|

5.8. Спец альные термические процессы при сварке……… |

249 |

||

технологии |

|

251 |

|

5.9. Пайка металлов..…………………………………………. |

|||

6. Основы |

|

производства изделий из |

|

неметалл ческ х композиционных материалов……………. |

253 |

||

6.1. |

характеристика неметаллических материалов…. |

253 |

|

6.2. Основы |

производства |

изделий из |

|

пластмасс…………………………………………………………….. |

255 |

||

6.3. Основы технологии производства изделий из резины… |

259 |

||

6.4. Характер стика композиционных материалов………… |

261 |

||

6.5. Механизмы упрочнения композиционных материалов |

267 |

||

6.6.ОбщаяНазначение и характеристика |

порошковых, |

|

|

дисперсионно-упрочненных композиционных материалов ..……. |

268 |

||

6.7. Волокнистые композиционные материалы…………..…. |

271 |

||

|

Д |

274 |

|

7. Технологии и оснастка холодной объемной штамповки…... |

|||

7.1. ОсобенностиАхолодной объемной штамповки…………… |

274 |

||

7.2. Способы |

формообразования, |

конструирование |

|

инструмента, построение процессов ХОШ полых изделий…….. |

275 |

||

7.3. Способы формообразования, особенности технологии |

|

||

|

И |

||

получения изделий стержневого типа, схемы инструмента……… |

284 |

||

7.4. Штамповая оснастка для процессов выдавливания………... |

290 |

||

7.5. Материалы инструмента для холодного деформирования |

297 |

||

Контрольные вопросы ……………………………………………. |

298 |

||

Библиографический список …………………………………….... |

303 |

||

|

|

|

|

4

ВВЕДЕНИЕ

Технологические процессы машиностроительных производств

являются |

основополагающими |

для |

специальностей |

машиностроительного профиля и служат базой для изучения |

|||

С |

|

использования |

|

специальных |

технологических дисциплин. Цель |

||

учебного пособия – дать будущим специалистам знания по выбору и применен ю технолог ческих методов получения и обработки заготовок деталей машин, обеспечивающих высокое качество продукц , эконом ю материалов и высокую производительность

труда. Основные задачи – изучение физических основ процессов, их |

||

технико-эконом ческ |

х характеристик, области применения, а также |

|

технолог ческ |

х технико-экономических характеристик типового |

|

бА |

||

оборудован я, |

нструмента и приспособлений. |

|

В учебном посо |

и представлены основные фундаментальные |

|

методыобработкиконструкционных материалов: литья, обработки |

||

давлен ем, сварки, о ра отки резанием, порошковой металлургии. Эти методы в современной технологии конструкционных материалов характеризуются многоо разием традиционных и новых технологических процессов.

Детали машин и при оров по форме и назначению весьма разнообразны, для их изготовления необходимы материалы с самыми

Д машин и приборов, были и остаются Иметаллы. Однако доля

различными свойствами.

Свойства конструкционных материалов во многом определяют

технологию изготовления изделий из них.

Основными материалами, из которых изготовляются детали

неметаллических материалов, применяемых в различных отраслях техники, постоянно возрастает. Некоторые свойства неметаллов,

такие как низкая плотность при достаточной прочности, эластичность, химическая стойкость и другие, во многих случаях делают их незаменимыми при производстве авиационной и автомобильной техники.

Впроизводстве все шире используют порошковые, полимерные

идругие материалы, позволяющие резко повысить технический уровень и надежность изделий.

Особое место среди конструкционных материалов занимают композиционные материалы – искусственно созданные материалы,

5

состоящие из двух и более компонентов различного химического |

||||||||

состава, объединенных в монолит. Свойства композиционного |

||||||||

материала, как правило, отличны от свойств его компонентов, взятых |

||||||||

в отдельности (например, может быть значительно повышена |

||||||||

прочность, жесткость композита). В качестве компонентов в |

||||||||

С |

|

|

|

|

|

|

|

|

композитах используются как металлы, так и неметаллы. |

|

|||||||

1. О НОВЫ ТЕХНОЛОГИИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ |

||||||||

порошками |

– отрасль науки и техники, |

|||||||

Порошковая |

металлургия |

|||||||

охватывающая область производства металлических порошков, а |

||||||||

также здел й |

з н х |

(или их |

|

смесей) с |

неметаллическими |

|||

. |

|

|

|

|

|

|

|

|

бА |

|

|

||||||

Возможности порошковой металлургии для изготовления |

||||||||

машиностро тельных |

материалов |

|

с различными |

свойствами |

||||

практически не ограничены. Методом порошковой металлургии |

||||||||

изготавл ваются |

зделия |

из композиций металлов |

с |

различными |

||||

неметаллическими материалами, из растворимых друг в друге |

||||||||

металлов, из осо о |

тугоплавких |

металлов, |

из |

материалов с |

||||

контролируемой пористостью, в том числе многослойные [1, 2, 3, 4]. Методами порошковой металлургии изготовляют изделия, имеющие специальные свойства: антифрикционные детали узлов приборов и машин (втулки, вкладышиД, опорные шайбы и т.д.), конструкционные детали (шестерни, кулачки и др.), фрикционные детали (диски, колодки и др.), инструментальные материалы (резцы, пластины резцов и фрез, сверла и др.), электротехнические детали

-высокий коэффициент использованияИметалла (К М) – до 96–98% за счет сокращения отходов при обработке, энергосбережение;

-дальнейшая механическая обработка отсутствует или уменьшена;

-можно получать изделия с уникальными свойствами, сложной формы;

6

- возможность |

передела отходов |

в исходный |

материал |

|

(порошок). |

|

|

|

|

Основные этапы порошковой металлургии: получение |

||||

порошков, приготовление смесей (композиций), формообразование |

||||

полуфабрикатов, спекание изделий. |

|

|

||

С |

|

|

|

|

Металлические порошки получают различными способами [2, |

||||

3, 4]: |

|

|

|

|

1) |

змельчен ем в механических |

мельницах |

(щековых, |

|

валковых, |

конусных |

др.) стружки, скрапа и других отходов до |

||

грануляция |

|

|

||

1–10 мм, а затем размолом в шаровых вращающихся, вибрационных |

||||

или планетарных центробежных, вихревых и молотковых мельницах; |

||||

2) распылен ем жидкого металла струей воды или газа (под

давлен ем 50 – 100 МПа), так дешевле всего получать алюминий, |

|

бА |

|

железо, сталь, медь, ц нк, никель. |

|

Распылен е |

жидких металлов является наиболее |

простым дешевым спосо ом изготовления порошков металлов c температурой плавлен я до 1600 °С: алюминия, железа, сталей, меди, цинка, свинца, никеля и других металлов и сплавов.

Сущность измельчения расплава состоит в дроблении струи расплава либо газом, ли о жидкостью, либо механическими распылителями, ли о сливанием струи расплава в жидкую среду (например, воду). Распыление воздухом – самый экономичный способ изготовления порошков;

3) восстановлением окалины, оксидов металлов водородом, углеродом и т.д. (получают порошки молибдена, титана, циркония, тантала, ниобия, легированных сталей и сплавов).

|

И |

Окислы железа восстанавливаются твердым углеродом или |

|

газом. |

Д |

Медные, никелевые и кобальтовые порошки легко получают восстановлением окислов этих металлов, так как они обладают низким сродством к кислороду. Сырьем для производства порошков этих металлов служат либо окись меди Cu2O, CuO, закись никеля NiO, окись – закись кобальта Co2O3, Co3O4, либо окалина от проката проволоки, листов и т.д. Восстановление проводят в муфельных или в трубчатых печах водородом, диссоциированным аммиаком или конвертированным природным газом. Температура восстановления сравнительно низка: меди – 400 – 500 °С, никеля – 700 – 750 °С, кобальта – 520 – 570 °С. Длительность процесса восстановления

7

составляет 1 – 3 ч при толщине слоя окисла 20 – 25 мм. После восстановления получают губку, которая легко растирается в порошок.

Порошок вольфрама получают из вольфрамового ангидрида |

||||||

или паравольфрамата аммония. Восстановление проводят либо |

||||||

С |

|

|

|

|

||

водородом при температуре 850 – 900 °С, либо углеродом при |

||||||

температуре 1350 – 1550 °С в электропечах; |

|

|||||

4) терм ческой диссоциацией карбонилов (соединений типа |

||||||

Меx(CO). |

получают порошки железа, никеля, кобальта, хрома, |

|||||

производстве |

|

|

||||

молибдена, вольфрама; |

|

|

|

|||

5) |

электрол зом |

(этот |

способ наиболее экономичен |

при |

||

|

|

х м чески чистых порошков меди). |

|

|||

В зав |

мости от метода изготовления порошка получают |

|||||

|

губчатую |

|

||||

соответствующую форму частиц: сферическую – при карбонильном |

||||||

способе, |

|

|

– |

при |

восстановлении, осколочную – |

при |

измельчен |

в |

шаровых |

мельницах, тарельчатую – |

при |

||

измельчен |

в в хревых мельницах, дендритную – при электролизе, |

|||||

|

|

|

А |

|

||

каплевидную – при распылении. |

|

|||||

К технологическим свойствам порошков относятся [2, 4]: |

|

|||||

- насыпная масса (масса единицы объема свободно |

||||||

насыпанного порошка); |

|

|

|

|||

- текучесть (способность порошка заполнять форму), которая |

||||||

имеет большое значение при автоматическом прессовании; |

|

|||||

- прессуемость (характеризуется способностью порошка |

||||||

уплотняться |

под |

действием |

внешней нагрузки и прочностью |

|||

- спекаемость (прочность сцепленияДчастиц после спекания); - пирофорность (способность порошка самовозгораться при

сцепления частиц после прессования); И

соприкосновении с воздухом);

- токсичность (ядовитость порошков, которые в атмосфере помещений образуют аэрозоли, способные вызывать болезненное

состояние).

Важная характеристика порошков – гранулометрический состав, под которым понимается соотношение количества частиц различных размеров (фракций), выраженное в процентах. Размеры

частиц порошка обычно составляют 0,1–100 мкм. Фракции порошков размерами более 100 мкм называют гранулами, менее 0,1 мкм – пудрой.

8

Формообразование заготовок. Формование изделий из

порошков осуществляется |

воздействием не только жесткого |

инструмента, но также жидкости, газа, энергии взрывчатых веществ, |

|

магнитного поля [1, 2], электрического разряда в жидкости и др. |

|

уществующие методы прессования можно подразделить по способу |

|

С |

|

подачи шихты – на прерывистые (в пресс-формы) и непрерывные |

|

(прокатной); по способу |

приложения давления – с постепенно |

возрастающ м давлен ем (статические), мгновенно возрастающим давлен ем ( мпульсные) и без давления (литьё, осаждение).

и бА Д

Рис. 1.1. Классификация порошковыхИдеталей

По сложности конфигурации детали, изготавливаемые из порошковых материалов, можно разделить на семь групп (рис. 1.1) [2]:

1) изделия без отверстий с постоянным сечением по высоте, ограниченные параллельными горизонтальными плоскостями;

9

2) изделия с постоянным сечением по высоте, ограниченные параллельными плоскостями, с одним или несколькими отверстиями в направлении прессования и с отношением высоты изделия к минимальной толщине стенки: h/ min 8;

3) изделия, относящиеся ко второй группе, но с отношением

высоты |

к толщине стенки: h/ min 8; |

|

4) |

изделия, близкие по форме деталям второй группы, но с |

|

небольш м ч слом переходов по сечению и общим отношением |

||

высоты к толщ не стенки: h/ min 6; |

||

стенки |

||

5) |

здел я, относящиеся к четвертой группе, но с отношением |

|

Свысоты к толщ не |

: h/ min 6; |

|

6) |

здел я |

ез отверстий, имеющие по высоте несколько |

переходов; |

|

|

7) |

бА |

|

здел я с отверстиями, имеющие несколько наружных или |

||

внутренн х переходов в направлении прессования, а также детали, |

||

ограниченные непараллельными плоскостями или криволинейными поверхностями, пересекающими ось направления прессования.

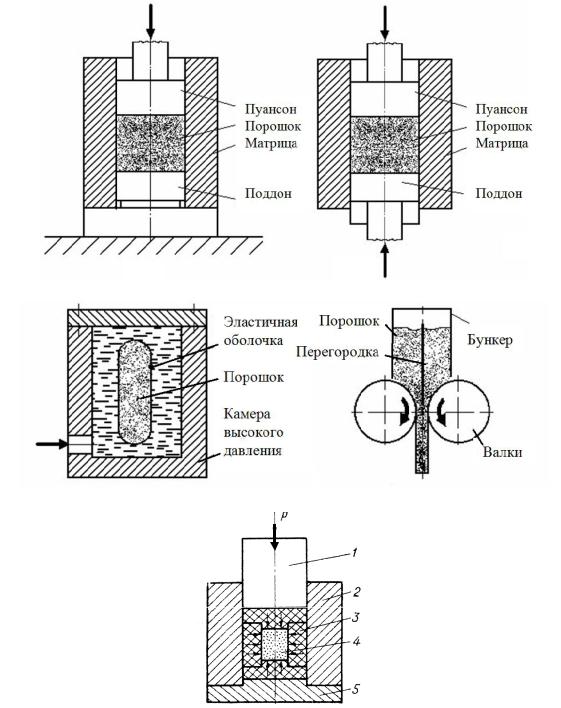

Прессование может ыть односторонним (рис. 1.2, а) и двухсторонним (рис. 1.2, ). Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением наружного диаметра

к толщине стенки меньше Дтрех. вухстороннее прессование

применяют для формообразования заготовок сложной формы и большей высоты. В этом случае требуемое давление для получения

равномерной плотности снижается на 30 – 40%.

Давление прессования зависит от требуемой плотности, формы прессуемой заготовки, вида прессуемого порошкаИи других факторов.

Использование вибрационного прессования позволяет в десятки раз уменьшить необходимое давление.

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается в основном силами механического сцепления частиц порошка. С увеличением давления прессования прочность заготовки возрастает. В процессе прессования частицы порошка подвергаются упругим и пластическим деформациям, в результате чего в заготовке накапливаются значительные напряжения. После извлечения из

10

пресс-формы заготовки размеры ее изменяются за счет упругого последействия.

С |

|

|

|

|

и |

|

|

|

|

|

|

|

||

|

|

|

||

бА |

||||

|

а |

|

б |

|

|

|

|

|

|

|

|

Д |

||

в г д И

Рис. 1.2. Схемы формообразования заготовок из металлических порошков:

а– одностороннее прессование; б – двухстороннее прессование;

в– изостатическое (гидростатическое) прессование; г – прокатка;

д – одностороннее гидростатическое прессование

11

В последнее время широкое распространение получил метод

изостатического (всестороннего, |

гидростатического) |

прессования |

||||

(рис. 1.2, в) [2]. Изостатическое прессование, в основе которого |

||||||

лежит известный закон Паскаля, позволяет поместить материал в |

||||||

жидкую или газообразную среду, на которую действует |

||||||

С |

|

|

|

|

|

|

определенное давление, которое распределяется равномерно по всей |

||||||

поверхности материала. Таким образом, материал подвергается |

||||||

сжатию по мног м направлениям, образуя прессовку, которая |

||||||

обладает формой, аналогичной заготовке, но меньших размеров в |

||||||

зависимости от прессуемого материала, а также от применяемого |

||||||

давлен я. Эта технология позволяет получать материалы с |

||||||

гомогенной мелкозерн стой структурой, без сегрегаций, с высокими |

||||||

прочностными |

пластическими |

характеристиками. |

Во |

многих |

||

бА |

|

|

|

|||

случаях эти характеристики значительно превышают уровень, |

||||||

достигаемый при горячей деформации соответствующих компактных |

||||||

матерНедостаткиалов. |

гидростатического |

прессования: |

||||

невозможность получения прессованных деталей с заданными |

||||||

размерами, |

нео ходимость |

механической |

доработки |

при |

||

изготовлении |

изделий точной |

формы и размеров, а |

также малая |

|||

производительность процесса.

Одним из наи олее производительных и перспективных способов переработки порошковых материалов является прокатка. Порошок непрерывно поступаетДиз бункера в зазор между валками. При вращении валков происходят обжатие и вытяжка порошка в ленту или полосу определенной толщины (рис. 1.2, г). Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этомИслучае лента проходит через печь для спекания, а затем снова подвергается прокатке с целью придания ей заданных размеров. В бункере может присутствовать перегородка для изготовления двухслойных лент.

Самым простым и универсальным способом изготовления изделий из порошковых материалов является эластостатическое прессование (ЭлП) [2] в толстостенных эластичных оболочках (рис. 1.2, д). Применение эластомеров позволяет реализовать практически любую схему напряженно-деформированного состояния

впрессуемом материале.

Вмассовом производстве изделий типа профилей, труб и т.д. используется технология мундштучного прессования – формование

12

заготовок из смеси порошка с пластификатором путем продавливания ее чеpeз отверстие в матрице (мундштук). В качестве пластификатора применяют парафин, крахмал, поливиниловый спирт, бакелит. Этим методом получают трубы, прутки, уголки и

другие изделия большой длины. |

|

|

|

|

С |

|

|

|

|

Мундштучным формованием получают длинномерные изделия |

||||

с равномерной |

плотностью из |

плохо |

прессуемых |

материалов |

(тугоплавк е металлы и соединения, твердые сплавы, керметы на |

||||

основе окс дов |

др.). |

|

|

|

сечения |

|

|

|

|

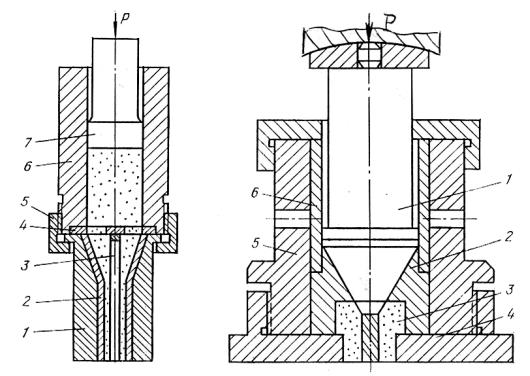

На р с. 1.3, а показана пресс-форма для прессования труб на |

||||

гидравл ческом |

прессе. В обойме |

1 с |

мундштуком |

переменного |

2 установлена звездочка 4 с ввинченной иглой 3. Над

обоймой наход |

тся матрица 6, соединенная с ней гайкой 5. |

||

бА |

заготовку |

||

Предвар тельно |

спрессованную |

цилиндрическую |

|

вставляют в матр цу выдавливают пуансоном 7 через зазор между иглой звездочки мундштуком.

Стержни получают в такой же пресс-форме, но без звездочки с иглой. Например, пресс-форма (рис. 1.3, б) для выдавливания заготовок сверл состоит из пуансона 1, матричной воронки 2 с запрессованной в нее матрицей 3 с резьбовой полостью, изготовленной из твердого сплава. Контейнер составной – корпус 5, гильза 6 и гайка – опора 4.

Динамическое (импульсное) прессование – это процессы прессования с использованием импульсных нагрузок. Отличительной

чертой является скорость |

приложения нагрузки. |

сточниками |

энергии могут быть: взрыв заряда взрывчатого вещества, энергия |

||

|

И |

|

электрического разряда в жидкости, импульсное магнитное поле, |

||

сжатый газ, вибрация. |

Д |

|

Например, применение вибрации при прессовании позволяет снизить величину прилагаемого давления примерно в 100 раз. Для этой цели используются механические вибраторы частотой 233 Гц и амплитудой 0,03 мм (см. рис. 1.3, а) [2]. Вибратор соединен гибким валом с булавой, расположенной под пресс-формой на пружинах. Время вибрационного прессования составляет: 4 – 10 с – для смесей твердых сплавов, 5 – 15 с – для порошков жаропрочных соединений, 10 – 60 с – для порошка меди. Плотность получаемых прессовок может достигать 90% теоретического значения.

13

Си бАа б

Рис. 1.3. Пресс-формы для мундштучного прессования [2]

Тонкие порошковые детали типа шайб или пластин любой

конфигурации в плане можно изготавливать методом пакетного прессования в закрытых пресс-формах с применением промежуточных проставок. Такая технология позволяет выталкивать прессовки без разрушения и добиваться почти одинаковой плотности

всех прессовок. Стальные прокладки используются неоднократно

(рис. 1.4).

Спекание заготовок проводится в электропечах сопротивления |

|

или индукционных печах, |

Д |

но чаще в вакуумной или |

|

восстановительной атмосфере, |

что способствует удалению оксидов. |

Температура спекания составляет 0,6 – 0,9 температуры плавления

основного материала порошка. Время выдержки 30 |

– 90 мин. В |

|||

процессе спекания происходит рост контактов между отдельными |

||||

|

|

|

И |

|

частицами порошка вследствие восстановления оксидов, диффузии, |

||||

рекристаллизации. Прочность изделия повышается. |

|

|||

Наибольшую |

активность |

при |

спекании |

проявляют |

мелкодисперсные порошки неравноосной формы. |

|

|||

14

С |

|

и |

|

б |

б |

а |

|

А |

|

Рис. 1.4. Пресс для ви рационного прессования (а): 1 – основание; |

|

2 – пружины; 3 – нагрузочный винт; 4 – станина; 5 – промежуточные |

|

плиты; 6 – пресс-форма; 7 – вибратор. Пресс-форма для пакетного |

|

прессования тонких деталей ( ): 1 – подставка; 2 – нижний пуансон; |

|

3 – стержень; 4 – порошок; 5 – промежуточные стальные проставки; |

|

Д |

|

6 – матрица; 7 – верхний пуансон; 8 |

– спрессованные изделия |

Спеченные материалы можно подвергать ковке, прокатке, штамповке при повышенных температурах. Обработка давлением

позволяет снизить пористость материалов и повысить их |

|

пластичность [3]. |

И |

|

|

Усадка при спекании может проявляться в изменении размеров и объема, поэтому различают линейную и объемную усадку. Обычно усадка в направлении прессования больше, чем в поперечном направлении. Порошки с развитой поверхностью уплотняются при спекании с наибольшей скоростью, как обладающие большим запасом поверхностной энергии.

При увеличении плотности прессовок усадка при спекании уменьшается.

При прессовании твердосплавных изделий в качестве пластификаторов предпочтительно использовать раствор синтетического каучука в бензине. Прочность кромок спрессованных

15

изделий, равномерность распределения плотности и легкость удаления – таковы его преимущества. Недостатком этого пластификатора (он вводится в количестве около 1,0%) является неполная отгонка, содержание углерода увеличивается на 0,1 – 0,2%. Важно обеспечить равномерное смешивание порошка с пластификатором, иначе возможно появление зон графитовых включений. Давление прессования в твердосплавном производстве невелико – 60 – 150 МПа, так как нет необходимости в получении при

прессован |

высокоплотных изделий. Пористость заготовок – около |

50%. Как показывает практика, пористость спрессованных твердых |

|

сплавов практ чески не влияет на прочность спеченных изделий. |

|

С |

|

Прессован е в жестких пресс-формах является наиболее |

|

распространенным при производстве деталей практически всех |

|

групп |

. При этом вы ираются конструкции пресс-форм, в |

сложности которых вбАмакс мальной степени устраняется неравномерное

распределен е плотности прессовок, вызываемое действием сил трения на контакте прессовок и инструмента и сложной формой изделия [4].

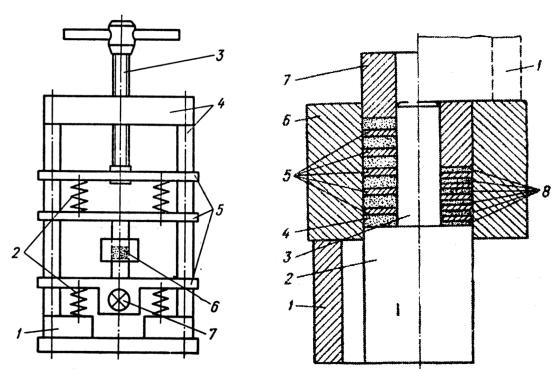

На рис. 1.5 показана пресс-форма [2] для формовки втулки 2 в матрице 3. Засыпка порошка производится тогда, когда стержень 4 и матрица подняты выталкивателем пресса вверх относительно контрпуансона 5, установленного на плите 6 (положение б). Прессование осуществляется пуансоном 1 (положение в). При опускании выталкивателя матрица стягивается с изделия и устанавливается так, что ее торец оказывается на одном уровне с торцами стержня и

контрпуансона. |

Изделие сталкивается ползушкой засыпного |

|

аппарата. |

|

И |

В практике |

порошковой |

Дметаллургии все чаще используют |

пресс-формы, в которых усилие пресса через стальной пуансон передается на контейнер из эластомера, в результате чего осевое давление преобразуется эластичной средой во всестороннее сжатие для интенсивного уплотнения порошка [4].

Эластомер должен обеспечивать близкое к гидростатическому давление на порошок. Наибольшее распространение получили полиуретаны марок СКУ-7Л, СКУ-ПФЛ, позволяющие изготовлять литьем эластичные контейнеры сложной формы. Более равномерное по высоте распределение деформаций в заготовке происходит при двухстороннем прессовании.

16

С |

|

|

и |

|

|

а |

б |

в |

Рис. 1.5. Пресс-форма для формовки деталей типа «втулка» |

||

Д |

||

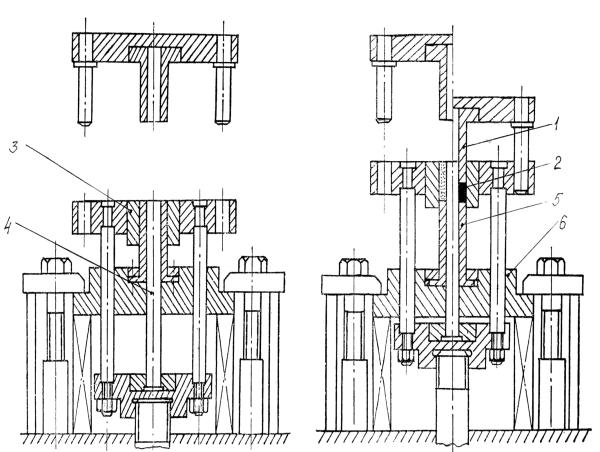

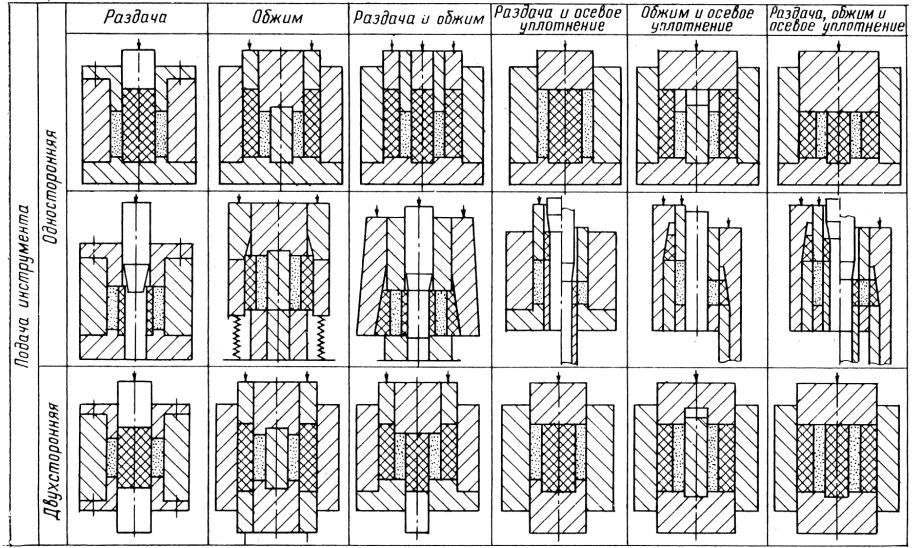

В таблбА. 1.2 представлена классификация основных схем |

||

эластостатического прессования |

трубных деталей |

[1]. В основу |

классификации положены такие технологические критерии, как схема прессования и направление движения инструмента. Среди схем с односторонним движением инструментаИвыделены схемы прессования с применением конусного инструмента.

Метод дает возможность применять как простые схемы прессования (раздача или обжим), так и комбинированные (осевое прессование с раздачей). Эти схемы позволяют осуществлять прессование втулок в направлении наименьшей толщины материала, что обеспечивает получение изделий высокой плотности при минимальных энергетических затратах.

Практика показала, что плотность деталей, деформируемых по любой из схем эластичного прессования, выше, чем при формовке в жесткой пресс-форме.

17

С |

Таблица 1.2 |

Класс ф кац я схем эластостатического прессования |

|

и |

|

б |

|

А |

|

Д |

|

И |

|

18