- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

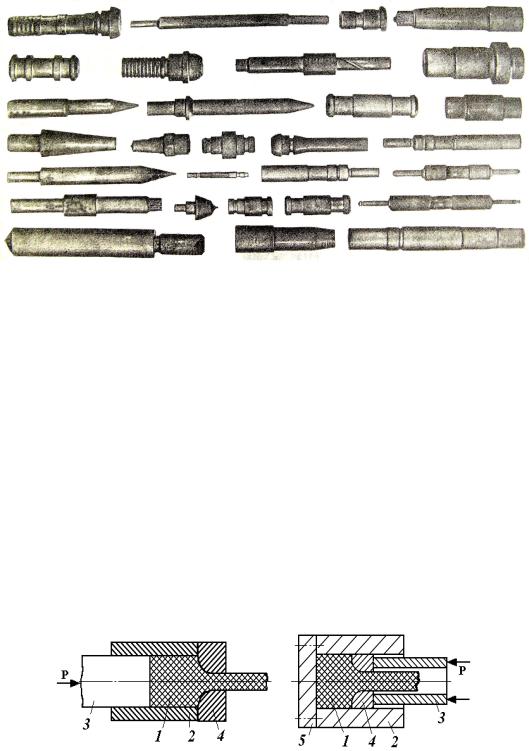

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

Для профилирования заготовок переменного сечения (рис. 3.22) широко используются станы с инструментами в виде клиньев, расположенных на валках или плоских плитах.

СиР с. 3.22. Издел я, полученные поперечно-клиновой прокаткой

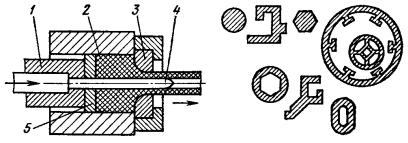

ПрессованиебАможет выполняться двумя методами. При прямом методе (рис. 3.23, а) заготовку 1 выдавливают из контейнера 2 пуансоном 3 через отверстие в матрице 4. При обратном прессовании

3.3. Прессование металлов

Прессование – процесс выдавливания металла из контейнера

через отверстие в матрице [10, 11].

(рис. 3.23, б) давление пресса передаетсяДзаготовке 1 через полый пуансон 3 с смонтированной внутри его матрицей 4. Таким образом, металл заготовки 1 течет навстречу движению пуансона. При обратном прессовании усилие на 25 – 30% меньше, чем при прямом прессовании.

И

а |

б |

Рис. 3.23. Схемы прессования: 1 – заготовка; 2 – контейнер; 3 – пуансон; 4 – матрица; 5 – держатель

74

Достоинства процессов прессования (особенности):

- реализуется одна из самых благоприятных схем нагружения, обеспечивающая максимальную пластичность – всестороннее неравномерное сжатие. Это позволяет обрабатывать даже малопластичные материалы. Благодаря этому возможна обработка с высокой степенью деформации: Fзаг/Fпресс. изд = (10 – 50)/1;

- возможность получения профилей сложной формы, в том

числе |

пустотелых, |

что зачастую невозможно при других способах |

|||

обработки пласт ческой деформацией. |

(рис. 3.24, а) при |

||||

|

прессован и |

полых профилей |

|||

движен |

пуансона |

1 |

и пресс-шайбы 5 |

металл заготовки 2 |

|

С |

|

|

|

||

выдавл вается |

з контейнера в зазор между матрицей 3 и иглой 4. |

||||

Прессован |

ем |

зготовляют изделия разнообразного сортамента |

|||

из цветных металлов |

сплавов, в том числе прутки диаметром от 3 |

||||

до 250 мм, |

д аметром от 20 до 400 мм со стенкой толщиной от |

||||

При |

|

||||

1,5 до 12 мм друг е профили (рис. 3.24, б). Из углеродистых сталей |

|||||

20, 35, 45, 50, конструкционных 30ХГСА, 40ХН, коррозионно- |

|||

стойких 12Х18Н10Т и других высоколегированных сталей прессуют |

|||

трубы с внутренним диаметром 30 – 160 мм со стенкой толщиной 2 – |

|||

10 мм. |

трубы |

||

А |

|||

|

|||

|

а |

б |

|

|

|

Д |

|

|

|

И |

|

Рис. 3.24. Схема прессования полого профиля (а) и примеры прессованных профилей (б)

При производстве изделий из труднодеформируемых и малопластичных сплавов довольно широко используются процессы гидропрессования [13, 14].

При прессовании проталкиванию металла препятствуют силы трения, поэтому контактное трение является причиной исключительно высокой энергоёмкости процесса. Более 60% энергии пресса затрачивается на преодоление сил трения.

75

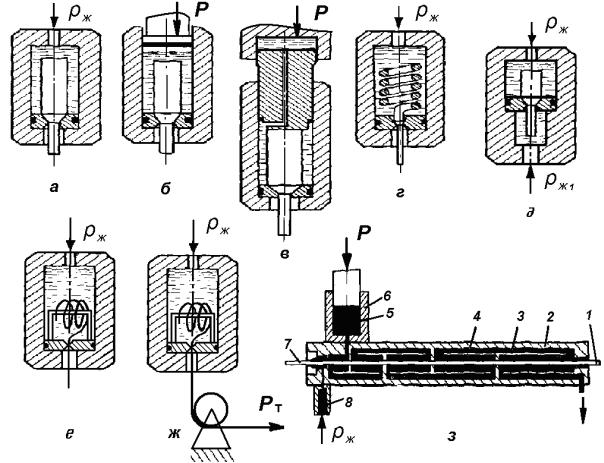

Силы трения можно снизить принудительной подачей смазки в матрицу и контейнер или заполнением зазоров между заготовкой, контейнером и матрицей газами, жидкостями или квазижидкими средами. На рис. 3.25 приведены схемы установок различных типов для прессования прутков и проволоки, а также для непрерывного

Спрессования проволоки.

и бА Д

Рис. 3.25. Основные схемы гидропрессования сплошныхИметаллических заготовок: а – компрессорное гидростатическое прессование;

б – бескомпрессорное (прямое) гидропрессование; в – гидромеханическое прессование; г – гидропрессование длинной заготовки; д – гидростатическое прессование с противодавлением; е – гидропрессование проволокой заготовки

сбобины; ж – гидропрессование проволоки с натяжением;

з– непрерывное прессование : 1 – пруток; 2 – контейнер; 3 – возвратные каналы; 4 – «проталкивающая» жидкость; 5 – камера; 6 – установка сжатия

«проталкивающей» жидкости; 7 – изделие; 8 – источник высокого давления «формующей» жидкости

76

В установке, схема которой приведена на рис. 3.25, з, для |

||||

достижения непрерывности процесса используется активный |

||||

характер вязкого трения жидкости. Проволочная заготовка |

||||

непрерывно поступает в контейнер 2. Контейнер разбит на ряд зон, в |

||||

которых создан направленный поток «проталкивающей» жидкости. |

||||

С |

|

|

|

|

Вязкость жидкости подбирают так, чтобы продольное усилие вязкого |

||||

трения, возникающее при обтекании прутка, было достаточным для |

||||

проталк ван я заготовки в формующую зону. Для успешного |

||||

протекан я |

процесса необходимо |

определенное превышение |

||

воронки |

|

|

||

давлен я «формующей» жидкости над осевыми напряжениями. |

||||

Поэтому ж дкость |

дополнительно |

подают в область матричной |

||

от |

сточн ка 8 (вынесенного или прямого действия). |

|||

Установки прямого гидропрессования проектируются в двух |

||||

бА |

||||

вариантах (р |

с. 3.26 |

3.27). |

|

|

|

|

|

Д |

|

Рис. 3.26. |

|

|

И |

|

|

|

Рис. 3.27. Установка с |

||

Гидроэкструзионная |

независимой камерой сжатия: |

|||

установка прямого действия: |

|

1 – плунжер; 2 – опора; |

||

1 – пресс-штемпель; 2 – пресс- |

|

3 – контейнер; 4 – затвор; |

||

шайба с уплотнительным |

5 – заготовка; 6 – рабочий |

|||

узлом; 3 – контейнер; |

цилиндр; 7 – калиброванное |

|||

4 – заготовка; |

|

кольцо; 8 – запор матрицы; |

||

5 – матричный узел |

9 – подводящая магистраль |

|||

|

|

|

77 |

|

В установки (см. рис. 3.25, а, б, г, д, е, ж) жидкость высокого давления подается от мультипликаторов или гидрокомпрессоров

(рис. 3.28 и 3.29).

С |

|

и |

|

бА |

|

Рис. 3.28. Устройство |

Рис. 3.29. Устройство |

мультипликатора |

гидрокомпрессора |

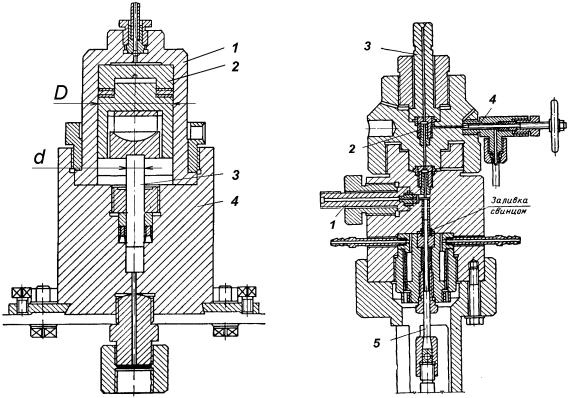

Устройство и принцип работы мультипликатора видны из рис. |

||

3.28. При подаче масла в цилиндр низкого давления 1 происходит |

||

И |

||

перемещение поршня 2, который толкает плунжер |

3. |

При |

перемещении плунжера давлениеДжидкости в цилиндре 4 |

и в |

|

связанной с ним системе возрастает. Вследствие разности диаметров поршня низкого давления D и плунжера d давление в цилиндре высокого давления будет в D2/d2 раз выше, чем в цилиндре низкого давления (рж до 800 – 1500 МПа).

Несмотря на возможность повышать давление многократно, установки с мультипликатором отличаются низкой производительностью, процесс подготовки установок весьма трудоемок.

Для создания давления в контейнере может быть применена система, состоящая из газового аккумулятора, гидрокомпрессора и

78

ресивера. Жидкостно-газовый аккумулятор подает рабочую жидкость в гидрокомпрессор под давлением 10 МПа. Из гидрокомпрессора жидкость поступает в ресивер – сосуд высокого давления. Ресивер служит для накопления в большом объеме (по сравнению с объемом

контейнера) жидкости высокого давления (рж до 2000 – 3500 |

|||||

С |

|

|

|

|

|

МПа).Разрез рабочей головки гидрокомпрессора показан на рис. |

|||||

3.29. Давление создается плунжером 5, который приводится в |

|||||

движен е от кр вош пно-шатунного механизма. Рабочая жидкость |

|||||

забирается |

з аккумулятора через штуцер 1. Штуцер 3 соединен с |

||||

ями |

4 осуществляются заполнение всей |

||||

ресивером. |

Через вентиль |

||||

системы |

сброс давления. При перемещении плунжера 5 жидкость |

||||

небольш |

порц |

нагнетается в ресивер. Обратный поток |

|||

жидкости удерж вается клапаном 2. |

|

|

|||

|

более |

внедрении |

технологий |

||

Знач тельные |

трудности при |

||||

гидропрессован |

возникают из-за того, что давления жидкости |

||||

составляют |

1000 МПа. Поэтому |

уплотнения |

выдерживают |

||

небольшое кол чество циклов: 2 – 3 при давлении 1500 – 2000 МПа, 10 – 15 при давленииА1000 – 1500 МПа. Поэтому их

конструированию и размещению в установке уделяют особое внимание. Уплотняющие элементы могут быть подвижными (крепятся на пуансоне) и неподвижными. Передающие среды должны удовлетворять требованиям: иметь минимальную

могут быть твёрдыми (свинец иДего сплавы, фторопласт, материалы на основе графита или дисульфита молибдена), жидкими, порошкообразными.

сжимаемость, сохранять свойства при различных температурах, не взаимодействовать с материалом заготовки, иметь низкую теплопроводность и теплоёмкость, сохранять химический состав, не быть токсичными, огне- и взрывоопасными, быть пластичными. Они

Следует учитывать, что вязкость жидкостей возрастает с увеличением давления. Например, при 400 МПа вязкость воды

И

увеличивается в 1,35 раза, керосина – в 50 раз, масла трансформаторного – в 4500 раз. Масло «замерзает» при 1000 МПа. При горячем выдавливании вязкость снижается.

При холодном гидропрессовании используют керосин, масло касторовое или веретенное (до 500 МПа), глицерин, этиленгликоль с глицерином, изопентан с бензином, бензин Б70, воду (при

79

р = 1000 МПа); при горячем гидропрессовании – битум, битум с графитом, стекла, расплавы солей, графит.

Значительные трудности при внедрении технологий |

|||

гидропрессования возникают из-за того, что давление жидкости |

|||

составляет более 1000 МПа; уплотнения выдерживают небольшое |

|||

С |

|

|

|

количество циклов: 2 – 3 при давлении 1500 – 2000 МПа, 10 – 15 при |

|||

давлении 1000 – 1500 МПа. Поэтому их конструированию и |

|||

размещен ю в установке уделяют особое внимание. |

|||

Уплотняющ е элементы могут быть подвижными (крепятся на |

|||

значительно |

|

||

пуансоне) |

неподв жными. Запирающее действие первых зависит |

||

от качества |

зготовления полости контейнера на всей длине, даже |

||

небольш е р ски пр водят к утечке жидкости; у вторых стойкость |

|||

|

выше. |

|

|

либо |

высокими давлениями в |

||

Уплотнен |

еспечивается |

||

контактных зонах, |

о самоуплотняющейся системой, в которой |

||

уплотнен е улучшается по мере увеличения давления жидкости. |

|||

Выбор способа уплотнения зависит от типа установки и диапазона |

|||

|

|

А |

|

давления жидкой среды. |

|

||

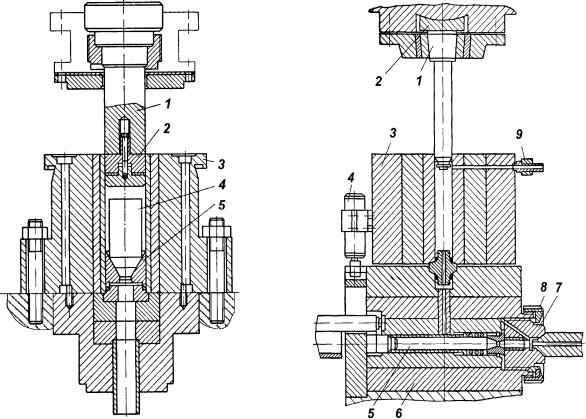

Наиболее распространенным и |

эффективным является |

||

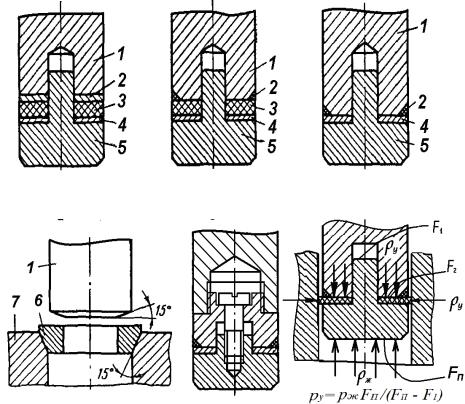

уплотнение, предложенное Бриджменом и основанное на использовании принципа так называемой некомпенсированной площади. Этот тип подвижного уплотнения показан на рис. 3.30, а, б, в. В пуансоне 1 имеется глухое отверстие, в которое плотно входит стержень грибка 5. Между грибком и пуансоном устанавливают набор шайб. Шайбы 2 и 4 изготовлены из меди М3, шайба 3 – из фторопласта 4. Во время работы установки давление на шайбы

всегда больше давления жидкостиДв контейнере. Шайбы, деформируясь, заполняют зазор между пуансоном и контейнером. Уплотнение может надежно работать и при отсутствии фторопластового кольца (рис. 3.30, в).

Надежное уплотнение получается при запрессовке в контейнер

И

7 медного кольца по схеме, представленной на рис. 3.30, г. Недостаток такого уплотнения – необходимость изготовления большого количества медных колец 6 (повторное использование кольца невозможно), а также трудность последующего извлечения кольца из контейнера. Второй недостаток свойственен и уплотнениям грибкового типа при выполнении их по схеме, представленной на рис. 3.30, а, б, в: грибок с уплотнительными

80

шайбами, как правило, остается в контейнере и для их извлечения приходится разбирать всю установку.

Са |

в |

и |

|

б |

|

А |

е |

г д |

|

Д |

|

Рис. 3.30. Основные способы уплотнения пуансона

При давлениях жидкости до 3000 МПа для пуансона может использоваться неподвижная конструкция уплотнения сальникового типа (рис. 3.31, а), исключающая необходимость точной подгонки плунжера к внутреннему диаметру контейнераИ. При этом диаметр нажимного кольца 1 из закаленной стали ШХ15 точно подгоняли по размеру плунжера и его гнезду. Подпорные кольца 2, 3 и 5 изготавливали из бронзы, а уплотняющее кольцо 4 – из фторопласта и вставляли в гнездо с натягом.

Матрицы (рис. 3.31, б) в контейнере уплотнялись с помощью только двух колец; опорное кольцо 6 из бронзы или латуни устанавливали с небольшим зазором, а фторопластовое кольцо 7 – между матрицей 8 и контейнером – с натягом.

На рис. 3.32 показано неподвижная конструкция уплотнения матрицы при гидростатическом прессовании, которое представляет

81