- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

Особенность конструирования штампов ГКМ такова, что полости матриц для операций, требующих для деформирования металла приложения наибольших сил, располагаются ближе к центру блока (рис. 3.47, IV – окончательная высадка фланца).

С |

|

и |

|

бАа |

б |

Д |

|

Рис. 3.47. Инструмент (а) и переходы штамповки (б) детали «полуось» |

|

автомобиля: I, II – набор металла под утолщение; III – черновая штамповка |

|

И |

|

фланца; IV – окончательная высадка фланца |

|

3.6.2. Разработка технологии открытой объемной штамповки

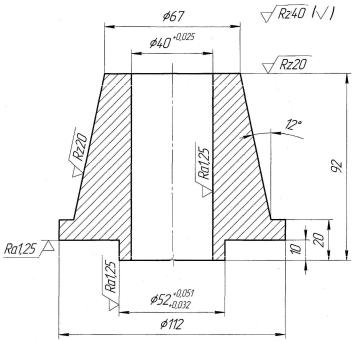

Базовой для разработки технологий является информация о характеристике материала детали, требованиях к расположению волокон макроструктуры, размерной точности, о форме детали (по рабочему чертежу, рис. 3.48), о шероховатости поверхностей.

Чертёж поковки разрабатывается по чертежу готовой детали в соответствии с ГОСТ 7505–89 [32].

98

Алгоритм разработки чертежа поковки (заготовки под механическую обработку) следующий:

- определить положение поковки в верхней и нижней половинах штампа;

- определить класс точности поковки в зависимости от вида технологического оборудования;

- выбрать плоскость разъёма штампа (не всегда плоскую); - определ ть группу стали; - определ ть степень сложности поковки;

- определ ть |

сходный индекс; |

- выбрать пр пуски на механическую обработку; |

|

С |

на размеры холодной поковки; |

- выбрать |

|

- определ ть зоны, в которых необходимо сделать напуски (за |

|

счет штамповочных уклонов и радиусов скруглений, «заполнения» |

|

допуски поперечныхбАканавок, впадин зу ьев и шлицев, шпоночных пазов,

перемычек отверст й др.);

- сформ ровать чертеж холодной поковки; - сформировать чертеж горячей поковки, по размерам которой

изготавливаются полости штампов; - определить форму и размеры исходной заготовки.

Д И

Рис. 3.48. Рабочий чертеж детали «втулка»

99

3.6.3. Определение класса точности поковки

Класс точности поковки устанавливается по табл. 3.3.

Таблица 3.3

Выбор класса точности поковок

|

|

Технологическое оборудование, |

|

|

Класс точности |

|

||||

|

|

технологический процесс |

|

Т2 |

|

Т3 |

Т4 |

Т5 |

|

|

|

ГШП; открытая (облойная) штамповка |

|

|

|

|

+ |

+ |

|

||

|

ГШП; закрытая штамповка |

|

+ |

|

+ |

|

|

|

||

|

ГКМ; открытая (облойная) штамповка |

|

|

|

|

+ |

+ |

|

||

|

ПГШМ; открытая (облойная) штамповка |

|

|

|

|

+ |

+ |

|

||

С |

|

|

|

|

|

|

|

|

||

|

|

3.6.4. Определение группы стали |

|

|

||||||

|

В |

соответств |

с ГОСТ 7505–89 |

деформируемые |

стали |

|||||

подразделяются на |

группы в зависимости от среднего массового |

|||||||||

|

три |

|

|

|

|

|

|

|

||

содержан я углерода |

легирующих элементов (Si, Mn, Cr, Ni, W, V, |

|||||||||

Ti, Al |

т.д.): |

|

|

|

|

|

|

|

|

|

долей легирующихбАэлементов от 2,0 до 5,0%; М3 – с массовой долей углеродаДсвыше 0,65% и суммарной

М1 – с массовой долей углерода до 0,35% и суммарной долей

легирующих элементов до 2,0%;

М2 – с массовой долей углерода от 0,35 до 0,65% и суммарной

долей легирующих элементов более 5,0%.

Такое подразделение сталей учитывает их различное

сопротивление деформированию и соответственно различный износ штампов.

3.6.5. Определение степени сложностиИпоковки

Степень сложности получаемой поковки является одной из характеристик, определяющих величину назначаемых припусков и допусков. Степень сложности Сi определяется путем вычисления отношения массы Мп (объема Vп) поковки к массе Mф (объему Vф) геометрической фигуры, в которую вписывается форма поковки:

Сi = Mп / Mф.

Установлены четыре степени сложности поковок: C1 – свыше

0,63; C2 – от 0,32 до 0,63; C3 – от 0,16 до 0,32; C4 – до 0,16.

100

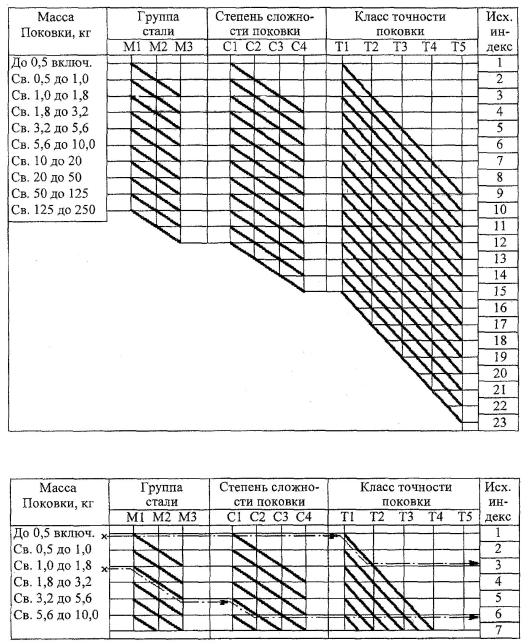

3.6.6. Определение исходного индекса

Исходный индекс (ИИ) – комплексный показатель,

характеризующий поковку в целом, от величины которого зависят |

|

припуски и допуски на размеры поковки (ГОСТ 7505–89). |

|

С |

|

Исходный индекс выбирается по рис. 3.49, а, следуя примеру, |

|

который приведен на рис. 3.49, б. |

|

и |

|

бА |

|

Д |

|

а |

И |

|

|

б

Рис. 3.49. Номограмма для определения ИИ; пример выбора для поковки массой до 0,5 кг (М1, С1, Т2) (а), для поковки с массой до 1,8 кг (М3, С2. Т1) (б)

101

|

Для определения ИИ находим в графе «Масса поковки» (масса |

||||||||

|

расчетная) соответствующую данной массе строку и перемещаемся |

||||||||

|

вправо по горизонтали или по утолщенным наклонным линиям |

||||||||

|

вправо вниз до пересечения с вертикальными линиями, |

||||||||

|

соответствующими заданным величинам М, С, Т, а затем до колонки |

||||||||

С |

|

|

|

|

|

|

|||

|

«Исходный индекс». |

|

|

|

|

|

|

||

|

|

начала вычисляется масса поковки расчетная: |

|

|

|||||

|

|

|

|

Мпр = Мд · Кр, |

|

|

|

||

|

детали |

|

|

|

|

|

|||

|

где Кр |

|

– расчетный коэффициент по ГОСТ 7505–89 (табл. 3.4), |

||||||

|

Мд – масса готовой |

|

, кг. Это масса металла, который |

||||||

|

подвергается пласт ческой деформации (в эту массу не входит масса |

||||||||

|

облоя). |

бА |

Таблица |

||||||

|

|

|

|

|

|

||||

3.4 |

|

|

|

|

|

|

|||

|

Значение расчетного коэффициента |

|

|

||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||

|

Группа |

|

Характер ст ка детали |

|

Типовые представители |

Кр |

|||

|

1 |

|

Удлиненной формы: |

|

|

Валы, оси, цапфы, шатуны |

1,3 – 1,6 |

|

|

|

1.1 |

|

- с прямой осью; |

|

|

|

|||

|

|

|

|

Рычаги |

|

1,1 – 1,4 |

|

||

|

1.2 |

|

- с изогнутой осью |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

2 |

|

Круглые и многогранные |

|

|

|

|

|

|

|

|

|

в плане: |

|

|

|

|

|

|

|

2.1 |

|

- круглые |

|

|

Шестерни, фланцы |

1,5 – 1,8 |

|

|

|

2.2 |

|

- многогранные |

|

|

Фланцы, ступицы, гайки |

1,3 – 1,7 |

|

|

|

2.3 |

|

- с отростками |

|

|

Крестовины, вилки |

1,4 – 1,6 |

|

|

|

3 |

|

Комбинированной |

|

|

Кулаки, коленчатые валы |

1,3 – 1,8 |

|

|

|

|

|

конфигурации |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

4 |

|

С большим объемом |

|

|

|

И |

|

|

|

|

|

|

Балки передних осей, рычаги |

|

|

|||

|

|

|

необрабатываемых |

|

|

Дпереключения коробок 1,1 – 1,3 |

|

||

|

|

|

поверхностей |

|

|

передач, крюки |

|

|

|

|

5 |

|

С отверстиями, |

|

|

Полые валы, фланцы, блоки |

|

|

|

|

|

|

углублениями, |

|

|

шестерен |

|

1,8 – 2,2 |

|

|

|

|

поднутрениями |

|

|

|

|

|

|

|

|

|

3.6.7. Выбор припусков на механическую обработку [2] |

||||||

Припуски – предусмотренные (односторонние) увеличения размеров поковки по сравнению с номинальными размерами детали,

102

обеспечивающие после обработки поковки на металлорежущих станках требуемые размеры и шероховатость поверхностей детали.

Общий припуск включает основной (табл. 3.5) и дополнительный (табл. 3.6) припуски.

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.5 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

Основные припуски на механическую обработку (на сторону) |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Исходный |

|

|

|

|

|

|

Дл на, ш р на, диаметр, глубина и высота детали, мм |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

100/ |

10/ |

-/ |

|

100/ |

10/ |

-/ |

|

100/ |

10/ |

|

-/ |

|

100/ |

10/ |

|

|

-/ |

100/ |

10/ |

-/ |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

От 40 |

От 100 |

|

|

|

От 160 |

|

|

|

От 250 |

|

||||||||||

|

|

|

|

индекс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

До 40 |

|

до 100 |

до 160 |

|

|

|

до 250 |

|

|

|

до 400 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

Шероховатость поверхности детали, Rz/Ra |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

12,5 |

|

1,6 |

|

1,25 |

|

12,5 |

1,6 |

1,25 |

|

12,5 |

1,6 |

|

1,25 |

|

12,5 |

|

1,6 |

|

1,25 |

12,5 |

|

1,6 |

|

1,25 |

|

||

|

9 |

1,0 |

|

1,3 |

|

1,4 |

|

1,1 |

1,4 |

1,5 |

|

1,2 |

1,5 |

1,6 |

|

1,3 |

|

1,6 |

|

|

1,8 |

1,4 |

|

1,7 |

|

1,9 |

|

||||

|

10 |

1,1 |

|

1,4 |

|

|

бА |

|

1,7 |

|

|

1,9 |

1,5 |

|

1,8 |

|

2,0 |

|

|||||||||||||

|

|

|

1,5 |

|

1,2 |

1,5 |

1,6 |

|

1,3 |

1,6 |

1,8 |

|

1,4 |

|

|

|

|

|

|

||||||||||||

|

11 |

1,2 |

|

1,5 |

|

1,6 |

|

1,3 |

1,6 |

1,8 |

|

1,4 |

1,7 |

1,9 |

|

1,5 |

|

1,8 |

|

|

2,0 |

1,7 |

|

2,0 |

|

2,2 |

|

||||

|

12 |

1,3 |

|

1,6 |

|

1,8 |

|

1,4 |

1,7 |

1,9 |

|

1,5 |

1,8 |

2,0 |

|

1,7 |

|

2,0 |

|

|

2,2 |

1,9 |

|

2,3 |

|

2,5 |

|

||||

|

13 |

1,4 |

|

1,7 |

|

1,9 |

|

1,5 |

1,8 |

2,0 |

|

1,7 |

2,0 |

2,2 |

|

1,9 |

|

2,3 |

|

|

2,5 |

2,0 |

|

2,5 |

|

2,7 |

|

||||

|

14 |

1,5 |

|

1,8 |

|

2,0 |

|

1,7 |

2,0 |

2,2 |

|

1,9 |

2,3 |

2,5 |

|

2,0 |

|

2,5 |

|

|

2,7 |

2,2 |

|

2,7 |

|

3,0 |

|

||||

|

15 |

1,7 |

|

2,0 |

|

2,2 |

|

1,9 |

2,3 |

2,5 |

|

2,0 |

2,5 |

2,7 |

|

2,2 |

|

2,7 |

|

|

3,0 |

2,4 |

|

3,0 |

|

3,3 |

|

||||

|

16 |

1,9 |

|

2,3 |

|

2,5 |

|

2,0 |

2,5 |

2,7 |

|

2,2 |

2,7 |

3,0 |

|

2,4 |

|

3,0 |

|

|

3,3 |

2,6 |

|

3,2 |

|

3,5 |

|

||||

|

17 |

2,0 |

|

2,5 |

|

2,7 |

|

2,2 |

2,7 |

3,0 |

|

2,4 |

3,0 |

3,3 |

|

2,6 |

|

3,2 |

|

|

3,5 |

2,8 |

|

3,5 |

|

3,8 |

|

||||

|

18 |

2,2 |

|

2,7 |

|

3,0 |

|

2,4 |

3,0 |

3,3 |

|

2,6 |

3,2 |

3,5 |

|

2,8 |

|

3,5 |

|

|

3,8 |

3,0 |

|

3,8 |

|

4,1 |

|

||||

|

19 |

2,4 |

|

3,0 |

|

3,3 |

|

2,6 |

3,2 |

3,5 |

|

2,8 |

3,5 |

3,8 |

|

3,0 |

|

3,8 |

|

|

4,1 |

3,4 |

|

4,3 |

|

4,7 |

|

||||

|

20 |

2,6 |

|

3,2 |

|

3,5 |

|

2,8 |

3,5 |

3,8 |

|

3,0 |

3,8 |

4,1 |

|

3,4 |

|

4,3 |

|

|

4,7 |

3,7 |

|

4,7 |

|

5,1 |

|

||||

|

|

|

|

|

|

|

|

Дополнительный припуск на сторону, мм |

|

Таблица 3.6 |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

Наибольший размер поковки, |

|

|

|

|

|

Класс точности |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

мм |

|

|

|

|

Т1 |

|

|

Т2 |

|

|

|

Т3 |

|

|

Т4 |

|

|

|

Т5 |

|

|||

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|||||||||||||||||||

|

|

|

|

|

До 100 включительно |

|

|

0,1 |

0,2 0,2 0,3 |

|

0,4 |

|

|||||||||||||||||||

|

|

|

|

|

Св. 100 до 160 |

|

|

|

0,2 |

|

|

0,2 |

|

|

0,3 |

|

|

|

0,4 |

|

|

|

0,5 |

|

|||||||

|

|

|

|

|

Св. 160 до 250 |

|

|

|

0,2 |

|

|

0,3 |

|

|

0,4 |

|

|

|

0,5 |

|

|

|

0,6 |

|

|||||||

|

|

|

|

Дополнительные припуски учитывают отклонения формы |

|||||||||||||||||||||||||||

|

поковки за счет сдвига верхней и нижнейИполовин штампов, |

||||||||||||||||||||||||||||||

|

искривления поковки, двойной термической обработки и др. |

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

Припуски Z1, Z2, назначаемые на параллельные поверхности, |

|||||||||||||||||||||||||||

|

имеющие различную шероховатость, естественно, будут отличаться. |

||||||||||||||||||||||||||||||

|

Они определяются для |

одних линейных размеров, |

но по разным |

||||||||||||||||||||||||||||

103