- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

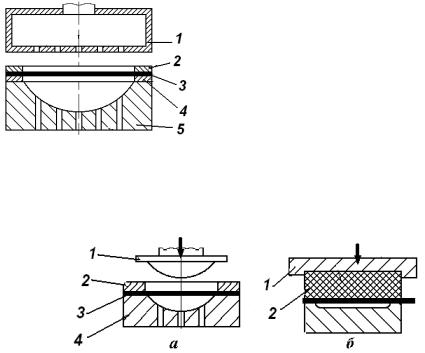

Рис. 6.5. Схема пневматической формовки: 1– нагнетатель воздуха; 2 – кольцо прижимное; 3 – заготовка; 4 – кольцо опорное; 5 – матрица

С |

Изделия |

из термопластичных |

||

|

||||

пластмасс могут формоваться |

жестким |

или |

эластичным |

|

инструментом. Схемы процессов приведены на рис. 6.6. |

|

|||

и |

|

|

|

|

обойма |

|

|

|

|

Р с. 6.6. Штамповки пластмасс: жестким пуансоном (а): |

||||

А |

|

|||

1 – пуансон; 2 – прижим; 3 – заготовка; 4 |

– матрица; |

|

||

эластичным пуансоном ( ): 1 – |

|

; 2 – пуансон эластичный |

||

6.3. Основы технологии производства изделий из резины

Резины – продукт вулканизации каучуков, смешанных с различными добавками и наполнителями. Под вулканизацией понимают процесс сшивки макромолекулкаучукавпространственно-

сетчатую |

структуру с |

целью получения высокоэластичного |

|||||

материала. |

|

|

|

|

|

И |

|

Основой резины являетсяДкаучук натуральный (НК) или |

|||||||

синтетический (СК). Подавляющее большинство резиновых |

|||||||

материалов |

производится |

на |

основе |

синтетических |

каучуков |

||

(известно |

около 250 |

видов). |

Наиболее |

важное практическое |

|||

применение |

имеют |

каучуки бутадиеновые, бутадиен-стирольные, |

|||||

бутадиен-нитрильные, |

хлоропреновые, полиуретановые, |

бутиловые, |

|||||

кремнийорганические и др.

Помимо каучуковой основы в состав вулканизируемой смеси входят вулканизирующие вещества (агенты). Для большинства каучуков агентом номер один является сера, сшивающая макромолекулы каучука за счет образования поперечных связей

259

между ними. При небольших добавках серы (массовая доля до 5%) |

|||

образуется редкосетчатый полимер, обладающий высокой |

|||

пластичностью. По мере увеличения содержания серы твердость |

|||

полимера возрастает и при массовой доле серы свыше 30% |

|||

образуется твердый материал – эбонит. Кроме серы в качестве |

|||

С |

|

|

|

вулканизирующих агентов могут использоваться селен, оксиды |

|||

некоторых металлов и другие вещества. |

|

|

|

Наполн тели вводят для улучшения |

механических |

свойств |

|

(сажа, окс д ц нка) и снижения стоимости (мел, барит, тальк) |

|||

изделия |

|

используются |

|

резины. Иногда в качестве наполнителей |

|||

измельченные про зводственные отходы резины и старые резиновые |

|||

. |

|

|

|

Ант окс данты (противостарители) |

замедляют |

процесс |

|

бА |

|

|

|

старен я рез ны в результате окисления. К ним относятся альдоль и неозон Д.

Мягч тели (пластификаторы) составляют 8 – 30% от массы каучуковой основы. Мягчителями служат вазелин, парафин, растительные масла, итумы и другие вещества.

Для приготовления резиновой смеси каучук разрезают на куски и пластифицируют (размягчают) путем многократного пропускания через нагретые валки, предварительно подогретые до температуры

40 – 50 оС. Находясь в пластичном состоянии, каучук обладает

Листы резины, полученные прокаткойДна каландрах, сматывают в рулоны и используют затем в качестве полуфабриката для других процессов формообразования резиновых деталей.

способностью хорошо смешиваться с другими компонентами. Получается сырая резина – пластичная клейкая масса.

Валки каландров снабжаются системой внутреннего обогрева или охлаждения, что позволяет регулировать температурный режим.

Во избежание слипания резины в рулоне ее посыпают тальком или мелом при выходе из каландра.

И

Резиновые изделия сложной формы получают выдавливанием, прессованием, литьем под давлением (аналогично схемам обработки пластмасс). Сам процесс вулканизации проводят при температуре 140 – 180 °С с использованием специального технологического оборудования.

Высокая эластичность, способность к большим обратимым деформациям, стойкость к действию активных химических веществ,

260

малая водо- и газопроницаемость, хорошие диэлектрические и другие свойства резины обусловили ее применение во всех отраслях народного хозяйства.

|

6.4. Характеристика композиционных материалов |

||||

С |

прочностных |

свойств |

конструкционных |

||

Повышение |

|||||

матер алов является важнейшей проблемой в машиностроении. |

|||||

Однако по мере увеличения прочности материалов происходит |

|||||

возможности |

|

|

|

||

резкое сн |

жен е |

х пластичности, увеличивается склонность к |

|||

хрупкому |

разрушен ю. Создание |

материалов, |

представляющих |

||

собой композ ц |

мягкой матрицы и распределённых в ней |

||||

высокопрочных волокон второй фазы, значительно расширяет их |

|||||

|

бА |

|

|||

эксплуатац онные |

|

. |

|

|

|

В настоящее время созданы искусственные композиты на |

|||||

металл ческой |

неметаллической |

основах. Общим для этих |

|||

композ ц онных материалов является то, что они представляют объёмное сочетание разнородных компонентов, один из которых является связующим, а другой наполнителем. Связующий компонент обладает пластичностью, а наполнитель – высокой прочностью и жёсткостью. Кроме того, композиции имеют свойства, которыми не располагают отдельные составляющие.

Из всего многообразия применяемых композиционных

материалов |

в |

зависимости |

от |

формы |

поверхности раздела |

||

выделяются |

две основные группы: |

материалы |

матричного типа, |

||||

состоящие из упрочняющих |

частиц или |

армирующих |

элементов, |

||||

|

|

|

|

|

И |

||

соединенных связующим веществом; материалы слоистого типа, к |

|||||||

которым следует отнести биметаллыД, а также различного рода |

|||||||

многослойные металлические материалы. |

|

|

|

||||

Для создания рациональных композиций материалов как |

|||||||

первой, так |

и |

второй групп очень важно |

изучить |

процессы |

|||

взаимодействия компонентов. Это взаимодействие может быть как физико-механическим (возникающим в процессе совместного деформирования), так и химическим (образующимся в результате протекания диффузионных процессов). Следует различать первичное

взаимодействие между компонентами, |

развивающееся |

при |

изготовлении материала, и вторичное, |

возникающее в |

условиях |

261

службы материала при различных режимах теплового и механического нагружения.

Работоспособность динамических конструкций (аэрокосмических, энергетических, строительных и др.) может быть повышена за счет использования конструкционных материалов, обладающих уникальными свойствами. Такими материалами являются композиционные материалы (композиты, КМ), которые

состоят з двух |

более разнородных по химическому составу и |

структуре компонентов, определенным образом распределенных по |

|

объему детали ( здел я). Это дает возможность конструировать |

|

материалы с заданными свойствами. |

|

С |

|

По прочности, сопротивлению тепловому воздействию и |

|

особенно по надежности КМ превосходят любой из своих компонентов |

|

в отдельности (та л. 6.1). Они о ладают свойствами, не присущими |

|

индив дуальным компонентам. КМ имеют более высокие значения |

|

временноговлениясопрот и предела выносливости (на 50–100% |

|

больше, чем у о ычных сплавов), у них более высокие модуль упругости и удельная прочность, они обладают пониженной склонностью к трещиноо разованию. Применение КМ повышает жесткость конструкций при одновременном снижении их материалоемкости.

бА |

Таблица6.1 |

|||

|

|

|||

Значения механических свойств волокнистых композитов |

||||

Композиция |

σв, МПа |

σ–1, МПа |

Е, МПа |

|

|

|

|

|

|

Магний–бор (ВКМ-1) |

1300 |

500 |

220 |

|

|

Д |

|

|

|

Алюминий–углерод (ВКУ1) |

900 |

300 |

220 |

|

Алюминий–сталь (КАС-1А) |

1700 |

350 |

110 |

|

|

|

И |

|

|

|

|

|||

Для композиционных конструкционных материалов характерно то, что состав, форма и свойства компонентов материала определены заранее, а компоненты присутствуют в количествах, обеспечивающих заданные свойства материал. Все КМ состоят из матрицы и наполнителей.

Матрицей называют компонент, который связывает разнородные материалы, позволяет изготовить изделие необходимой

262

формы, воспринимает и перераспределяет нагрузки на наполнитель |

|||||||

от внешних нагрузок, прикладываемых к несущему упрочняющему |

|||||||

компоненту. Прочностные характеристики материала матрицы |

|||||||

являются определяющими при сдвиговых нагрузках, при нагружении |

|||||||

композита в направлениях, отличных от ориентации волокон, а |

|||||||

С |

|

|

|

|

|

||

также при циклическом нагружении. Поэтому материал матрицы |

|||||||

должен быть пластичным и обладать высокой прочностью |

|||||||

контактного |

вза модействия |

(адгезионной |

прочностью) с |

||||

поверхностью наполн теля. |

|

|

|

|

|||

зависят |

|

также |

уровень |

рабочих |

|||

Матер ал матр цы определяет |

|||||||

температур с стемы, работоспособность во влажной среде, |

|||||||

облучен ях |

при друг х воздействиях внешней среды. От матрицы |

||||||

|

теплоф |

з ческие, |

электрические и |

другие |

свойства |

||

композ та. |

кобальт |

|

|

|

|||

|

|

|

|

|

|

|

|

КМ разрабатываются с металлической или неметаллической |

|||||||

матрицей. В качестве металлической матрицы (компактной или |

|||||||

порошковой) |

спользуют алюминий, магний, медь, железо, никель, |

||||||

вольфрам, |

|

|

А |

|

|||

|

|

, титан и различные сплавы; неметаллические |

|||||

матрицы: полимерные (эпоксидные, фенолформальдегидные, |

|||||||

полиамидные и др.), углеродные и керамические материалы, глины, |

|||||||

цемент. |

|

|

|

|

|

|

|

Наполнители, |

распределенные в |

связующем, |

оказывают |

||||

определяющее влияние на свойства композита. Они является разделенным компонентом и играют усиливающую или армирующую роль. В качестве наполнителя, как правило, используют более прочное вещество: металлы компактные, порошковые и чешуйчатые,

|

|

|

И |

||

ткани из различных материалов, картон, бумагу, древесную муку, |

|||||

волокна асбеста, |

очесы хлопкаДи льна, солому, волокна растений, |

||||

графит, тальк, технический углерод, силикаты, кварц, стекло, |

|||||

полимеры, нитевидные кристаллы и усы. Наполнитель может быть |

|||||

порошковым, волокнистым, пластинчатым. |

|

|

|

||

В зависимости от характера взаимодействия с материалом |

|||||

матрицы наполнители могут |

быть инертными |

и активными |

|||

(упрочняющими). |

Механизм |

взаимодействия |

матрицы |

с |

|

наполнителем определяется химической природой этих материалов и состоянием поверхности наполнителя. Наибольший эффект усиления достигается при возникновении между наполнителем и материалом матрицы химических связей, значительного

263

адгезионного взаимодействия, механического взимодействия (связь строительного бетона с металлической арматурой). Наполнители, способные к такому взаимодействию с матрицей, называются активными. Инертными называются наполнители, не способные к этому взаимодействию. Последние применяют для облегчения

переработки или снижения стоимости изделий. |

|

||

Композиционные |

материалы |

можно |

классифицировать |

следующ м образом: |

|

|

|

1. По составу матриц и наполнителей. |

|

||

На практ ке ш роко используются полиматричные композиты с |

|||

комбин рованными матрицами, состоящими из чередующихся слоев |

|||||

С |

|

|

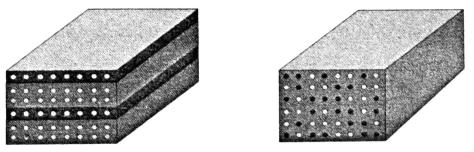

(рис. |

6.7, а) и |

|

(двух |

более) разл чного химического состава |

||||

полиарм рованные композиты с несколькими типами наполнителей, |

|||||

которые дополняют свойства друг друга (рис. 6.7, б). |

|

|

|||

ли |

|

|

|

|

|

|

а |

|

б |

|

|

|

бА |

|

|

||

|

Рис.6.7.Структурныесхемыкомпозитов:а–полиматричных; |

|

|||

|

б–полиармированных |

|

|

|

|

2.Поформенаполнителей. |

|

|

|

|

|

Свойства композиционного материала существенно зависят от |

|||||

формы |

|

Д |

|||

наполнителя. Наполнители разделяют |

на |

пять |

основных |

||

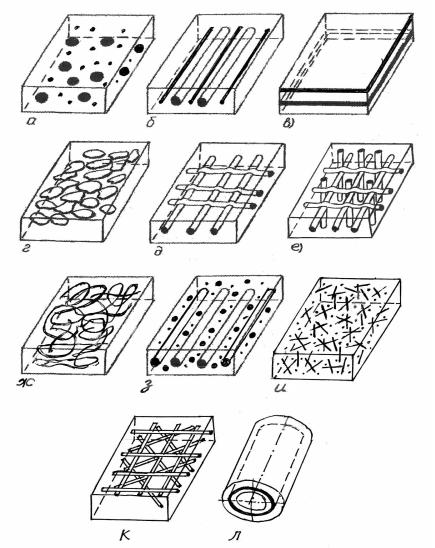

групп: нуль-мерные (зернистые) (рис. 6.8, а)Идисперсно-упрочненные композиты; одномерные (рис. 6.8, б), которые используют для создания волокнистых композитов; двухмерные (рис. 6.8, в, г, д), слоистые композиты; с трехмерным (объемным) армированием (рис. 6.8, е); со сложным армированием (рис. 6.8, ж, з, и, к, л).

3. По схеме армирования.

Композиционные материалы могут армироваться:

- нуль-мерными (зернистыми) наполнителями (песком, древесной мукой, графитом, слюдой, гравием, стеклом, асбестом и др.);

264

- нуль- и одномерными наполнителями одновременно (хаотичное армирование, например, железобетона);

- одномерными наполнителями (армирование, например, непрерывными или прерывистыми борными, стеклянными или

углеродными волокнами лент, пластин, листов); |

|

||

С |

|

|

|

- двухмерными наполнителями (волокнами, которые образуют |

|||

чередующиеся перпендикулярные слои; использование тканевых |

|||

слоев; спользован е сплошных слоев из бумаги, картона, шпона); |

|||

- пространственными наполнителями (однонаправленными |

|||

непрерывными |

образующими |

пространственно |

|

|

волокнами, |

||

разделенные перпенд кулярные слои). |

|

||

бА |

|

||

|

|

Д |

|

|

|

И |

|

Рис.6.8.Классификациянаполнителейпоформе:а–нульмерные(зернистые); б–одномерные;в,г,д–двухмерные;е–трехмерные;

ж,з,и,к,л– сосложнымармированием

265

4. |

По структуре системы «матрица – наполнитель». |

|

|||||||

Применяются различные сочетания матриц и наполнителя: |

|||||||||

- |

неметаллическая |

матрица |

– |

неметаллический |

наполнитель |

||||

(бетон, состоящий из цементного раствора и смеси песка и щебня; |

|||||||||

глина, смешанная с соломой; пластмасса, упрочненная нитевидными |

|||||||||

С |

|

|

|

|

|

|

|

||

кристаллами из А12О3, BeO, В4С, SiC, Si2N4, углерода, волокнами |

|||||||||

конопли или абаки, нитями льна, бумагой, тканями и др.); |

|

||||||||

- |

неметалл ческая |

матрица – |

металлический |

наполнитель |

|||||

(железобетон; пласт ки, армированные волокнами или чешуйками из |

|||||||||

антифр |

|

|

|

|

|

||||

металлов |

др.); |

|

|

|

|

|

|

|

|

- |

металл ческая |

матрица |

– |

неметаллический |

наполнитель |

||||

[ |

кц онные |

фрикционные материалы на основе бронз или |

|||||||

железа с |

добавками |

определенных |

веществ (графит, |

дисульфит |

|||||

молибдена, |

бА |

|

|

||||||

стекло, сера); композиты с керамическими наполнителями |

|||||||||

(карбиды, окс ды, н тр ды, ориды]; |

|

|

|

|

|||||

- металл ческая матрица – металлический наполнитель (двух- и |

|||||||||

многослойные плак рованные |

листы; |

металлы, |

армированные |

||||||

волокнами или тонкодисперсными тугоплавкими частицами, не |

|||||||||

растворяющимися в |

основном металле |

(алюминий, |

титан, магний, |

||||||

никель или сплавы на их основе).

Наполнители (упрочнители) равномерно распределяются в матрице. Они должны обладать высокой прочностью, твердостью, модулем упругости и по этим свойствам превосходить матрицу.

По геометрической форме наполнители КМ делят:

*с зернистым наполнителем, если l3/d ≈ 1, где l3 – межзеренное

расстояние; d– размер зерна; |

И |

||

* с волокнистым наполнителем, если li/d >>1, где |

li – длина |

||

волокна. |

|

Д |

|

Из-за низкого коэффициента диффузии переходного слоя |

|||

между компонентами (матрицей и наполнителями) нет. Связь между |

|||

волокнами |

и матрицей обеспечивается только за счет адгезии |

||

(молекулярного взаимодействия). Для обеспечения высокой прочности связи между компонентами необходимо полное смачивание волокон. Это достигается повышением поверхностной энергии волокон, травлением, окислением, а также введением в

структуру ионов металлов, которые усиливают взаимосвязь между полимерными молекулами.

266