- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

течения металла |

(рис. 3.10, а). |

При |

холодной |

деформации |

|

формоизменение металла сопровождается изменением механических |

|||||

и физико-химических свойств металла. Это явление называют |

|||||

упрочнением (наклепом). Наклеп – явление повышения твердости и |

|||||

предела прочности деформируемого материала при одновременном |

|||||

С |

|

|

|

|

|

снижении его пластичности. Наклеп может быть устранен |

|||||

последующей термообработкой (отжигом). |

|

|

|||

Горячей |

деформацией |

называют |

деформацию, |

||

характер зующуюся |

таким |

соотношением |

скоростей |

||

рис |

|

|

|

||

деформ рован я |

рекристаллизации, при котором рекристаллизация |

||||

успевает про зойти во всем объеме заготовки, а микроструктура |

|||||

оказывается равноосной ( |

. 3.10, б). |

|

|

|

|

бА |

|

||||

|

а |

|

|

б |

|

|

|

ОМД |

|||

Рис. 3.10. Схемы изменения микроструктуры металла |

|||||

при деформации: а – холодной; б – горячей |

|

||||

Цели нагрева заготовок при |

: |

повышение пластичности |

|||

|

|

|

|

И |

|

металла, снижение деформирующих сил, предотвращение наклепа. При горячей деформации сопротивление деформированию

примерно в 10 раз меньше, чем при холодной. Этим обстоятельством объясняется то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования.

3.2. Процессы прокатки

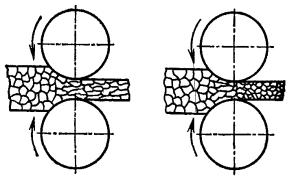

Прокатка – технологический процесс пластической деформации заготовок между вращающимися валками путем захвата заготовок за счет сил трения.

66

В |

процессе |

прокатки |

металл |

|

||||

непрерывно втягивается в зазор между |

|

|||||||

валками под действием сил трения между |

|

|||||||

металлом |

|

и |

валками |

[12]. |

Для |

|

||

осуществления |

|

процесса |

|

прокатки |

|

|||

необходима определенная величина этих сил |

|

|||||||

трения. Так, при наиболее распространенной |

|

|||||||

продольной прокатке на заготовку со |

|

|||||||

стороны валков действуют нормальные силы |

|

|||||||

N и сила трен |

я Т |

|

(рис. 3.11). |

|

|

Рис. 3.11. Схема действия |

||

проект |

ровав |

эти |

силы |

на |

||||

С |

ось, можно |

записать |

сил в момент захвата |

|||||

|

|

|

металла валками |

|||||

условие захвата металла валками (по |

|

|||||||

отношен |

к одному валку, так как система симметрична): |

|||||||

|

|

|

|

N sin( ) < Т cos( ). |

|

|||

горизонтальную |

|

|

|

|

||||

Угол называется углом захвата. Выразив силу трения как |

||||||||

|

|

|

|

|

Т= f N, |

|

|

|

где f – коэффициент трения, и подставив это выражение в условие |

||||||||

захвата, получим |

|

sin( ) < f cos( ) |

|

|||||

|

|

|

|

|

||||

или |

|

|

|

|

f |

> tg( ). |

|

|

|

бА |

|||||||

Таким образом, для осуществленияДзахвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захватаИ. При горячей прокатке стали гладкими валками угол захвата равен 15 – 24°, а при холодной прокатке составляет 3 – 8°. При установившемся процессе прокатки коэффициент трения может быть примерно вдвое меньше.

В процессе прокатки уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Деформацию заготовки обычно определяют относительным обжатием, %:

н=(H0 – H1)100/ H0,

где H0 и H1 – высота заготовки соответственно до и после прокатки.

67

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой:

= l / l0=F0/F,

С |

|

где l0 и F0 |

– первоначальные длина и площадь поперечного сечения; |

l и F – те же величины после прокатки. |

|

Вытяжка при прокатке обычно составляет 1,1 – 1,6 за проход, |

|

но может быть больше. |

|

оси |

|

Вза мное расположение валков и заготовки, форма и число |

|

валков могут быть различными. Выделяют три основных вида |

|

прокатки: |

продольную, поперечную и поперечно-винтовую. |

В результате о жат я заготовки между вращающимися валками

либо |

|

|||

(рис. 3.12, а) с размера H на размер h длина заготовки существенно |

||||

увелич вается, так как |

уширению |

препятствуют либо силы трения, |

||

направленные |

вдоль |

валков, |

|

стенки ручьев (кольцевые |

вырезы ли |

выступы |

в одном валке). Просвет между ручьями, |

||

|

А |

|||

расположенными од н над другим в совместно работающих валках с учетом зазора между ними, называют калибром: открытым или закрытым (у которого линия разъема находится вне пределов калибра, а ось симметрии – только вертикальная).

Д И

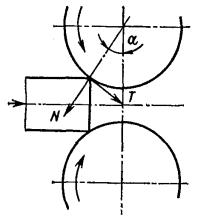

Рис. 3.12. Схема продольной прокатки (а), виды проката (б) и калибровка валков (в) при прокатке швеллера (1, 2 – валки)

68

|

Продукция, которая называется прокатом (рис. 3.12, б, в), |

|

может использоваться в готовом виде (уголок 5, швеллер 9, рельс 6, |

||

шпунт 11, двутавр 8, Z-образный профиль 10, фасонный прокат, |

||

периодический прокат, арматура) или перерабатываться в фасонные |

||

заготовки и детали на металлорежущих станках, станах поперечно- |

||

С |

||

винтовой, поперечной и поперечно-клиновой прокатки (круг 2, |

||

квадрат 1, полоса 4, шестигранник 3 – простой прокат). |

||

|

На р |

с. 3.13 показана последовательность прокатки различных |

профилей в ун версальной клети, а на рис. 3.14 – трубы с печной |

||

|

обжимные |

|

сваркой. |

|

|

|

Продольная прокатка осуществляется на прокатных станах, |

|

основной |

составляющей которых являются рабочие клети |

|

( |

|

, черновые, чистовые). |

|

|

бА |

|

|

Д |

|

|

И |

|

|

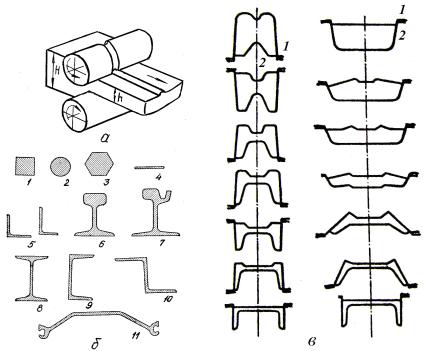

Рис. 3.13. Схемы калибровки валков стана 500 |

Рис. 3.14. Формовка сварных труб из полосы в клетях непрерывного стана

69

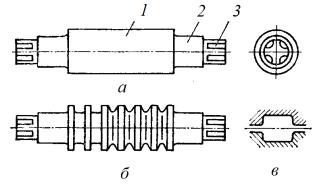

Инструментом для прокатки являются валки, которые в

зависимости |

от прокатываемого профиля могут быть |

гладкими |

|

(рис. 3.15, а), |

применяемыми для прокатки листов, |

лент и |

т. |

п., ступенчатыми, например, для прокатки полосовой стали, и |

|||

ручьевыми (рис. 3.15, б) для получения сортового проката. Ручьем |

|||

С |

|

|

|

называют поперечный вырез («канавку») на поверхности валка, а |

|||

совокупность ручьев двух валков образует калибр (см. рис. 3.12, |

в; |

||

рис. 3.15, в). На каждой паре валков обычно располагается несколько калибров, что позволяет на одном прокатном стане производить последовательнуюипереформовку полуфабриката вплоть до окончательной формы (см. рис. 3.13).

бАРис. 3.15. Инструмент для прокатки

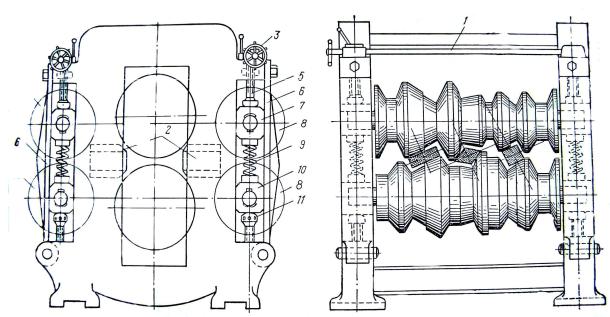

На рис. 3.16 приведена схемаДклети непрерывного стана для прокатки полосы на квадрат. Она имеет кроме рабочих валков вводные 8 и выводные 13 кантующие валки. На бочках кантующих валков нарезаются калибры с косым расположением, попадая в которые, полоса закручивается на определенный угол. Для регулировки валков в вертикальной плоскостиИи осевом направлении предусмотрены нажимные устройства [17].

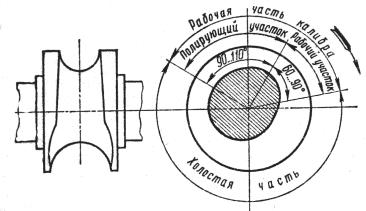

На рис. 3.17 показан инструмент – валок, устанавливаемый на пилигримовом стане прокатки бесшовных труб. На таких станах можно производить трубы гладкие и ступенчатые с поперечным размером от 50 до 670 мм круглого, квадратного, шестигранного сечения.

В качестве исходной заготовки используют толстостенную трубу-стакан, которую получают прошивкой круглого слитка. После прошивного пресса стакан раскатывается для уменьшения разностенности, в нем прошивается дно. Толщина стенки обычно

70

составляет примерно 25% наружного диаметра. Прокатку трубы, одетой на дорн, производят между двумя валками пилигримовой клети (рис. 3.18) с круглым калибром переменного профиля (по ширине и в радиальных направлениях). Профиль калибра подразделяется на три части: холостую, рабочую и полирующую.

С12и4

12

Рис. 3.16.бАКлеть стана с вводными и выводными кантующими валками:

1 – передаточный валик нажимного устройства; 2, 4 – направляющие воронки; 3 – маховик привода нажимных винтов; 5, 11 – верхний и нижний нажимные винты; 6 – откидная планка; 7, 10Д– подшипники кантующих валков;

8, 12 – вводные и выводные кантующие валки; 9 – пружина

И Рис. 3.17. Инструмент-валок пилигримового стана прокатки труб

И Рис. 3.17. Инструмент-валок пилигримового стана прокатки труб

Прокатные валки вращаются в направлении, обратном направлению прокатки. Так как при вращении валков размеры калибра непрерывно меняются, то в некоторый момент (когда

71

совпадают холостые части ручьев обоих валков) можно подать заготовку для деформирования очередного участка длиной в 20 – 40 мм.

СточнымиР с. 3.18. Схема процесса прокатки труб:

– валки; – дорн; – подающий механизм

Трубы бесшовные с высоким качеством поверхностей и бАразмерами изготавливают в условиях холодной деформац . Прокатка производится на неподвижной конической оправке 1, установленной1 2 в о ластях3 калибров 2 рабочих валков 3 (рис. 3.19). Валки с переменной шириной и глубиной ручьев закреплены на раме, совершающей возвратно-поступательные движения вдоль оси тру ной заготовки. Это позволяет в положении I вводить трубу в кали р. В положении II происходит калибровка.

Причем при каждом ходе рамы заготовка поворачивается на 60°.

или ребристой наружной поверхностью, гильз, колец и шаров, винтов, червячных колес в массовом производстве производят на станах продольной, периодической, поперечно-винтовой, поперечноклиновой и продольно-винтовой прокатки.

Прокат в виде стержней переменногоДсечения, труб с гладкой

И

Рис. 3.19. Инструмент для холодной прокатки бесшовных труб

72

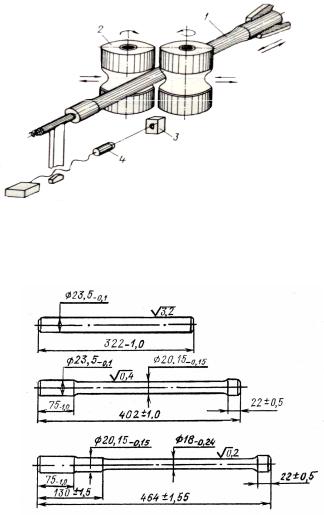

На рис. 3.20 приведена схема процесса холодной продольной прокатки (раскатки) деталей типа валов (рис. 3.21), торсионов опорных катков гусеничных движителей танков, осей переменного сечения ручьевыми неприводными роликами.

Цилиндрическая заготовка 1, диаметр которой выбирается Сравным максимальному размеру будущей детали, вводится между разведенными роликами 2. Ролики сближаются и вдавливаются в неподв жную заготовку. Производится протягивание заготовки до противоположной галтели. После этого ролики разводятся, и

подвижнымзаготовка поворач вается на 90º.

Ц кл обработки повторяется. После 4 – 8 проходов и поворотов по определенной программе формируется профиль детали.

Коррект ровка хода каретки производится неподвижным 3 и бА4 упорами.

Рис. 3.20. Схема станаДпродольной раскатки ступенчатых деталей

И

Рис. 3.21. Последовательность формирования ступенчатой детали

73