- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

2.2. Формовочные материалы

К формовочным материалам относятся формовочные и стержневые смеси, а также материалы, применяемые при

изготовлении этих смесей [6, 9].

С2. Формовочная глина, обеспечивающая сырую прочность и смесей (на азе Al2O3): каолиновая марки К; бентонит – глина вулкан ческого происхождения, обладающая более высокой

В их состав входят компоненты:

1. Кварцевый песок, образованный на базе кремнезема SiO2. Он

обладает высокой огнеупорностью (температура плавления 1713 °С), твердостью, прочностью и является основным компонентом любой

пластичностьобычной формовочной глины).

формовочной ли стержневой смеси.

связующей спосо ностью (при лизительно в 2 раза выше, чем у

3. смесь (смесь б/у). Она добавляется в состав смесей только з экономических соображений.

щелок, жидкоеОборотнаястекло и др. Они обеспечивают хорошую прочность формы перед заливкой жидким металлом. После заливки эти

4. Связующие вещества. Например, сульфат-целлюлозный

вещества выгорают, о еспечивая податливость и газопроницаемость формы.

5. СпециальныеАдобавки: добавки для предотвращения пригара;

СО2 образуют прослойку междуДстенками формы и жидким металлом, препятствуя появлению пригара. Эти добавки применяют в основном для чугунного литья.

добавки, увеличивающие податливость и газопроницаемость форм и стержней. К первой группе относятся каменноугольная пыль, графит, мазут. При их нагреве углерод окисляется. Выделяющиеся газы СО и

Для стального литья используют добавки, обладающие большей непригораемостью, чем кварцевый песок (маргалит – молотый кварц) – в основном в виде противопригарных красок.

И

В зависимости от назначения различают следующие виды смесей: стержневые (для изготовления стержней), формовочные (для изготовления форм).

24

2.3. Литье в разовые песчано-глинистые формы

Наиболее распространенным способом получения заготовок

деталей машин является литье в разовые песчано-глинистые формы |

||||

(до 80% всех отливок по массе металла). Cпособ не имеет |

||||

С |

|

|

|

|

ограничений по массе, размерам и сложности деталей, но уступает |

||||

другим способам литья только по качеству поверхности отливок и |

||||

точности. |

|

|

|

|

Процесс пр готовления литейных форм называется формовкой. |

||||

приспособлен |

|

полуформ, |

||

Литейная форма обычно состоит из нижней и верхней |

||||

которые |

зготовляют |

(формуют) |

в металлических |

опоках – |

|

ях для удержания формовочной смеси. |

|

||

К формовочным |

материалам |

относятся формовочные и |

||

|

бА |

|

||

стержневые смеси, а также материалы, применяемые при |

||||

изготовлен |

эт х смесей [5, 6, 9]: |

|

|

|

- кварцевый песок, о ладающий высокой огнеупорностью (до |

||||

1700 °С), твердостью, прочностью; |

|

|

||

- формовочная глина, о еспечивающая сырую прочность и |

||||

пластичность смесей (каолиновая, бентонит); |

|

|||

- оборотная смесь (смесь /у); |

|

|

||

- связующие вещества (сульфат-целлюлозный щелок и др.); |

||||

- специальные добавки для предотвращения пригара. |

|

|||

Формовка выполняется следующим образом. На |

модельную |

|||

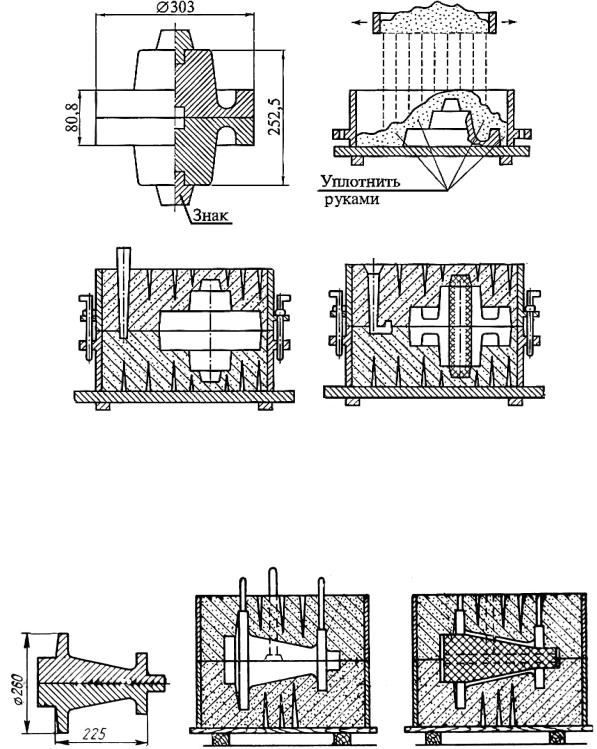

плиту (рис. 2.3, б) устанавливаетсяДопока низа и нижняя половинка модели (рис. 2.3, а). Модель припудривают (обрызгивают) разделительным составом для предотвращения прилипания формовочной смеси. Опоку наполняют формовочнойИсмесью. Смесь утрамбовывают. Излишки «срезают» линейкой; вентиляционной иглой накалывают каналы; сверху устанавливают подопочную плиту, вместе с которой переворачивают полуформу. Плоскость разъема посыпают мелким разделительным песком. Устанавливают верхнюю часть модели, опоку верха и модели элементов литниковой системы (рис. 2.3, в). После формовки вырезают литниковую воронку (чашку), снимают верхнюю полуформу, вынимают все модели, формы. Устанавливают стержни, накрывают нижнюю полуформу верхней (рис. 2.3, г). Для центрования полуформ применяют штыри и втулки.

На рис. 2.4 показана формовка с горизонтальным расположением оси модели (и разъема), а на рис. 2.5 – полуформа в

25

металлической опоке для отливки двух деталей (наконечников мачт освещения).

С |

|

|

и |

|

б |

а |

|

|

в |

|

г |

|

Д |

|

бАРис. 2.3. Формовка по разъемной модели: а – модель шкива |

||

с отверстием в ступице; б – формовка полуформы; в – форма после |

||

второй операции формовки; г – форма после извлечения модели, |

||

установки стержня и отделки литниковой системы |

||

|

|

И |

а |

б |

в |

Рис. 2.4. Формовка по разъемной модели: а – эскиз модели; б – заформованная разъемная модель; в – форма со стержнем

26

С |

|

|

|

|

|

|

б |

|

|

в |

|||

|

а |

|

|

|||

опоки |

|

|

|

|

||

|

Р с. 2.5. Отл вка полая с двумя боковыми отверстиями (а); |

|||||

|

н жняя полуформа (б); нижняя полуформа со знаками (в) |

|||||

В л тейном производстве используются многочисленные |

||||||

способы |

бА |

трудоемкость |

||||

формовки, |

позволяющие |

снизить |

||||

изготовлен я форм. Например, формовку производят не разнимая , а только переворачивая их в сборе (рис. 2.6, а, б). Модели верха н за закрепляются на промежуточной пластине, которая после формовки полуформ снимается с центрирующих штырей и

удаляется. Полуформы совмещаются [6].

Д И

Рис. 2.6. Формовка по моделям, закрепленным на промежуточной плите: 1 – плита; 2, 4 – опоки верхняя и нижняя; 3 – штырь;

5 – подопочная плита; 6 – стояк с чашей

27

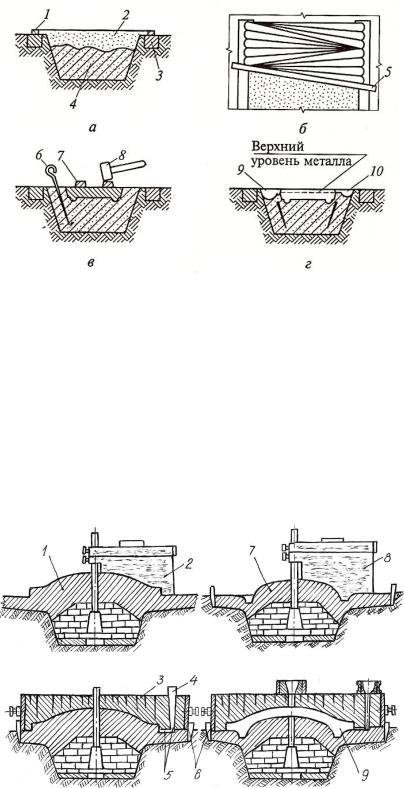

В том случае, когда у отливки должна быть проработана лишь одна сторона, литье производится в открытую форму [5] (при формовке в «яме»), рис. 2.7.

С |

|

|

отработанная |

|

|

иР с. 2.7. Формовка в «яме»: 1 |

– рейка; 2 – формовочная смесь; |

|

3 – рус; 4 – земля |

|

; 5 – линейка; 6 – игла |

вент ляц онная; 7 – подкладка; 8 – молоток; 9 – желоб; 10 – лоток |

||

А |

||

В мелкосерийном и единичном производствах крупных отливок |

||

9 изготовление разовых литейных форм выполняется с помощью |

||

вращающихся ша лонов 2 и 8, как показано на рис. 2.8 [5]. Сначала |

||

Д |

||

по изготовленной форме 1 в опоке формуется верхняя форма 3, а |

||

затем из формы 1 шаблоном 8 формируется нижняя полуформа 7, |

||

затем формы 7 и 3 совмещаются. |

|

И |

а |

|

|

|

в |

|

б г

Рис. 2. 8. Разовые формы, изготовленные с помощью шаблонов

28

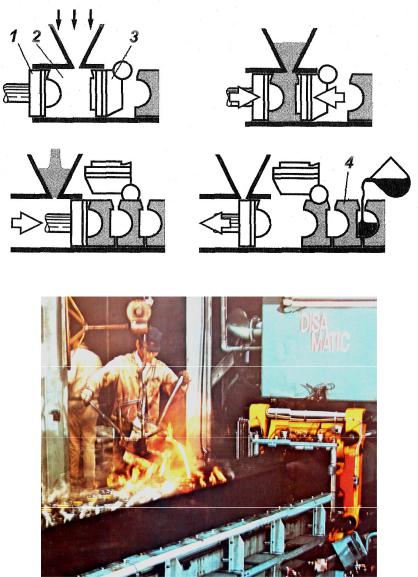

В настоящее время применяется и прогрессивная технология, |

||

предложенная фирмой «DANSK INDUSTRY SYNDIKAT», которая |

||

состоит в том, что формовка полуформ производится в камере с |

||

противоположных сторон песчано-глинистого блока [9]. Затем блоки |

||

выталкиваются на конвейер, где при смыкании образуют форму под |

||

С |

г). |

|

заливку металлом (рис. 2.9, в, |

|

|

и |

|

б |

а |

|

|

бА |

||

в |

|

г |

|

Д |

|

|

д |

И |

|

|

|

Рис. 2.9. Последовательность формирования полуформ и заливки металла на машине типа DISAMATIC: а – надув формовочной смеси; б – двухстороннее прессование формы; в – сборка форм при транспортировке; г – заливка металла и вытягивание пресс-плиты; 1 – пресс-плита; 2 – камера; 3 – модельная плита поворотная;

4 – полуформы; д – заливка металла

29