- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

где С – коэффициент, характеризующий конкретные условия обработки; К – общий поправочный коэффициент, учитывающий отличные от табличных условия резания; T – стойкость фрезы, мин; D – диаметр фрезы; z – число зубьев фрезы. Значения показателей степени x, y, m, u, p, q и коэффициентов приводятся в справочниках.

СПроизводительность обработки Q и время изготовления одной

детали Tшт при фрезеровании определяются так же, как для нормирован я токарной операции.

Отл ч е состо т лишь в том, что основное технологическое время To (время, которое тратится непосредственно на срезание

припуска) при фрезеровании определяется зависимостью

T |

|

L |

i, |

|

|

|

|

|

|||

о |

|

Sм |

|

|

|

где i – ч сло проходов; Sм – минутная подача заготовки; L – |

|||||

расчетнаяоткидл на о ра за один проход, |

|

||||

L=l+l1+l2, |

|

|

|||

здесь l – длина о ра атываемой заготовки; l1 |

– длина врезки; |

||||

l2 – длина выхода фрезы. |

|

|

|

|

|

4.6. Способы и инструмент для строгания поверхностей |

|||||

|

Д |

||||

СтроганиебАприменяется при обработке плоских и фасонных |

|||||

линейчатых поверхностей и различных канавок в условиях |

|||||

единичного и мелкосерийного производства. |

|

||||

резцов. |

|

|

|

Инструмент |

|

Главное движение V при строгании – возвратно-поступательное |

|||||

прямолинейное, а движение подачи S – шагообразное, направленное |

|||||

перпендикулярно главному движению (рис. 4.64). Обработку |

|||||

выполняют на строгальных станках. |

|

– строгальные |

|||

резцы, конструкция которых |

сходна с конструкцией токарных |

||||

Процесс резания при строгании имеет прерывистый характер, и срезание стружки происходит только при встречном относительном движении резца и заготовки. Во время обратного (вспомогательного) хода резец работу не производит. Врезание резца в заготовку в начале каждого рабочего хода сопровождается ударом. За время холостого хода резец остывает, поэтому при строгании в

210

большинстве случаев не применяются смазочно-охлаждающие жидкости. Ударные нагрузки на режущие кромки и циклический характер их нагрева существенно снижают стойкость резцов в сравнении с непрерывным резанием, поэтому строгание производят при умеренных скоростях резания. Головки и державки строгальных

Срезцов выполняют более массивными, чем у токарных.

и бАРис. 4.64. Схема строгания

Строгание производится на поперечно-строгальных (рис. 4.65) и продольно-строгальных станках.

Д И

Рис. 4.65. Станок поперечно-строгальный (а): 1 – станина; 2 – ползун; 3 – суппорт; 4 – направляющие поперечного перемещения стола 5; 6 – стойка-

опора; 7 – кулисный механизм; суппорт в сборе (б): 1 – основание; 2 – головка; 3 – винт подачи; 4 – головка поворотная; 5 – резцедержатель; 6 – гайка

211

На рис. 4.66 представлены резцы для выполнения основных видов работ: 1 – строгание вертикальных поверхностей; 2 – строгание фасонных поверхностей; 3 – строгание горизонтальных поверхностей; 4 – прорезка или отрезка; 5 – подрезка наклонных

поверхностей. |

|

|

С |

|

|

работки |

заготовок строганием: |

|

Р с. 4.66. Схемы о |

|

|

и1–5 – резцы; 6 – заготовка; 7 – стол строгального станка |

||

Строган е зу ьев шестерен, шпоночных пазов, отверстий с |

||

А |

||

огранкой и др. производится на одно - или двухстоечных долбежных |

||

станках (рис. 4.67, 4.68). |

|

|

|

Д |

|

|

|

И |

Рис. 4.67. Станок одностоечный: 1 – станина; 2,4 – ручные приводы продольной и поперечной подач

стола; 3 – ручной привод поворота стола; 5 – стол; 6 – заготовка; 7 – долбяк; 8 – резцедержатель; 9 – ползун

212

С |

|

заготовки |

|

Р с. 4.68. Станок дол ежный YK (М) 51250 с ЧПУ: |

|

бА |

|

д аметр |

2800 мм, модуль до 20 мм, |

ш рина венца колеса до 400 мм |

|

На р с. 4.69 представлены инструменты-долбяки насадного |

|

типа (в) с конусом Морзе (г). |

|

|

Д |

|

в |

|

И |

г

Рис. 4.69. Строгание зубьев шестерен [26]: а – долбяком;

б– гребенкой; в – долбяк насадной;

г– долбление зубьев внутреннего зацепления

213

При обработке заготовок на зубодолбежных станках используется метод обката, когда режущий инструмент 1 и заготовка 2 обкатываются подобно звеньям зубчатой передачи (рис. 4.69, а). Если заготовка была бы пластичной, то долбяк выдавил бы впадины. Для удаления металла с заготовки по всему контуру торца долбяка

Сзатачивают режущие кромки. Инструменту сообщают возвратнопоступательное движение, согласованное с вращением заготовки. Цилиндр ческ е колеса можно нарезать также режущей рейкой (рис. 4.69, б).

станкиВ современном производстве применяются универсальные долбежные , на которых можно получать зубья и пазы на внутренн х наружных поверхностях (рис. 4.70 – 4.72).

Рис. 4.70. О ра отка дол лением фасонных отверстий: а – глухих; б – сквозных; в – шпоночных пазов: г – шлицевых втулок [8]

а бАв г

Д а Иб

Рис. 4.71. Обработка долблением внутренних (а) и наружных (б) элементов деталей

Некоторые элементы деталей машин (шлицевые отверстия, шпоночные пазы, фасонные отверстия и др.) можно выполнить только с использованием протяжек (рис. 4.73 – 4.75). В некоторых

214

случаях целесообразно обрабатывать протягиванием наружные элементы (лыски, зубья шестерен, пазы, рифления). Протяжками обрабатывают все виды материалов, допускающих обработку резанием.

С |

|

и |

|

Образец |

детали |

Рис. 4.72. |

|

с фасонными элементами |

|

А |

|

Д |

|

а |

И |

б |

|

Рис. 4.73. Схемы внутреннего протягивания: а – протягивание в горизонтальном положении; б – протягивание сверху вниз; 1 – деталь; 2 – протяжка; 3 – срезаемые слои материала

Схемы наружного протягивания представлены на рис. 4.74. Непрерывное протягивание, например, осуществляется на конвейерных станках, когда протяжка закреплена неподвижно, а детали движутся непрерывно и прямолинейно (закрепленные на конвейерной ленте, цепи), (рис. 4.74, б). В других случаях заготовки закрепляется неподвижно (рис. 4.74, а, в), а протяжки перемещаются.

215

К прогрессивным технологиям строгания (протяжки) можно отнести фрезопротягивание и кругодиагональное протягивание [26].

Си бА Д

Рис. 4.74. Схемы наружного протягиванияИ:1 – заготовка; 2 – протяжка (инструмент); 3 – срезаемый слой материала

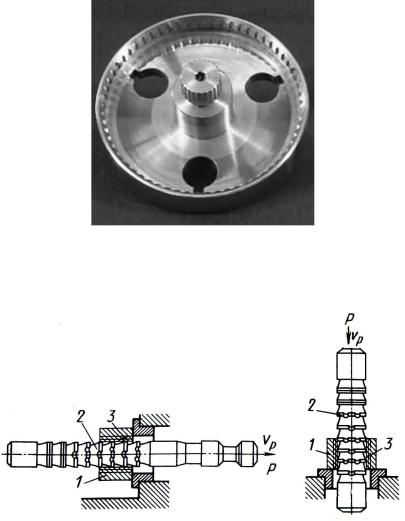

Фрезопротягивание [26] одной из впадин зубчатого колеса 2 осуществляется за один оборот диска 1, на периферии которого расположены блоки резцов для чернового и чистового резания (рис. 4.75). Диск вращается с равномерной угловой скоростью, заготовка перемещается из положения I в положение II, а затем в противоположном направлении из положения II в положение III и, наконец, в исходное положение I.

216

Р с. 4.75 (начало). Инструмент для фрезопротягивания

прямозубых |

косозубых зубчатых колес в циклах: |

α1 – черновое протягивание впадины; α2 – черновая |

|

С |

встречном фрезеровании; α3 – чистовая |

протяжка |

|

приобработка; α4 – чистовое протягивание при попутной бАподаче заготовки; α5 – поворот заготовки на один зуб

Кругод агональное протягивание [26] зубчатых колес производ тся устройством (рис. 4.75), которое состоит из корпуса 1 с закрепленными по его периферии режущими элементами 4.

Рис. 4.75 (окончание). ИнструментДкругодиагональногоИ протягивания зубчатых колес: 1 – корпус; 2 – ползун; 3 – заготовка; 4 – блок резцов чернового протягивания;

5 – блок резцов (на ползуне) чистовой протяжки

В процессе протягивания протяжка вращается с равномерной угловой скоростью и резцы 4 постепенно прорезают впадину зуба колеса периферийными кромками. Причем каждый последующий зуб располагается выше предыдущего. Чистовая протяжка производится резцами 5 ползуна 2, который перемещается специальным механизмом в сторону заготовки.

217