- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

столбцам табл. 3.5 и 3.6. Тогда линейные размеры детали (длина L, высота H) будут равны

Lп(Hп) = Lд(Hд) + Z1 + Z2.

3.6.8. Определение допусков на размеры поковки

Допуски на размеры поковки, а также верхние и нижние отклонения от номинальных размеров назначаются по табл. 3.7 в

зависимости от |

сходного индекса, |

размеров поковки и характера |

|||||||||||||||

взаимодейств я полостей штампа и поковки, недоштамповки по |

|||||||||||||||||

высоте, зноса полостей штампа и смещения его частей (они |

|||||||||||||||||

являются определяющ ми). Поэтому увеличение наружных размеров |

|||||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

элементов |

поковки з-за износа штампа компенсируется тем, что |

||||||||||||||||

верхнее отклонен е принимается максимальным, а уменьшение |

|||||||||||||||||

внутренн |

х |

размеров |

|

элементов |

(полостей) |

компенсируется |

|||||||||||

|

ем верхнего отклонения минимальным. |

|

|

|

|

||||||||||||

принят |

|

|

|

|

|

|

Таблица 3.7 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Допуски |

допускаемые отклонения линейных размеров поковок |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Исходный |

|

Длина, ширина, диаметр, глубина и высота поковок, мм |

||||||||||||||

|

|

До 40 |

От 40 |

|

От 100 |

|

От 160 |

От 250 |

|

||||||||

|

индекс |

|

|

|

|

|

до 100 |

|

до 160 |

|

до 250 |

до 400 |

|

||||

|

9 |

|

|

1,2 |

|

+0,8 |

1,4 |

+0,9 |

1.6 |

+1,1 |

|

2,0 |

+1,3 |

2,2 |

+1,4 |

|

|

|

|

|

|

|

|

-0,4 |

|

-0,5 |

|

|

-0,5 |

|

|

-0,7 |

|

-0,8 |

|

|

10 |

|

|

1,4 |

|

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

|

2,2 |

+1,4 |

2,5 |

+1,6 |

|

|

|

|

|

|

бА |

|

-0,8 |

|

-0,9 |

|

||||||||

|

|

|

|

|

|

-0,5 |

|

-0,5 |

|

|

-0,7 |

|

|

|

|

||

|

11 |

|

|

1,6 |

|

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

|

2,5 |

+1,6 |

2,8 |

+1,8 |

|

|

|

|

|

|

|

|

-0,5 |

|

-0,7 |

|

|

-0.8 |

|

|

-0,9 |

|

-1,0 |

|

|

12 |

|

|

2,0 |

|

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

|

2,8 |

+1,8 |

3,2 |

+2,1 |

|

|

|

|

|

|

|

|

-0,7 |

|

-0,8 |

|

|

-0,9 |

|

|

-1,0 |

|

-1,1 |

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|||||

|

13 |

|

|

2,2 |

|

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

|

||

|

|

|

|

|

|

-0,8 |

|

-0,9 |

|

|

-1,0 |

|

|

-1,1 |

|

-1,2 |

|

|

14 |

|

|

2,5 |

|

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

|

||

|

|

|

|

|

|

-0,9 |

|

-1,0 |

|

|

-1,1 |

|

|

-1,2 |

|

-1,3 |

|

|

15 |

|

|

2,8 |

|

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

|

||

|

|

|

|

|

|

-1,0 |

|

-1,1 |

|

|

-1,2 |

И-1,3 -1,5 |

|||||

|

16 |

|

|

3,2 |

|

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

|

||

|

|

|

|

|

|

-1,1 |

|

-1,2 |

|

|

-1,3 |

|

|

-1,5 |

|

-1,7 |

|

|

17 |

|

|

3,6 |

|

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

|

||

|

|

|

|

|

|

-1,2 |

|

-1,3 |

|

|

-1,5 |

|

|

-1,7 |

|

-1,9 |

|

|

18 |

|

|

4,0 |

|

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

|

||

|

|

|

|

|

|

-1,3 |

|

-1,7 |

|

|

-1,7 |

|

|

-1,9 |

|

-2,1 |

|

104

3.6.9. Разработка чертежа холодной поковки

При построении чертежа холодной поковки, размеры которой |

||||

контролируются перед механической обработкой, используются |

||||

данные табл. 3.5, 3.6 и 3.7, а также то, что сквозные отверстия при |

||||

С |

|

|

|

|

штамповке на молоте получить нельзя. При диаметрах отверстий (в |

||||

готовых деталях) более 30 мм полости «намечают». В поковке |

||||

предусматр |

вается |

перемычка (пленка), которая |

удаляется |

|

пробивкой. |

|

|

|

|

и |

|

|

||

а |

|

|

в |

|

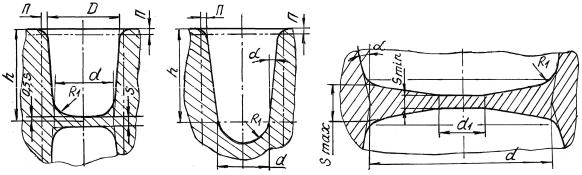

Рис. 3.50. Наметки в поковках под прошивку или сверление отверстий; |

||||

|

|

П – припуск |

|

|

|

|

Д |

||

ПленкабАвыполняется плоской (рис. 3.50, |

а) при |

диаметре |

||

отверстий |

менее |

100 мм (толщина пленки |

определяется как |

|

Sо = (0,7 – 0,8)

D ). При диаметре отверстия больше 100 мм используется пленка с раскосом (рис. 3.50, в). Размеры ее такие:

D ). При диаметре отверстия больше 100 мм используется пленка с раскосом (рис. 3.50, в). Размеры ее такие:

Smin = 0, 65 Sо; Smax = 1,35 Sо; d1 = 0,12 d +И3. Когда h/d ≥ 1,7 – 2,0,

то ограничиваются глухой прошивкой (рис. 3.50, б) при r1 = 0,6d.

3.6.10. Назначение напусков

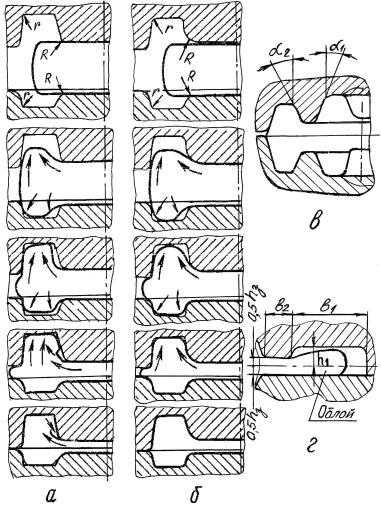

Напуски образуются за счет объемов металла между цилиндрическими и коническими поверхностями, образованными за счет уклонов, а также поверхностями в местах скруглений. Уклоны (рис. 3.51, в) нужны для облегчения удаления поковки из штампа.

105

Они составляют при штамповке на молотах 7 и 10° (соответственно для поверхностей внутренних α2 и наружных α1).

кругления в местах пересечения поверхностей облегчают заполнение металлом полостей штампа (рис. 3.51, б), устраняют образование дефектов на поверхностях поковки (рис. 3.51, а) и Сснижают концентрацию напряжений в глубине полостей. Размеры наружных (для поковки) радиусов такие: при массе поковки от 3,0 до 6,3 кг глуб не ручья от 25 до 80 мм составляют 2,0 – 3,5 мм; при массе от 6,3 до 10,0 кг и глубине ручья от 25 до 100 мм равны

3,0и– 4,0 мм.

бА Д И

Рис. 3.51. Схемы заполнения ручьев штампов при различных радиусах скругления кромок ручьев штампов: а – малых; б – достаточных

Величина внутренних радиусов (для поковки) примерно в 3 раза

больше соответствующих внешних.

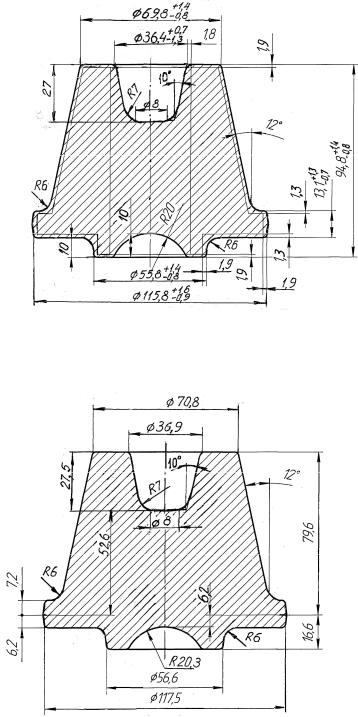

Чертеж холодной поковки представлен на рис. 3.52. Тонкими линиями на чертеж поковки нанесен контур детали.

106

3.6.11. Разработка чертежа горячей поковки

Чертеж горячей поковки (рис. 3.53) отличается тем, что все размеры увеличиваются на 1,5% и назначаются с округлением до десятых

Сдолей мм, размеры высотные проставляются от плоскости разъема. и

бАНеоговоренные: радиусы – r3, уклоны – 7°

Рис. 3.52. ЧертежДхолодной поковки И

Рис. 3.53. Чертеж горячей поковки (все размеры по вертикали проставляются от плоскости разъема)

107