- •ВВЕДЕНИЕ

- •2. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

- •2.1. Теоретические основы производства отливок

- •2.2. Формовочные материалы

- •2.3. Литье в разовые песчано-глинистые формы

- •2.4. Разработка чертежей отливок

- •2.5. Определение размеров припусков на механическую обработку

- •2.6. Расчет литниковой системы

- •2.7. Литье под давлением

- •2.8. Кокильное литье

- •2.9. Центробежное литье

- •2.12. Литье по газифицируемым моделям

- •2.13. Литье по ледяным моделям

- •2.14. Особенности изготовления отливок из различных сплавов

- •3. ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ

- •3.1. Сущность процессов обработки материалов давлением

- •3.2. Процессы прокатки

- •3.3. Прессование металлов

- •3.4. Волочение

- •3.5. Процессы свободной ковки

- •3.6. Процессы точной объемной штамповки

- •3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

- •3.6.2. Разработка технологии открытой объемной штамповки

- •3.6.3. Определение класса точности поковки

- •3.6.4. Определение группы стали

- •3.6.6. Определение исходного индекса

- •3.6.8. Определение допусков на размеры поковки

- •3.6.9. Разработка чертежа холодной поковки

- •3.6.10. Назначение напусков

- •3.6.11. Разработка чертежа горячей поковки

- •3.6.12. Определение размеров исходной заготовки

- •3.7. Горячая раскатка кольцевых заготовок

- •3.8. Штамповка на термических прессах

- •3.9. Процессы листовой штамповки

- •3.10. Штамповка бризантными взрывчатыми веществами

- •3.11. Штамповка горючими газовыми смесями

- •3.12. Магнитно-импульсная обработка металлов

- •3.13. Электрогидроимпульсная штамповка

- •4.1. Классификация металлорежущих станков

- •4.2. Особенности технологии резания материалов

- •4.4. Способы и инструмент обработки отверстий

- •4.5. Способы и инструмент обработки фрезерованием

- •4.6. Способы и инструмент для строгания поверхностей

- •4.7. Способы и инструмент обработки шлифованием

- •4.8. Отделочные методы обработки поверхностей

- •5.1. Сущность процессов сварки

- •5.2. Ручная дуговая сварка стали

- •5.3. Дуговая сварка под флюсом

- •5.4. Дуговая сварка в среде защитных газов

- •5.5. Газовая сварка

- •5.6. Контактная электрическая сварка

- •5.7. Свариваемость сталей

- •5.8. Специальные термические процессы при сварке

- •5.9. Пайка металлов

- •6.1. Общая характеристика неметаллических материалов

- •6.2. Основы технологии производства изделий из пластмасс

- •6.3. Основы технологии производства изделий из резины

- •6.4. Характеристика композиционных материалов

- •6.5. Механизмы упрочнения композиционных материалов

- •6.6. Назначение и характеристика порошковых, дисперсно-упрочненных композиционных материалов

- •6.7. Волокнистые композиционные материалы

- •7. ТЕХНОЛОГИИ И ОСНАСТКА ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •7.1. Особенности холодной объемной штамповки

- •7.3. Способы формообразования, особенности технологии получения изделий стержневого типа, схемы инструмента

- •7.4. Штамповая оснастка для процессов выдавливания

- •7.5. Материалы инструмента для холодного деформирования

- •КОНТРОЛЬНЫЕ ВОПРОСЫ

- •Контрольные вопросы к разделу 1

- •Контрольные вопросы к разделу 2

- •Контрольные вопросы к разделу 3

- •Контрольные вопросы к разделу 4

- •Контрольные вопросы к разделу 5

- •Контрольные вопросы к разделу 6

- •Контрольные вопросы к разделу 7

С |

|

|

|

|

и |

|

|

|

|

бА |

|

|||

Рис. 3.38. Переходы ковки крупной детали «кривошип» |

||||

3.6. Процессы точной объемной штамповки |

||||

|

|

Д |

||

Штамповка – это вид обработки металлов давлением, при |

||||

котором формообразование поковки осуществляют с помощью |

||||

специального инструмента – штампа. |

|

|

||

Течение |

металла |

при |

штамповке |

ограничивается |

поверхностями полостей (а также выступовИ), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки.

3.6.1. Выбор методов и способов производства заготовок объемной штамповкой

Получение деталей машин может быть осуществлено как непосредственно из проката (без предварительного формообразования заготовки), так и с предварительным формированием заготовок методами литья или обработки давлением.

88

Основными факторами, влияющими на выбор способа получения заготовки, являются следующие: тип производства; технологические свойства материала; требования к механическим и эксплуатационным свойствам детали; размеры, масса и конфигурация детали; качество поверхности, обеспечение заданной точности; возможности имеющегося оборудования и т.д.

Для единичного и мелкосерийного производства характерно |

|||

использован е в качестве исходной заготовки горячекатаного |

|||

сортового проката, а также отливок или поковок, получаемых |

|||

способами, не требующими изготовления сложной технологической |

|||

оснастки (напр мер, л тье в песчано-глинистые формы, свободная |

|||

С |

|

|

|

ковка т.д.). |

|

|

|

В услов ях крупносерийного и массового производства (на |

|||

крупных заводах по |

производству автотракторной техники, |

||

, КАМАЗ, ВАЗ, Челя инский тракторный завод и др.) |

|||

например |

формообразования |

||

используются |

методы |

предварительного |

|

бА |

|||

заготовки, делающ е её максимально приближенной к форме и размерам готовой детали. Это позволяет резко сократить объём трудоёмких и малопроизводительных операций; если при изготовлении деталей из проката отходы металла в стружку составляют от 30 до 50%, то при использовании методов обработки давлением и литья, в особенности способов, при которых фасонные заготовки получаются повышенной точности [штамповка на паровоздушных горячештамповочных молотах (ПГШМ), на

кривошипных |

горячештамповочных |

прессах |

(КГШП), |

||

горизонтально-ковочных машинах (ГКМ), штамповка с калибровкой, |

|||||

|

|

|

|

И |

|

штамповка выдавливанием, изотермическая штамповка], отходы |

|||||

металла в стружку составляют 7 –Д20%. |

|||||

С учётом требований к механическим и эксплуатационным |

|||||

свойствам |

ответственных, |

тяжело |

нагруженных |

деталей, |

|

работающих в условиях переменных нагрузок (шестерни, зубчатые колеса, роторы, компрессорные диски, коленчатые валы, торсионы, рессоры, и т.п.) при изготовлении заготовок целесообразно использовать способы, связанные с горячей пластической деформацией металла, поскольку при этом создаётся качественная структура металла (мелкозернистость, благоприятное расположение волокон), залечиваются внутренние дефекты литого металла (при

89

использовании слитка), значительно повышаются его механические свойства.

Недостатком горячей объёмной штамповки является только ограниченная масса получаемых поковок (до 400 кг) в зависимости от сложности. Формоизменение металла производится в открытых

С(рис. 3.39, а – д) и закрытых (рис. 3.39, е – к) штампах; в первом случае излишки металла заготовки выталкиваются в облой (отход, который появляется з-за неточности объема заготовки или вводится для создан я подпора); во втором случае поковка штампуется без облояиз точной по объему заготовки [12].

бА Д И

Рис. 3.39. Формоизменение заготовок в открытом и закрытом штампах

90

Горячей объёмной штамповкой получают заготовки ответственных деталей автомобилей, сельскохозяйственных машин, оборонной техники, железнодорожного транспорта и т.д. (зубчатые колеса, коленчатые валы, траки, шатуны, балансиры, рычаги, поршни, клапаны).

СПоковки штампуются на паровоздушных горячештамповочных молотах (ПГШМ) и горячештамповочных прессах (ГШП).

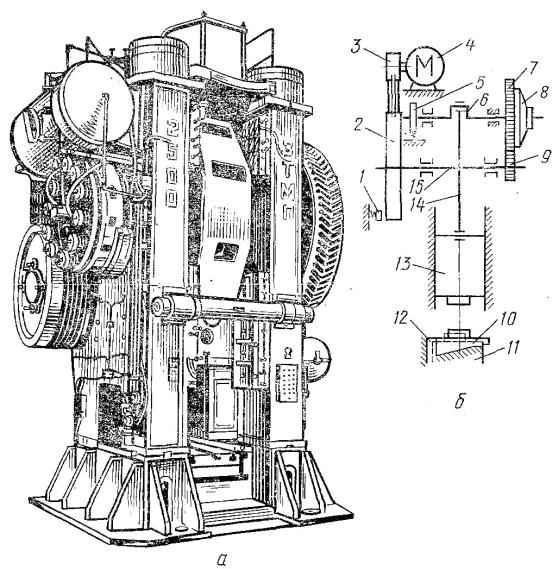

Молот (р с. 3.40) является универсальным оборудованием со

свободным ходом рабочих частей, а поэтому используется при

изготовлензаготовок сложной конфигурации (табл. 3.1). бА Д И

Рис. 3.40. Конструкция штамповочного молота: 1 – шабот; 2 – |

стойка; 3 – шток; |

4 – цилиндр; 5 – крышка цилиндра с буфером; 6 – золотник; 7 |

– баба; 8 – кран |

91

Таблица 3.1

Поковки, штампуемые на ПГШМ и ГШП

|

Форма штамповок (поковок) |

|

Конфигурация |

|

|

|

|

|

|

|

|

|

Круглые и квадратные в плане |

|

|

|

|

|

и близкие к ним |

|

|

|

|

|

|

|

|

|

|

|

ли |

|

|

|

|

|

вытянутой осью |

|

|

|

|

С(прямой |

зогнутой) |

|

|

|

|

|

бА |

|

|||

|

Т па разв л н |

|

|

|

|

|

С отростками |

|

|

|

|

|

Смешанной конфигурации |

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

||

|

При штамповке поковок с переменными сечениями по длине в |

||||

штампах располагаются не |

|

только штамповочные ручьи |

|||

(предварительные и чистовые), но и заготовительные (рис. 3.41). |

|||||

|

|

|

|

И |

|

Рис. 3.41. Переходы штамповки коленчатого вала: а – исходная заготовка; б – гибка; в, г – штамповка в черновом и чистовом ручьях; д – обрезка облоя

92

На рис. 3.42 показан молотовый штамп для штамповки детали «рычаг тормозного крана» [12]. Формовка полуфабрикатов в заготовительных ручьях приближает форму заготовки к окончательной форме поковки, а это уменьшает износ чистовых ручьев. Штамп состоит из двух половин, каждая из которых имеет

«ласточкин хвост» для закрепления в бабе |

и блоке |

|

(штамподержателе). Высота хвостовиков всегда больше глубины |

||

полостей, в которую вставляются штампы, с тем чтобы нагрузки не |

||

передавал сь «плечам». Ширина хвостовиков должна быть такой, |

||

чтобы они проход ли в полости. В образовавшийся зазор забивается |

||

клин. На рабоч х поверхностях штампов нарезаются ручьи. В |

||

С |

подкатной, |

|

данном случае: г очный (вид В), протяжной, отрубной, |

||

. |

|

|

чистовой |

|

|

|

бА |

|

|

Д |

|

|

И |

|

Рис. 3.42. Штамп молотовый для штамповки детали «рычаг тормозного крана»

93

Поковки (табл. 3.1), штампуемые на ГШП (рис. 3.43), имеют более высокую точность размеров, что приводит к экономии металла и снижению трудоемкости механической обработки. На ГШП лучше заполняется нижняя часть штампа, поэтому в них располагают глубокие ручьи. Наличие выталкивателей позволяет значительно

Суменьшить штамповочные уклоны (в 2 – 3 раза по сравнению со штамповкой на молотах), а также получать поковки в закрытых штампах выдавл ван ем (рис. 3.44) [12].

и бА Д И

Рис. 3.43. Кривошипный горячештамповочный пресс: а – общий вид; б – кинематическая схема: 1 – тормоз; 2 – маховик; 3 – шкив; 4 – электродвигатель; 5 – кулачок; 6 – кривошипный вал;

7, 9 – шестерни; 8 – муфта фрикционная; 10 – подушка клиновая; 11 – стол; 12 – станина; 13 – ползун

94

С |

|

и |

|

бА |

|

Д |

|

Рис. 3.44. Штамповые инструменты и переходы штамповки поковки детали |

|

|

И |

«поворотный кулак» автомобиля: I – осадка цилиндрической заготовки; |

|

II – предварительная штамповка выдавливанием; |

|

III – штамповка в чистовом ручье, и соответствующие инструмент |

|

Поковки, получаемые на ГКМ (рис. 3.45), обычно имеют форму |

|

тел вращения (табл. 3.2, группы 1 |

- 5), реже – сложнофасонные |

(табл. 3.2, группа 6). |

|

Инструмент ГКМ (рис. 3.46) |

состоит из разъемных матриц |

(зажимающих и удерживающих исходную заготовку) и высадочного пуансона. Наличие двух плоскостей разъёма штампов ГКМ позволяет уменьшить до минимума или вообще исключить штамповочные уклоны, в большинстве случаев производить штамповку без облоя, что приводит к уменьшению отходов.

95

Си

бАРис. 3.45. Кинематическая схема горизонтально-ковочной машины (вид в плане):

1 – оковой ползун с зажимным инструментом; 2 – зажимная матрица (неподвижная); 3 –Дзаготовка прутковая; 4 – пуансон; 5 – ползун центральный с пуансонами; 6 – рычаг бокового ползуна; 7 – кривошипно-шатунный механизм

И

Рис. 3.46. Пуансонный блок, разъемные матрицы и полуфабрикаты детали «шестерня заднего хода трактора»

96

Таблица 3.2

Поковки, штампуемые на ГКМ

Си бА Д И

97