- •Бийский технологический институт (филиал)

- •Р.Н. Питеркин, р.Ш. Просвирнин, е.А. Петров технология нитроэфиров и нитроэфирсодержащих промышленных вв

- •Содержание

- •Введение

- •Часть I. Нитроэфиры

- •1 Историческая справка о развитии промышленных способов производства нитроглицерина

- •2 Современные способы производства нитроэфиров

- •2.1 Оптимальные составы кислот и модули нитрации

- •2.2 Инжекторы для осуществления нитрационного

- •2.3 Холодильники для охлаждения эмульсии

- •2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

- •2.5 Процесс и оборудование для стабилизации

- •2.6 Весовой дозатор-расходомер нитроэфиров

- •2.7 Насосы для транспортирования отработанных

- •2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

- •3 Вспомогательные стадии процесса производства нитроэфиров

- •3.1 Разложение нитротел в отработанных кислотах

- •3.2 Обезвреживание сточных вод производства

- •3.2.1 Адсорбционный способ обезвреживания

- •3.2.2 Автоклавный способ очистки сточных вод

- •3.2.3 Восстановление нитроэфиров

- •3.2.4 Электрохимический метод обезвреживания

- •3.2.5 Сверхкритическое водное окисление

- •3.3 Приборы для непрерывной оценки качества нитроэфиров

- •I, мA 0,1 % hno3 0,03 % hno3 0,01 % hno3

- •0,2 0,4 0,6 Содержание н2о, %

- •4 Свойства нитроэфиров

- •4.1 Физические свойства нитроэфиров

- •4.2 Взрывчатые свойства нитроэфиров

- •4.3 Поведение нитроэфиров в кислых средах

- •4.3.1 Стойкость кислых нгц, дндэг и их смеси

- •4.3.2 Стойкость кислых динитрата триэтиленгликоля, тринитрата нитроизобутилглицерина и динитрата

- •4.3.3 Влияние воды на стойкость кислых нитроэфиров

- •4.3.4 Влияние серной и азотной кислот

- •4.3.5 Влияние окислов азота

- •4.3.6 Стойкость нгц и дндэг с пониженной

- •4.3.7 Механизм разложения кислых нитроэфиров

- •4.3.8 Разложение нитроэфиров в отработанных

- •4.3.9 Разложение нитротел в слабых отработанных кислотах

- •4.4 Реакции нитроэфиров с основаниями

- •4.4.1 Гидролиз нитроглицерина

- •4.4.2 Гидролиз динитрата этиленгликоля (днэг)

- •4.4.3 Гидролиз динитрата диэтиленгликоля (дндэг)

- •4.5 Причины аварий на производствах нитроэфиров

- •Литература

- •Часть II. Нитроэфирсодержащие взрывчатые вещества

- •5 Технология производства нитроэфирсодержащих взрывчатых веществ

- •5.1 Современные направления развития

- •5.2 Разработка технологии и создание

- •Фаза подготовки компонентов

- •Фаза конечных операций

- •5.3 Автоматизация производства

- •5.4 Экологическая защита производства

- •5.4.1 Разработка эффективных методов

- •5.4.2 Технико-экономические показатели производства

- •6 Оптимизация и модернизация штатных рецептур нитроэфирсодержащих вв

- •6.1 Оптимизация угленита э-6

- •6.2 Исследование предохранительных свойств

- •6.3 Разработка и исследование угленита м – новой рецептуры вв V класса [15]

- •6.4 Модернизация детонита м

- •6.4.1 Разработка рецептуры модернизированного

- •6.4.2 Отработка технологии модернизированного

- •6.4.3 Промышленные испытания модернизированных детонитов [24]

- •7 Некоторые аспекты безопасности нитроэфирсодержащих вв

- •7.1 О химической стабильности и предельных сроках хранения нитроэфирсодержащих промышленных вв

- •7.2 О чувствительности нитроэфирсодержащих

- •7.3 О физической стабильности

- •Литература

- •Сокращения и обозначения

2.3 Холодильники для охлаждения эмульсии

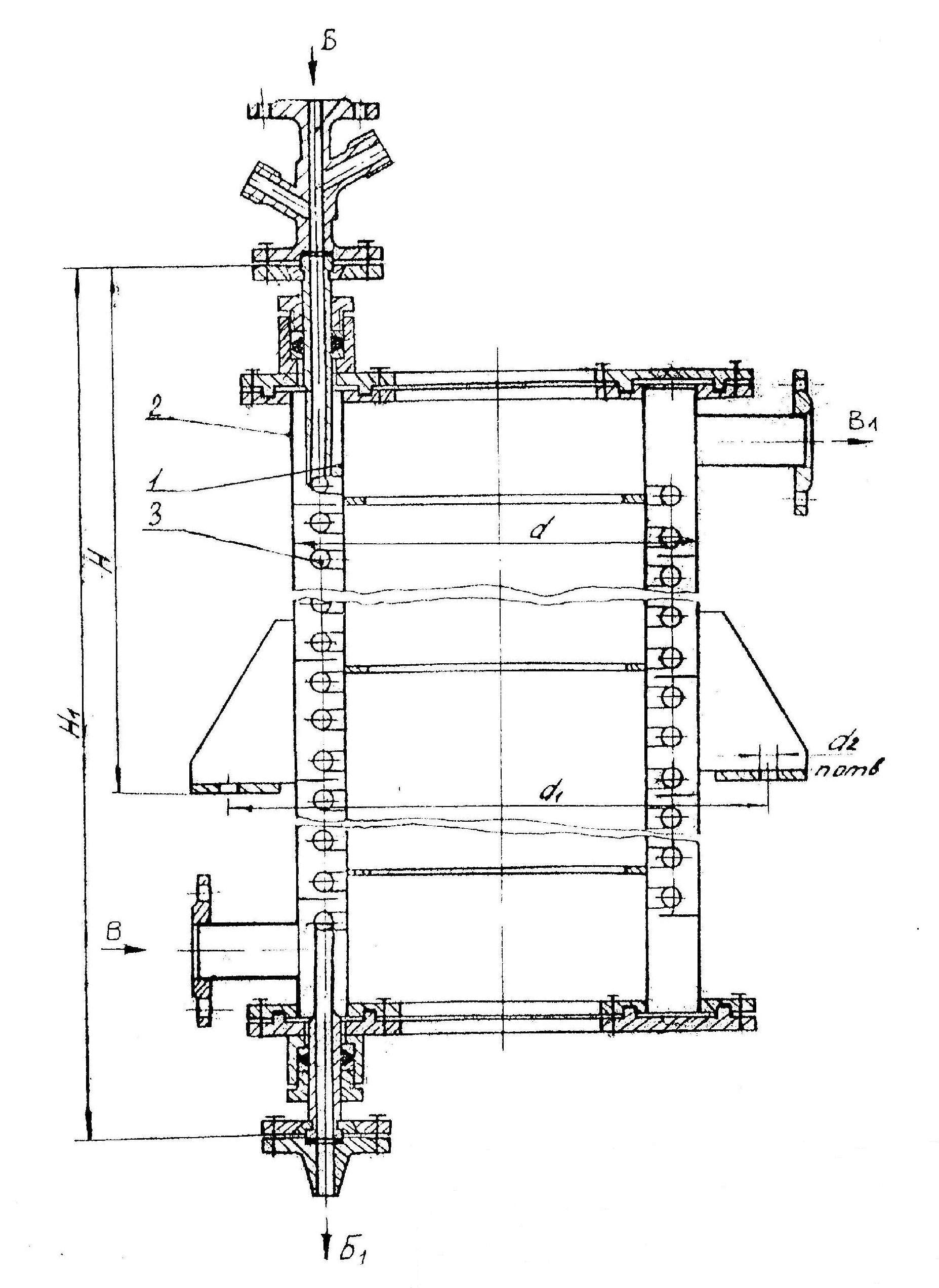

нитроэфир–отработанная кислота

Для охлаждения эмульсии нитроэфиротработанная кислота, выходящей из инжектора-нитратора, используются теплообменники змеевикового типа производительностью по нитроэфиру от 50 до 1600 кг/ч (рисунок 2.2).

Холодильник состоит из корпусов 1, 2 и змеевика 3. Охлаждаемая эмульсия за счёт давления, сообщаемого инжектором, движется по змеевику сверху вниз, а хладоагент подаётся противотоком в межтрубное пространство холодильника, где под действием направляющих перегородок движется по восходящей винтовой линии к выходному патрубку.

В качестве охлаждающего агента используется рассол (раствор кальциевой селитры в воде), имеющий температуру от минус 14 до минус 19 °C.

Рисунок 2.2 – Холодильник эмульсионный односекционный: Б, Б1 – вход, выход эмульсии; В, В1 – вход, выход охлаждающего агента

В таблицах 2.6 и 2.7 приведены основные характеристики и размеры холодильников эмульсии Таблица 2.6 – Характеристики эмульсионных холодильников

|

Производительность по нитроэфиру, кг/ч |

Поверхность теплообмена, м2 |

Температура эмульсии, °C |

Давление, кгс/см2 |

Габариты, мм | ||

|

на входе |

на выходе |

в змеевике |

в межтрубном пространстве | |||

|

50 |

0,45 |

48–52 |

15–18 |

0,5–1,0 |

4–5 |

780250250 |

|

100 |

0,98 |

48–52 |

15–18 |

0,5–1,0 |

4–5 |

1110335335 |

|

200 |

2,5 |

48–52 |

15–20 |

0,5–1,0 |

4–5 |

1230600600 |

|

450 |

3,55 |

48–52 |

15–20 |

0,5–1,0 |

4–5 |

745800800 |

|

600800 |

3,6 |

48–52 |

15–18 |

0,5–1,0 |

4–5 |

1614900900 |

|

12001600 |

8,2 |

48–52 |

15–18 |

0,5–1,0 |

4–5 |

216911001100 |

Таблица 2.7 – Размеры холодильников (обозначения по рисунку 2.2)

|

Производительность по продукту, кг/час |

Размеры, мм | ||||

|

H |

H1 |

d |

d1 |

d2/n | |

|

50 |

347 |

605 |

254 |

350 |

14/2 |

|

100 |

447 |

935 |

335 |

430 | |

|

200 |

565 |

1227 |

500 |

600 | |

|

450 |

750 |

1245 |

800 |

900 |

18/4 |

|

600800 |

968 |

1614 |

610 |

750 |

23/4 |

|

12001600 |

1060 |

2169 |

865 |

1005 | |

2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

Сепарация эмульсии нитроэфир–отработанная кислота является наиболее узким местом в непрерывных производствах, ограничивающим их производительность. При использовании статических сепараторов на существующих установках время пребывания эмульсии НГЦ–отработанная кислота в сепараторе для полного разделения на её составляющие фазы должно быть не меньше 20 минут, а в инжекторном процессе нитрации образующиеся эмульсии содержат не более 20 % нитроэфира вместо 40 % в обычном процессе. Соответственно, время сепарации увеличивается до 35 минут и более.

Наиболее эффективным способом, позволяющим в сотни раз сократить объём и загрузку сепараторов взрывчатым веществом, является использование силового центробежного поля, создаваемого в сепараторе центробежного действия.

Известные сепараторы тарельчатого типа и многокамерные не отвечают требованиям техники безопасности нитроглицеринового производства, так как наличие большого числа вставных элементов в сепарирующей зоне обусловливает возможность существования мест, где может произойти застой или механическое воздействие на нитроглицерин. Кроме того, они имеют ограниченное грязевое пространство, кислотный шлам из которого не удаляется в процессе сепарации.

Основные требования, которым должна удовлетворять центрифуга для разделения НГЦ и отработанной кислоты:

простота конструкции, обеспечивающая доступность изготовления на неспециализированных заводах;

отсутствие вставных элементов и резьбовых соединений в зоне нахождения отсепарированного нитроэфира;

отсутствие застойных и грязевых зон;

малая загрузка взрывчатым веществом;

безударный вывод отсепарированного ВВ из вращающегося ротора;

отсутствие мест трения и соударения вращающихся частей;

надёжная изоляция подшипниковых узлов от нитроэфира и отработанной кислоты.

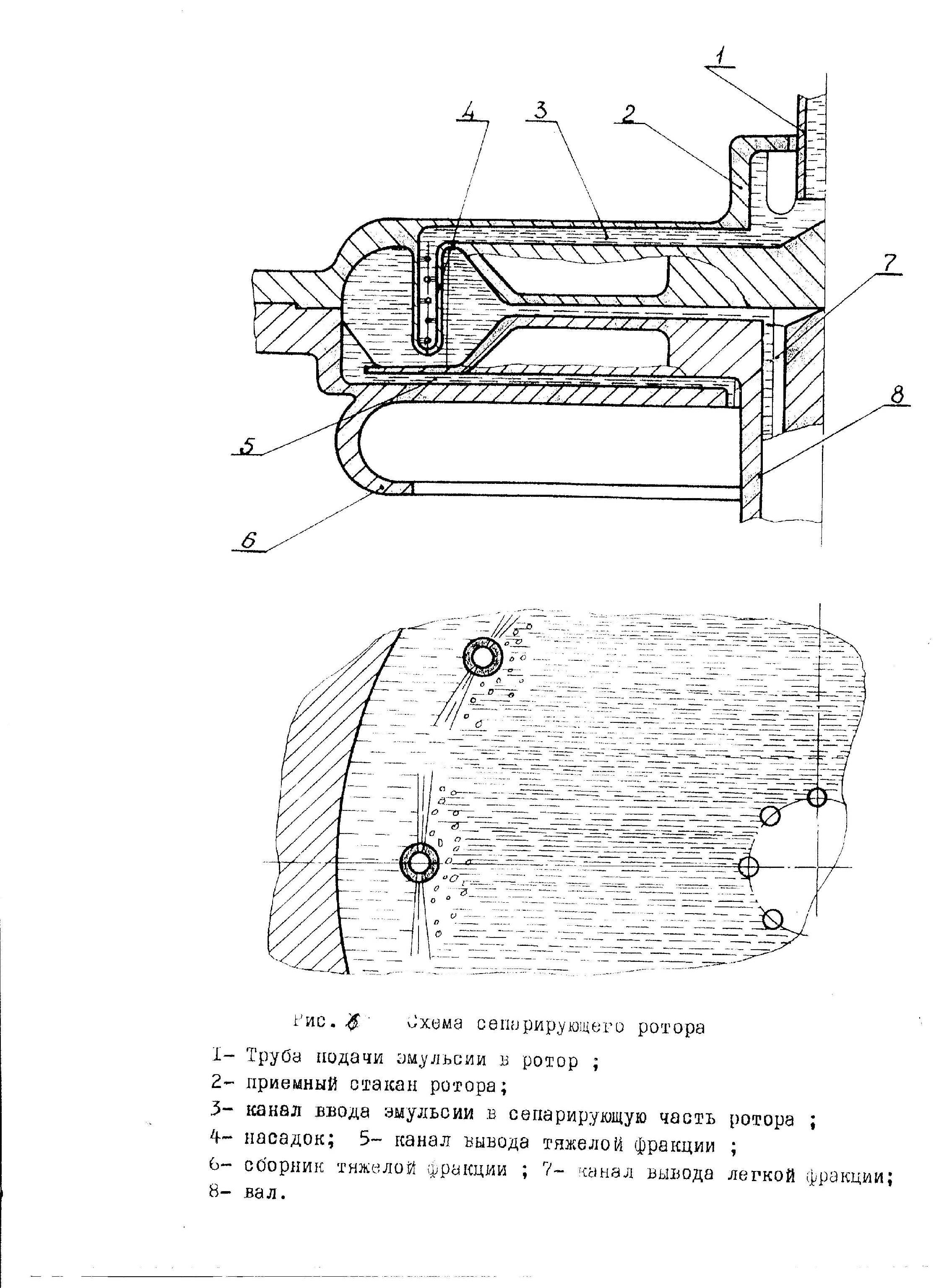

Исходя из этих требований, выбрана схема сепарации, представленная на рисунке 2.3.

При испытаниях опытного образца центрифуги на имитаторах эмульсии установлено, что производительность центрифуги определяется в значительной мере количеством тяжёлой фракции в эмульсии и соотношением обеих фракций. Для каждого соотношения соответствует определённая максимальная производительность по тяжёлой фракции в пределах объёмных соотношений тяжёлая фракция:лёгкая фракция от 2:1 до 20:1.

Тяжёлая фракция движется в зону действия высокого разделяющего фактора к периферии ротора из насадок с двумя рядами отверстий в каждом из них. Насадки равномерно распределяют эмульсию по высоте ротора и по окружности уровня насадок. Процесс сепарации идёт практически без совместного или параллельного движения фаз на уровне, близком к вводу эмульсии. Отсепарированные фракции отводятся в диаметрально про-тивоположных направлениях.

Наиболее благоприятной формой внутренней полости ротора является торообразная камера, соединённая с центром ротора узкой щелью, образуемой корпусом ротора и крышкой. Такая форма значительно сокращает загрузку ротора лёгкой взрывоопасной фракцией, исключает наличие застойных зон.

В роторе центрифуги имеют место два радиальных потока от уровня ввода эмульсии (поверхности раздела фаз) к периферии и к оси вращения. Одной из особенностей радиальных потоков во вращающемся роторе является возникновение в них окружных скоростей относительно материала ротора. При движении к периферии жидкость отстаёт от ротора, при движении к центру – опережает его.

Рисунок 2.3 – Схема сепарирующего ротора:

1 – труба подачи эмульсии в ротор; 2 – приёмный стакан ротора; 3 – канал ввода эмульсии в сепарирующую часть ротора; 4 – насадок; 5 – канал вывода тяжёлой фракции; 6 – сборник тяжёлой фракции; 7 – канал вывода лёгкой фракции; 8 – вал

Очевидно, что жидкость при движении к периферии ротора, не имеющего рёбер и других элементов, препятствующих его проскальзыванию относительно ротора, отстаёт от него и тем больше, чем дальше удаляется от места ввода. Появляющаяся окружная компонента скорости жидкости относительно ротора достаточно велика, чтобы создать режим течения в этой части ротора, близкий к критическому или даже турбулентный, что мешает выделению мелких частиц дисперсной фазы из среды и тем самым нарушает процесс сепарации.

В результате исследований закономерностей движения двух потоков, расходящегося и сходящегося, между корпусом и крышкой ротора как на имитаторах, так и при испытаниях опытных образцов центрифуг в заводских условиях, были разработаны конструкции центрифуг различной производительности.

Центрифуга ЦТА-2 производительностью до 450 кг/ч нитроэфира имеет в зоне сепарации тяжёлой фазы вертикальную перегородку, препятствующую проскальзыванию жидкости относительно ротора. Такая центрифуга постоянно используется на одном из действующих нитроузлов при получении целого ряда нитроэфиров.

Промышленные центрифуги производительностью 800 кг/ч нитроэфира имеют в роторе 4 перегородки, расположенные по принципу лабиринта. Кроме исключения проскальзывания жидкости они устраняют отрицательное влияние на сепарацию возможных дисбалансов ротора, который вращается в подпружиненных опорах.

Центрифуги типа ЦТ (центрифуги с тороидальной формой ротора) предназначены для разделения эмульсий в центробежном поле с отношением плотностей тяжёлой и лёгкой фаз 1,06 и выше.

Отличительными признаками конструкции центрифуг с тороидальной формой ротора являются:

тороидальная форма ротора;

ввод эмульсии в ротор на уровне раздела фаз;

вывод отсепарированного тяжёлого компонента с периферийной части ротора.

Последнее отличие позволяет за счёт разницы скоростей жидкости и твёрдых стенок ротора уменьшить зашламовывание ротора. Процесс сепарации в роторе поясняется рисунком 2.4.

Рисунок 2.4 – Схема ротора

Эмульсия нитроэфиротработанная кислота поступает в приёмную горловину 1 крышки ротора 2, откуда по каналам 3 через разделяющий козырёк 4 входит в торовую сепарационную камеру 5 по внутренней поверхности отражательной перегородки 6. В сепарационной камере эмульсия разделяется. Поток отсепарированного нитроэфира оттесняется по кольцевой щели 7, образуемой крышкой ротора 2 и корпусом 8, к оси вращения ротора и через отверстия 9 выходит из ротора.

Отсепарированная отработанная кислота под действием центробежных сил движется к периферии ротора, проходя последовательно на своём пути через цилиндрические отражательные перегородки 6, 10, 11, установленные на крышке и корпусе ротора, и через каналы 12, гравитационное кольцо 13 выходит из ротора. Гравитационные кольца заменяемые, с различным радиусом вывода тяжёлой фазы из ротора, что позволяет сепарировать эмульсии с различным соотношением плотностей фаз.

Разработана серия центрифуг типа ЦТ производительностью от 100 до 1600 кг/ч по нитроэфиру.

Центрифуга ЦТ-В представлена на рисунке 2.5.

Рисунок 2.5 – Центрифуга ЦТ-В

По штуцеру 9 эмульсия поступает во вращающийся ротор 4. Отсепарированный нитроэфир, выходящий из ротора, собирается в приёмнике 6 и самотёком выводится из центрифуги. Отработанная кислота собирается в приёмнике 7 и также самотёком выводится из центрифуги. Приёмники 5 и 8 служат для приёма переливов эмульсии и для освобождения ротора соответственно. Ротор с валом 2 вращается в двух подшипниковых опорах 10 и 11, размещённых в станине 1. Привод центрифуги осуществляется от индивидуального электродвигателя фланцевого исполнения через фрикционную центробежную муфту, позволяющую плавно, за 1–2 мин, через быстроходную винтовую пару 3 разгонять ротор до рабочей скорости.

Для контроля вращения ротора на горизонтальном валу 3 установлена крыльчатка, работающая совместно с тахометром.

Аналогичная конструкция и у центрифуг большей производительности. Технические характеристики центрифуг приведены в таблице 2.8.

Таблица 2.8 – Технические характеристики центрифуг

|

Тип центрифуги |

Производительность по нитроэфиру, кг/ч |

Скорость вращения ротора, об/мин |

Диаметр ротора, мм |

Ёмкость ротора, л |

Мощность электродвигателя, кВт |

Габариты, мм |

Масса, кг | ||

|

длина |

ширина |

высота | |||||||

|

ЦТ-В ЦТА-2 ЦТБ-1М ЦТБ-3а |

до 100 до 450 до 800 до 1600 |

3300 4100 3900 3900 |

325 450 544 640 |

2,5 4,1 13,0 20,0 |

2,2 4,0 7,5 10,0 |

780 935 1370 1600 |

460 600 690 730 |

750 930 1165 1225 |

300 400 650 1295 |