- •Бийский технологический институт (филиал)

- •Р.Н. Питеркин, р.Ш. Просвирнин, е.А. Петров технология нитроэфиров и нитроэфирсодержащих промышленных вв

- •Содержание

- •Введение

- •Часть I. Нитроэфиры

- •1 Историческая справка о развитии промышленных способов производства нитроглицерина

- •2 Современные способы производства нитроэфиров

- •2.1 Оптимальные составы кислот и модули нитрации

- •2.2 Инжекторы для осуществления нитрационного

- •2.3 Холодильники для охлаждения эмульсии

- •2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

- •2.5 Процесс и оборудование для стабилизации

- •2.6 Весовой дозатор-расходомер нитроэфиров

- •2.7 Насосы для транспортирования отработанных

- •2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

- •3 Вспомогательные стадии процесса производства нитроэфиров

- •3.1 Разложение нитротел в отработанных кислотах

- •3.2 Обезвреживание сточных вод производства

- •3.2.1 Адсорбционный способ обезвреживания

- •3.2.2 Автоклавный способ очистки сточных вод

- •3.2.3 Восстановление нитроэфиров

- •3.2.4 Электрохимический метод обезвреживания

- •3.2.5 Сверхкритическое водное окисление

- •3.3 Приборы для непрерывной оценки качества нитроэфиров

- •I, мA 0,1 % hno3 0,03 % hno3 0,01 % hno3

- •0,2 0,4 0,6 Содержание н2о, %

- •4 Свойства нитроэфиров

- •4.1 Физические свойства нитроэфиров

- •4.2 Взрывчатые свойства нитроэфиров

- •4.3 Поведение нитроэфиров в кислых средах

- •4.3.1 Стойкость кислых нгц, дндэг и их смеси

- •4.3.2 Стойкость кислых динитрата триэтиленгликоля, тринитрата нитроизобутилглицерина и динитрата

- •4.3.3 Влияние воды на стойкость кислых нитроэфиров

- •4.3.4 Влияние серной и азотной кислот

- •4.3.5 Влияние окислов азота

- •4.3.6 Стойкость нгц и дндэг с пониженной

- •4.3.7 Механизм разложения кислых нитроэфиров

- •4.3.8 Разложение нитроэфиров в отработанных

- •4.3.9 Разложение нитротел в слабых отработанных кислотах

- •4.4 Реакции нитроэфиров с основаниями

- •4.4.1 Гидролиз нитроглицерина

- •4.4.2 Гидролиз динитрата этиленгликоля (днэг)

- •4.4.3 Гидролиз динитрата диэтиленгликоля (дндэг)

- •4.5 Причины аварий на производствах нитроэфиров

- •Литература

- •Часть II. Нитроэфирсодержащие взрывчатые вещества

- •5 Технология производства нитроэфирсодержащих взрывчатых веществ

- •5.1 Современные направления развития

- •5.2 Разработка технологии и создание

- •Фаза подготовки компонентов

- •Фаза конечных операций

- •5.3 Автоматизация производства

- •5.4 Экологическая защита производства

- •5.4.1 Разработка эффективных методов

- •5.4.2 Технико-экономические показатели производства

- •6 Оптимизация и модернизация штатных рецептур нитроэфирсодержащих вв

- •6.1 Оптимизация угленита э-6

- •6.2 Исследование предохранительных свойств

- •6.3 Разработка и исследование угленита м – новой рецептуры вв V класса [15]

- •6.4 Модернизация детонита м

- •6.4.1 Разработка рецептуры модернизированного

- •6.4.2 Отработка технологии модернизированного

- •6.4.3 Промышленные испытания модернизированных детонитов [24]

- •7 Некоторые аспекты безопасности нитроэфирсодержащих вв

- •7.1 О химической стабильности и предельных сроках хранения нитроэфирсодержащих промышленных вв

- •7.2 О чувствительности нитроэфирсодержащих

- •7.3 О физической стабильности

- •Литература

- •Сокращения и обозначения

5.3 Автоматизация производства

При выборе технических средств автоматизации и логики построения системы управления в целом необходимо было учитывать довольно жесткие ограничения, обусловленные способом получения пожаро- и взрывоопасного конечного продукта [6].

При этом учитывались следующие основные требования:

максимально возможное дистанционное «безлюдное» управление и наблюдение за ходом выполнения потенциально опасных операций;

максимально возможная визуализация основных технологических параметров;

прогнозирование предаварийных ситуаций;

высокая надежность каналов сбора, обработки и визуализации информации в темпе протекания потенциально опасных операций;

использование временных и аппаратных блокировок при выполнении операций в контурах управления, «замкнутых» через оператора – следящий режим управления;

протоколирование всех управляющих команд как системы управления, так и оператора для объективного анализа работоспособности системы, причин сбоев, выявления и устранения «узких» мест в контурах управления и контроля.

35-летний опыт ФНПЦ «Алтай» в области разработки и внедрения автоматизированных систем управления технологическими процессами (АСУ ТП) для сложных потенциально опасных химических производств предопределил выбор в пользу проверенных технических решений, созданных на базе отечественных средств автоматизации.

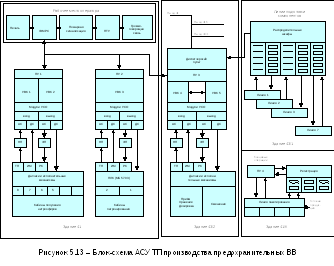

Анализ аппаратурно-технологической схемы и производственных участков, на которых предполагалось создавать производство угленитов, показал, что для выполнения всех вышеперечисленных требований может быть использована структура распределенной 2-уровневой системы управления производством. На рисунке 5.13 представлена такая структура. В качестве основной управляющей машины здесь используется проектно-компонуемый комплекс технических средств, широко используемый в 1980-х годах под общим названием КТС ЛИУС.

Все технологическое оборудование и компоненты контроля и управления фазами распределены в 4-х основных зданиях с условными наименованиями: здание 41, здание 43/2, здание 43/1, здание 41К.

Основным технологическим зданием является здание 41, на котором производится один из важнейших компонентов высокопредохранительных ВВ – жидкий нитроэфир. Полученный продукт передается в здание 43/2, где осуществляется прием, хранение, дозирование и смешение многокомпонетного состава, входящего в рецептуру высокопредохранительных ВВ. Необходимые компоненты готовятся в здании 43/1.

Полученная после смешения масса вновь поступает в здание 41, где расположены автоматы изготовления готовой продукции.

Готовая продукция по конвейерным транспортерам передается в здание 41К, где производится их упаковка и складирование.

Основу распределенной 2-уровневой системы контроля и управления составляют вычислительные комплексы УВК «Победит», и лишь на верхнем уровне установлен персональный компьютер фирмы IBM. Для визуального наблюдения за особо ответственными узлами и операциями технологического процесса используются промышленные телевизионные установки (ПТУ). Дополнительно используются и другие автономные средства автоматизации, обеспечивающие пожарную и охранную защиту производственных зданий, оперативную диспетчерскую связь.

На рисунке 5.14 приведен общий вид пультовой, на котором хорошо видны мониторы ПТУ и внешний вид технических средств.

Рисунок 5.14 – Пульт управления

В ся

доступная по контролю и управлению

информация собирается на диспетчерских

пультах зданий 41 и 43/2. Основным считается

пульт здания 41, так как формирование

технологического сводного паспорта,

содержащего необходимую информацию о

ходе выполнения производственных

процессов, выполняется здесь.

ся

доступная по контролю и управлению

информация собирается на диспетчерских

пультах зданий 41 и 43/2. Основным считается

пульт здания 41, так как формирование

технологического сводного паспорта,

содержащего необходимую информацию о

ходе выполнения производственных

процессов, выполняется здесь.

Нижний технологический уровень систем управления трех основных фаз (получения жидких нитроэфиров; приема, хранения, дозирования и смешения; получения готовых изделий) построен с применением активных устройств связи с объектом (УСО), позволяющих выдавать управляющие сигналы на исполнительные механизмы оборудования в темпе протекания процессов и принимать контролируемые сигналы с объекта. Активность УСО состоит в том, что применяемая структура технических средств (на нижнем уровне КТС «Победит», а на верхнем IBM PC) построена таким образом, что все активные операции по контролю и управлению возложены на «нижний уровень технических средств».

На верхний уровень системы возложены наименее ответственные операции по протоколированию действий оператора и фиксации режимов работы оборудования на отдельных фазах технологического процесса. В качестве активного УСО используется номенклатурный набор свободно компонуемых модулей ввода-вывода из состава КТС «Победит».

Модульный принцип компоновки комплекса позволяет в одном или двух стандартных конструктивах (стойке контроля и управления) собрать систему с достаточно большим числом управляющих и контролируемых сигналов.

Перечень сигналов активного УСО для фазы получения жидких нитроэфиров приведен в таблице 5.3.

Таблица 5.3 - Сигналы активного УСО для фазы получения

нитроэфиров

|

Наименование сигнала |

Количество |

|

Управляющие дискретные |

180 |

|

Управляющие аналоговые |

11 |

|

Информационные дискретные |

220 |

|

Информационные аналоговые |

126 |

|

Дополнительные (управляющие по месту) |

48 |

Основные функции систем управления при этом традиционные для задач АСУ ТП:

сбор, обработка и предоставление оператору значений технологических параметров на экране видеомонитора;

отображение на мнемонических схемах процесса основных состояний оборудования и исполнительных механизмов;

управление технологическим процессом;

автоматическое выполнение технологических блокировок, аварийной защиты, программно-логического управления при выполнении директив управления;

непосредственное цифровое управление для стабилизации технологических параметров;

тарировка насос-дозаторов для различных технологических жидкостей;

проверка готовности аварийной защиты перед запуском процесса;

перезапуск системы с сохранением информации предыдущего состояния;

периодическая регистрация основных технологических параметров и состояния оборудования при срабатывании аварийной защиты;

вывод на твердую печать протокола посменной работы всех фаз производства.

Основной режим работы систем управления – дистанционный, но предусмотрен и режим управления пооперационный с местных пультов. Наличие двух режимов работы повышает эксплуатационную надежность работы систем в целом, так как позволяет в любом случае начатый процесс довести до логически безопасного состояния даже в случаях отказа системы управления при дистанционном автоматизированном управлении на конкретной фазе процесса.

Для такого быстротекущего процесса, как, например, фаза получения жидких нитроэфиров (не более 120 мин), это очень важно, так как начатый и незаконченный процесс приводит к большим производственным издержкам, связанным с необходимостью утилизации дорогостоящих компонентов, экологической и производственной безопасностью производства в целом. По причине скоротечности процесса на этой фазе не используется и схема «горячего» резервирования системы управления, так как надежность обеспечивается двумя независимыми режимами работы системы, и вероятность отказа технических средств за такой промежуток достаточно мала.

На фазе здания 43/2 используется аналогичный набор технических средств, а перечень сигналов контроля и управления приведен в таблице 5.4.

Структурная схема технических средств на этой фазе построена по принципу 100 %-ного резервирования, так как операции приема, хранения, дозировки и смешения достаточно длительны по времени - более суток (особенно хранение) и наиболее опасны. Первоначально использовалась схема «горячего» резервирования, при которой две стойки управления работали одновременно, и логика контроля и управления была построена таким образом, что резервная стойка принимала информационные сигналы и формировала сигналы управления синхронно с основной стойкой управления. Однако все управляющие сигналы резервной стойки временно блокировались программно-аппаратными средствами. При необходимости перехода на резервную стойку, наоборот, блокировалась основная стойка уп-равления и осуществлялся «безударный» переход на резерв.

Таблица 5.4 - Сигналы контроля и управления фазы смешения компонентов

|

Наименование сигнала |

Количество |

|

Управляющие дискретные |

80 |

|

Управляющие аналоговые |

– |

|

Информационные дискретные |

75 |

|

Информационные аналоговые |

28 |

|

Дополнительные (управляющие по месту) |

32 |

Использование такого режима работы стало возможно за счет применения специальных блоков выносной памяти (БВП), на элементах которых всегда хранится последняя копия управляющих и информационных сигналов. При передаче управления на резервную стойку она просто считывает последнее состояние информационных и управляющих сигналов с БВП и синхронно «подхватывет» управление. Однако трехлетняя практика эксплуатации системы показала, что для обеспечения безопасности и надежности работы достаточно и способа «холодного» резервирования, при котором на резервную стойку подается только необходимое электрическое питание, а программа контроля и управления записывается в постоянное запоминающее устройство и не работает синхронно с основной программой.

Резервная стойка находится в ждущем режиме, и при необходимости ей передается управление в точку, обеспечивающую безопасный переход. Вывод резервной стойки в необходимый режим управления осуществляется оператором с инженерной панели пульта управления в течение 2-3 мин, что значительно меньше предельно допустимого времени (40 мин) аварийного простоя любой фазы процесса.

Необходимо отметить, что в технологии используются специально разработанные оригинальные прикладные программы, обеспечивающие надежную работу IBM PC c отечественными вычислительными средствами нижнего уровня АСУ ТП и удобный пользовательский интерфейс оператора.

Перечень информационных и управляющих сигналов фазы получения готовых изделий приведен в таблице 5.5.

Таблица 5.5 - Сигналы контроля и управления фазы

патронирования

|

Наименование сигнала |

Количество |

|

Управляющие дискретные |

126 |

|

Управляющие аналоговые |

– |

|

Информационные дискретные |

106 |

|

Информационные аналоговые |

28 |

|

Дополнительные (управляющие по месту) |

10 |

Поскольку используемый на этой фазе контроллер МБ57.03 не обеспечивает ввод и обработку аналоговых сигналов, то для этих целей используются модули УСО из номенклатуры КТС «Победит». Таким образом, и для этой фазы не нарушается общий принцип построения структуры технических средств с использованием активного УСО.

Контроллер обеспечивает управление автоматом изготовления изделий и специальным конвейером, подающим готовую смесь в автомат, а активное УСО обеспечивает регистрацию аналоговых параметров (нагрузки от основных сигналов контроля и управления для указанных фаз, «выдаваемых» и «принимаемых» локальными пультами управления).

Перечень информационных и управляющих сигналов фазы подготовки порошков приведён в таблице 5.6.

Таблица 5.6 - Сигналы контроля и управления фазы подготовки порошкообразных компонентов

|

Наименование сигнала |

Количество |

|

Управляющие на электродвигатели |

21 |

|

Управляющие на клапана |

6 |

|

Контроль температуры |

15 |

|

Контроль давления |

6 |

Перечень информационных и управляющих сигналов фазы конечных операций приведён в таблице 5.7.

Таблица 5.7 - Сигналы контроля и управления фазы конечных операций

|

Наименование сигнала |

Количество |

|

Управляющие на электродвигатели |

5 |

|

Управляющие на клапана |

5 |

|

Контроль температуры |

7 |

|

Контроль уровней |

4 |

При выполнении проекта автоматизации было учтено время «выработки» техническими средствами своего эксплуатационного срока, когда неизменно встанет вопрос об их замене и модернизации самой системы управления.

В связи с этим электрическая часть проекта выполнена таким образом, чтобы в кратчайшие сроки можно было заменить, например, модули УСО или сам вычислительный комплекс без значительного перемонтажа как датчиковой аппаратуры, так и кроссовых соединений.

Созданная АСУ ТП успешно функционирует в ФНПЦ «Алтай» на протяжении 15 лет.