- •Бийский технологический институт (филиал)

- •Р.Н. Питеркин, р.Ш. Просвирнин, е.А. Петров технология нитроэфиров и нитроэфирсодержащих промышленных вв

- •Содержание

- •Введение

- •Часть I. Нитроэфиры

- •1 Историческая справка о развитии промышленных способов производства нитроглицерина

- •2 Современные способы производства нитроэфиров

- •2.1 Оптимальные составы кислот и модули нитрации

- •2.2 Инжекторы для осуществления нитрационного

- •2.3 Холодильники для охлаждения эмульсии

- •2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

- •2.5 Процесс и оборудование для стабилизации

- •2.6 Весовой дозатор-расходомер нитроэфиров

- •2.7 Насосы для транспортирования отработанных

- •2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

- •3 Вспомогательные стадии процесса производства нитроэфиров

- •3.1 Разложение нитротел в отработанных кислотах

- •3.2 Обезвреживание сточных вод производства

- •3.2.1 Адсорбционный способ обезвреживания

- •3.2.2 Автоклавный способ очистки сточных вод

- •3.2.3 Восстановление нитроэфиров

- •3.2.4 Электрохимический метод обезвреживания

- •3.2.5 Сверхкритическое водное окисление

- •3.3 Приборы для непрерывной оценки качества нитроэфиров

- •I, мA 0,1 % hno3 0,03 % hno3 0,01 % hno3

- •0,2 0,4 0,6 Содержание н2о, %

- •4 Свойства нитроэфиров

- •4.1 Физические свойства нитроэфиров

- •4.2 Взрывчатые свойства нитроэфиров

- •4.3 Поведение нитроэфиров в кислых средах

- •4.3.1 Стойкость кислых нгц, дндэг и их смеси

- •4.3.2 Стойкость кислых динитрата триэтиленгликоля, тринитрата нитроизобутилглицерина и динитрата

- •4.3.3 Влияние воды на стойкость кислых нитроэфиров

- •4.3.4 Влияние серной и азотной кислот

- •4.3.5 Влияние окислов азота

- •4.3.6 Стойкость нгц и дндэг с пониженной

- •4.3.7 Механизм разложения кислых нитроэфиров

- •4.3.8 Разложение нитроэфиров в отработанных

- •4.3.9 Разложение нитротел в слабых отработанных кислотах

- •4.4 Реакции нитроэфиров с основаниями

- •4.4.1 Гидролиз нитроглицерина

- •4.4.2 Гидролиз динитрата этиленгликоля (днэг)

- •4.4.3 Гидролиз динитрата диэтиленгликоля (дндэг)

- •4.5 Причины аварий на производствах нитроэфиров

- •Литература

- •Часть II. Нитроэфирсодержащие взрывчатые вещества

- •5 Технология производства нитроэфирсодержащих взрывчатых веществ

- •5.1 Современные направления развития

- •5.2 Разработка технологии и создание

- •Фаза подготовки компонентов

- •Фаза конечных операций

- •5.3 Автоматизация производства

- •5.4 Экологическая защита производства

- •5.4.1 Разработка эффективных методов

- •5.4.2 Технико-экономические показатели производства

- •6 Оптимизация и модернизация штатных рецептур нитроэфирсодержащих вв

- •6.1 Оптимизация угленита э-6

- •6.2 Исследование предохранительных свойств

- •6.3 Разработка и исследование угленита м – новой рецептуры вв V класса [15]

- •6.4 Модернизация детонита м

- •6.4.1 Разработка рецептуры модернизированного

- •6.4.2 Отработка технологии модернизированного

- •6.4.3 Промышленные испытания модернизированных детонитов [24]

- •7 Некоторые аспекты безопасности нитроэфирсодержащих вв

- •7.1 О химической стабильности и предельных сроках хранения нитроэфирсодержащих промышленных вв

- •7.2 О чувствительности нитроэфирсодержащих

- •7.3 О физической стабильности

- •Литература

- •Сокращения и обозначения

5.2 Разработка технологии и создание

автоматизированного производства

При разработке технологического процесса особое внимание уделялось взрывобезопасности, надежности и живучести технологических операций. Поэтому в основу технологического процесса взято территориальное рассредоточение всех фаз производственно-технологического цикла в отдельных технологических зданиях. При этом учитывалось наличие на предприятии свободных производственных площадей и зданий.

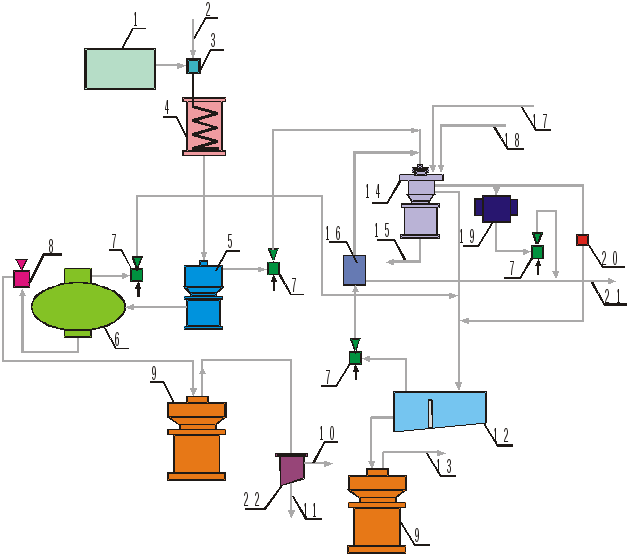

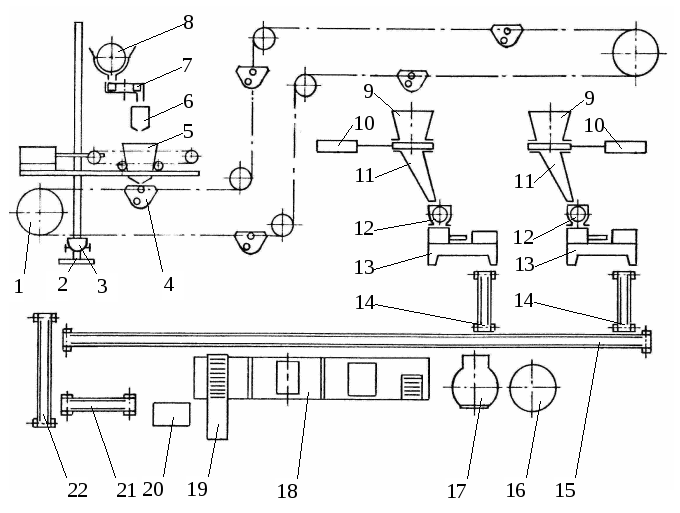

На рисунке 5.2 приведена аппаратурно-технологическая схема процесса. Технологический процесс состоит из следующих основных фаз: получения нитроэфиров, подготовки порошкообразных компонентов, смешения компонентов, патронирования и конечных операций.

Фаза получения нитроэфиров. При проектировании производства угленитов в ФНПЦ «Алтай» в установку для производства нитроэфиров обобщены и включены все наиболее эффективные технические разработки в этой области. Все оборудование, включая вспомогательные фазы (подготовка технологических жидкостей, обезвреживание промывных вод, разложение нитротел в отработанных кислотах), размещено в 4-х железобетонных кабинах, высвободившихся в результате конверсии на промплощадке ФНПЦ «Алтай». Контроль и управление процессом полностью дистанционные. Нитроэфир по мере получения инжекторами передается в здание смешения с компонентами угленитной массы. Нитроэфир находится только в 2-х кабинах в количестве не более 7 кг в каждой. Директивная производительность установки 600 кг/ч смеси НГЦ и ДНДЭГ.

Технологический процесс получения нитроэфиров реализован на типовом малогабаритном технологическом оборудовании с непрерывно-циклическим характером работы 200250 циклов в год [4].

Технологическая схема приведена на рисунке 5.3.

Процесс изготовления нитроэфиров осуществляется инжекторным способом. Незначительные загрузки аппарата, размещение процесса в железобетонных кабинах и дистанционное управление с выводом управления на универсальный вычислительный комплекс обеспечивают необходимую безопасность обслуживающего персонала и «живучесть» процесса в случае аварийной ситуации на одной из операций

.

Получение

нитроэфиров NH4Cl

Фаза подготовки компонентов

Установка

помольная

Хранение,

дозировка н/э кислоты вода

КСВР

н/э

Горячий

воздух спирты

Фаза

смешения

Линия н/э NaNO3

Отработанные

компоненты КСВР

На фазу

смешения

Горячий

воздух

На фазу

патрони-

рования

Мельница

Сушилка вакуумная NaKMЦ

Фаза конечных операций

Автомат

пакетирования

Транспортер

шаговый Смеситель

Контейнер

Линия

нумерации

Контейнер-тележка Сушилка

вакуумная Протир

Мука

древесная В

контейнер Стол Рольганг

Стеарат Ca,

NaCl,

коллодион-ный

хлопок

Протир

На склад готовой

продукции

Стол

вращающийся

Фаза

патрониро- вания

Ковшевой конвейер

Подъемно-опрокидывающее

устройство

На фазу конечных

операций

Бункер-ворошитель

Транспортер

Автомат

патронирования

Р

исунок5.2

– Аппаратурно-технологическая схема

производства угленитов

исунок5.2

– Аппаратурно-технологическая схема

производства угленитов

1 – бачок спирта; 2 – нитросмесь; 3 – инжектор-нитратор; 4 – холодильник эмульсии; 5 – центрифуга; 6 – сепаратор контрольный; 7 – инжектор транспортирующий; 8 – клапан КРКО; 9 – тарельчатый насос; 10 – крепкая отработанная кислота на обезвреживание; 11 – на приготовление рабочей нитросмеси; 12 – лабиринт; 13 – отработанная вода на разложение; 14 – аппарат промывной (экстрактор); 15 – слабая отработанная кислота на обезвреживание; 16 – распределитель потока; 17 – теплая вода; 18 – содовый раствор; 19 – дозатор-расходомер; 20 – сигнализатор кислотности; 21 – нитроэфир на потребление; 22 – распределительная коробка

Рисунок 5.3 – Технологическая схема получения нитроэфира

Длительность технологического цикла от момента загрузки спиртов в нитратор до выхода чистого нитроэфира составляет 34 минуты, время остановки и запуска процесса не превышает 15 минут. Установка может работать непрерывно от 30 минут до 6 суток и останавливаться на 12 часов для профилактического ремонта. Основной режим работы системы управления процессом автоматизарованный и дистанционный, но при необходимости возможен ручной для завершения или остановки процесса при аварийных ситуациях.

Охлаждение аппарата рассолом, очистка промывных вод, денитрация отработанных кислот с последующим их укреплением и возвратом в процесс, а также новый эффективный способ восстановления окислов азота и паров кислоты карбамидом на фталоцианиновом катализаторе позволили обеспечить экологическую чистоту процесса изготовления нитроэфиров.

Отработанные кислоты возвращаются предприятию-изготовителю нитросмеси для переработки.

Фаза производства нитроэфиров универсальна и позволяет производить разные нитроэфиры: НГЦ, динитраты этилен-, диэтилен- и триэтиленгликолей, динитрат пропиленгликоля-1,2, а также их смеси.

В результате освоения процесса получения смесевого нитроэфира (НГЦДНДЭГ) обеспечена устойчивая работа оборудования при производительности 600 кг/ч. Качество смеси нитроэфиров, контролируемое дистанционно с помощью сигнализатора кислотности, надежно достигается промывкой нитроэфиров в центробежном промывном аппарате. По данным химической стойкости смесевого нитроэфира на установке «Вулкан» при 80 °С прирост давления не превышает 4 мм рт. ст. с выходом на плато через 2 часа, что свидетельствует о высокой химической стабильности. Необходимый состав нитроэфиров поддерживается в пределах от 62 до 68 % по НГЦ. Отработанные кислоты переводятся в стабильное состояние путем термической обработки в реакторах при температуре 9095 °С. В результате этого растворенные в них нитроэфиры полностью разлагаются и такие кислоты затем безопасно утилизировать. Применение растворов мочевины с катализатором для обезвреживания нитрозных газов полностью исключает так называемый «лисий хвост», который обычно сопровождает подобные производства.

Фаза подготовки порошкообразных компонентов. Для каждого типа ВВ регламентируются гранулометрический состав, влажность и температура подготовки сыпучих компонентов. Требуемые параметры компонентов обеспечиваются технологией их подготовки. Фаза подготовки состоит из 7 участков, структурно объединенных в одном технологическом здании. Для сушки основных компонентов натриевой селитры и хлористого аммония используются непрерывно-действующие сушилки КСВР-2М с кипящим слоем и вибрационной решеткой. Сушка компонентов с небольшим процентным содержанием в составе ВВ осуществляется в вакуумных сушилках. Измельчение компонентов производится на непрерывно-действующих помольных установках кулачкового типа с механизированной загрузкой через питатели. Режимы измельчения обеспечивают заданный размер частиц в пределах 100300 мкм. Основные компоненты ВВ являются сильно гигроскопичными веществами, поэтому процесс их подготовки (от измельчения до взятия навески) осуществляется в закрытом тракте с охлаждением до регламентируемой температуры и усреднением по дисперсности и влажности в специальных аппаратах-накопителях.

Для обеспечения водоустойчивости патронов в состав ВВ вводят высокодисперсную гелеобразующую добавку натриевую соль карбоксиметилцеллюлозы (NaКМЦ). Подготовка добавки осуществляется в специально разработанном измельчителе аттриторе, обеспечивающем удельную площадь поверхности порошка до 4000 см2/г. Это позволило достичь передачи детонации между патронами после выдержки их в воде на расстояние не менее 9 см.

Прием подготовленных компонентов осуществляется в специальные герметичные контейнеры (рисунок 5.4).

Рисунок 5.4 – Контейнеры для сыпучих компонентов

Емкость контейнера соответствует загрузке порошков на один смеситель изготавливаемого ВВ.

Экологическая чистота технологического процесса подготовки порошков обеспечивается замкнутым водооборотом технологической воды за счет использования захоложенной воды (рассольный контур), установкой многокамерных рукавных фильтров на сушильных аппаратах и мокрого фильтра на общих вентиляционных установках.

Фаза смешения компонентов. Смешение является одной из основных технологических операций, ответственных за качество готовой продукции. Процесс смешения определяет как режим и темп работы производства в целом, так и постоянство физико-химических и взрывчатых свойств ВВ. Процесс смешения взрывоопасен и осуществляется дистанционно. Однородность и безопасность процесса смешения нитроэфирсодержащих ВВ традиционно обеспечивается аппаратами периодического действия лопастного типа с порционной загрузкой компонентов.

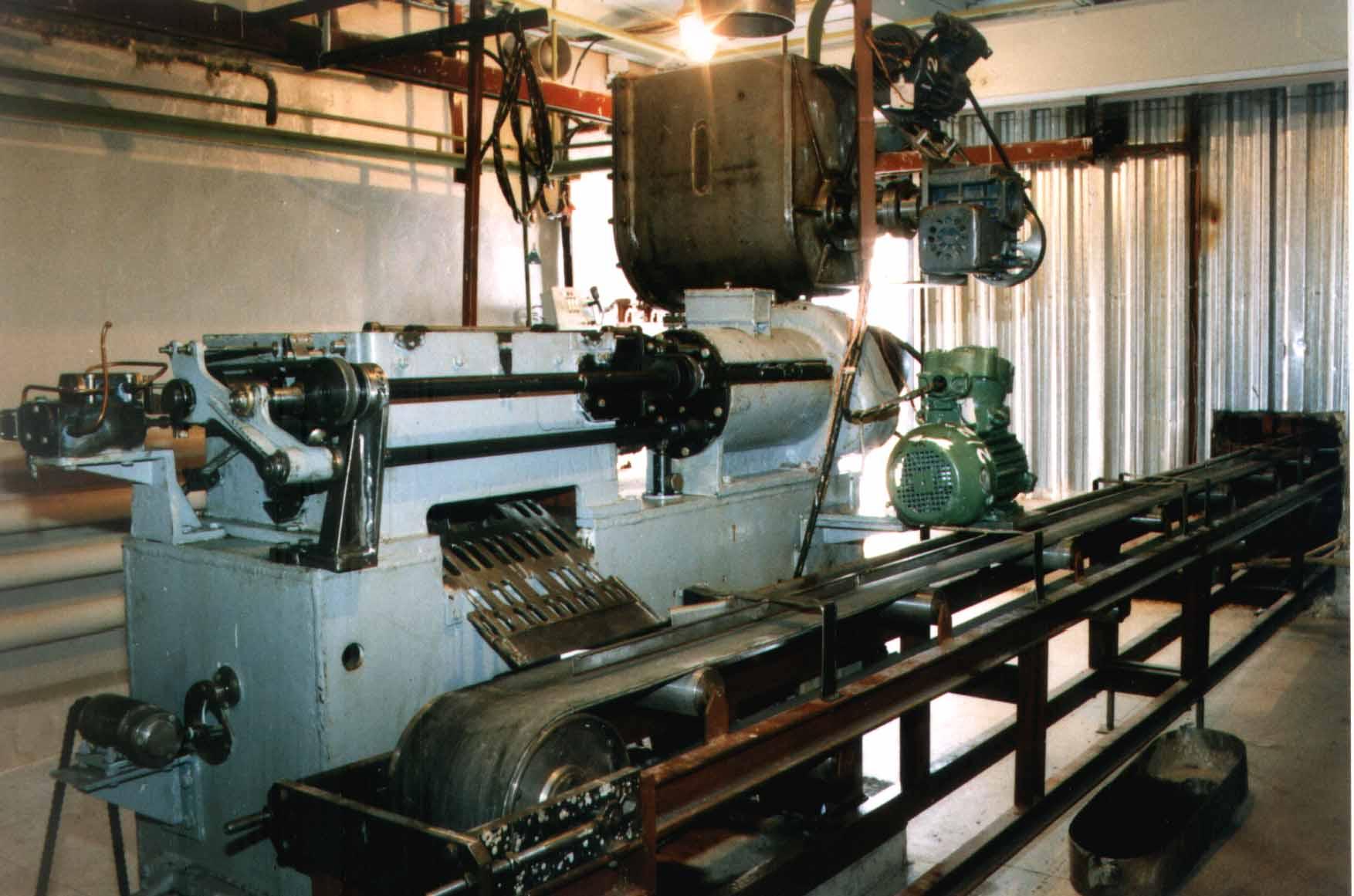

В ФНПЦ «Алтай» процесс смешения компонентов осуществляется в специально доработанных двухвальных лопастных смесителях типа «Вернер Пфлейдерер» с контейнерной загрузкой порошков, дистанционной заливкой нитроэфиров и контейнерной выгрузкой смешанной массы (рисунок 5.5).

Рисунок 5.5 – Смеситель периодического действия

Установленный режим смешения, а именно: 8 минут для перемешивания порошкообразных компонентов и 28 минут смешения их с нитроэфирами обеспечивает качественное перемешивание.

Экологическая чистота процесса смешения обеспечивается за счет технологических приемов, снижающих пыление при загрузке сыпучих компонентов из контейнеров, и очисткой транспортной и промывной воды путем разложения нитропродуктов.

Из-за потенциальной опасности фазы смешения основной режим управления дистанционно-автоматизированный.

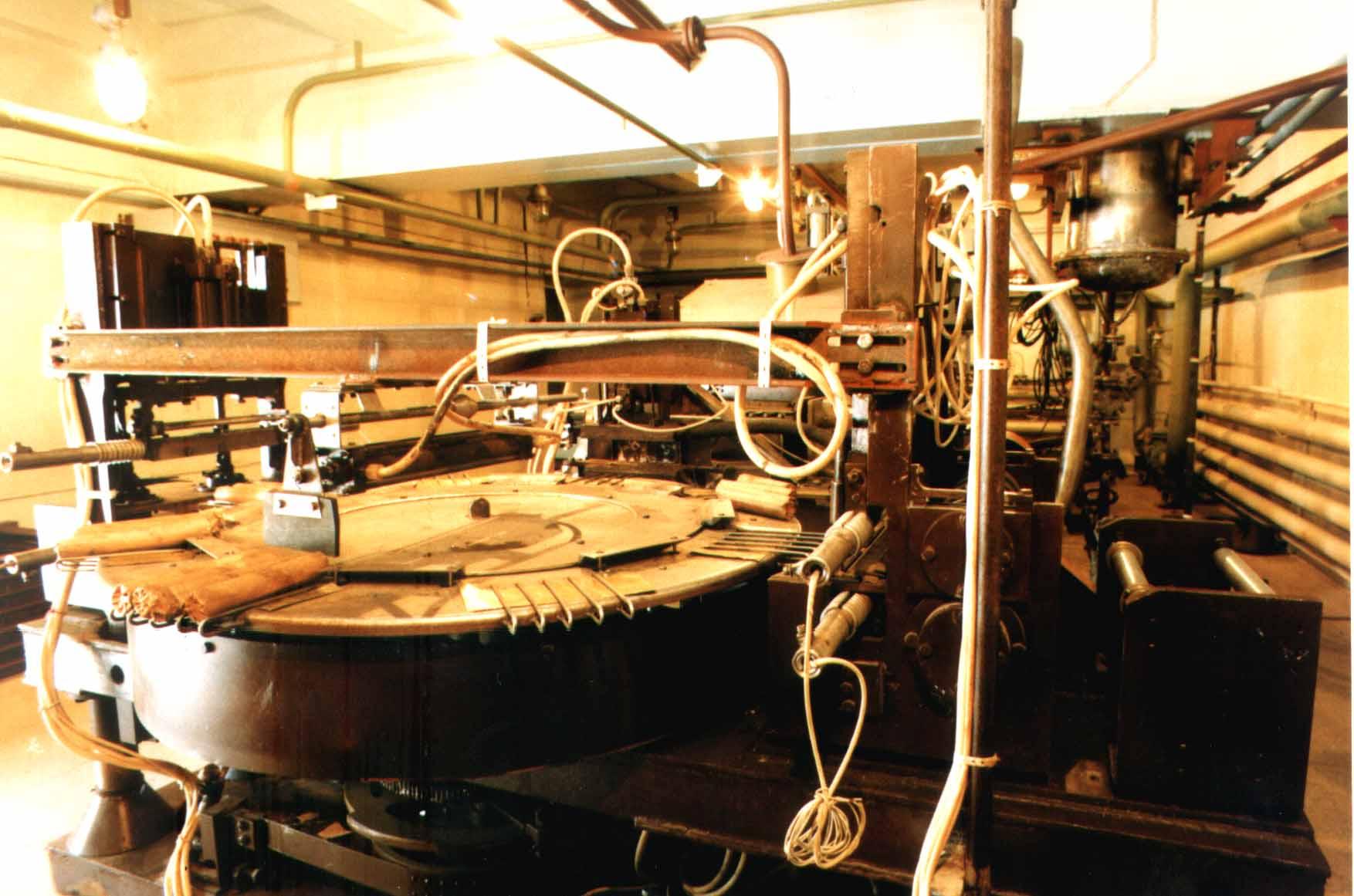

Фаза патронирования. Для патронирования составов промышленных ВВ в отрасли используются ручные патронировочные машинки, универсальные роторные патронировочные автоматы, автоматы патронирования консольного типа (АПК). Наиболее совершенным и производительным из них является АПК. Данный автомат хорошо зарекомендовал себя при производстве аммонитов, аммоналов, однако применение его в производстве угленитов на заводе имени Петровского в 1983 году привело к взрыву. На основе анализа и обобщения экспериментального опыта в 1992 году ФНПЦ «Алтай» выпустил документацию на модернизированный АПК применительно к производству угленитов производительностью 42 патрона в минуту, и в 1998 г. АПК успешно внедрен (рисунок 5.6).

Рисунок 5.6 – Автомат патронирования

Стендовые испытания показали, что модернизированный автомат работает на угленитной массе устойчиво и безопасно, однако формование патрона по плотности регулируется в диапазоне 1,30–1,45 г/см3, что выше, чем требуется для угленитов.

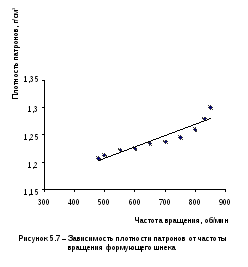

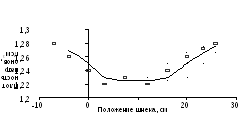

В ходе последующего изучения работы автомата и отработки технологии патронирования угленита Э-6 было установлено, что плотность состава в патроне зависит от числа оборотов шнека, производительности АПК, конструкции формующего шнека, положения формующего шнека в шнек-трубке, рецептуры состава и климатических условий [5]. Например, зависимость плотности ВВ в патроне от частоты вращения формующего шнека приведена на рисунке 5.7.

С уменьшением частоты вращения шнека

плотность падает. Также существует

минимальный диапазон плотности патронов

в зависимости от положения формующего

шнека в шнек-трубке (рисунок 5.8).

уменьшением частоты вращения шнека

плотность падает. Также существует

минимальный диапазон плотности патронов

в зависимости от положения формующего

шнека в шнек-трубке (рисунок 5.8).

Рисунок 5.8 Зависимость плотности патрона от положения формующего шнека в шнек-трубке

В результате отработки АПК оптимальные режимы патронирования достигнуты при меньшей частоте вращения питателя и соответственно формующего шнека. При снижении частоты вращения ротора автомата до 36 патронов в минуту производительность АПК составила 28–30 патронов в минуту.

В процессе эксплуатации был модернизирован укладчик приема заготовок патронов. Ложе укладчика выполнено более наклонным, что позволило надежнее выравнивать падающую отрезанную заготовку очередного патрона. На подаватель заготовок в ротор автомата наварены крылышки, которые позволили, во-первых, выровнять на ложе укладчика заготовку подъемом ее при обратном ходе подавателя и подготовить ее к очередной подаче, а во-вторых, накапливать на укладчике 2-3 заготовки патронов. Отказов в работе укладчика не наблюдалось.

Для повышения надежности работы автомата повышена жесткость направляющих подвески пыльников и выравнивателей. На операциях удаления состава из торцев заготовки в целях снижения налипания состава на сетку вибросита автомата на нее уложены свободно плавающие протиры.

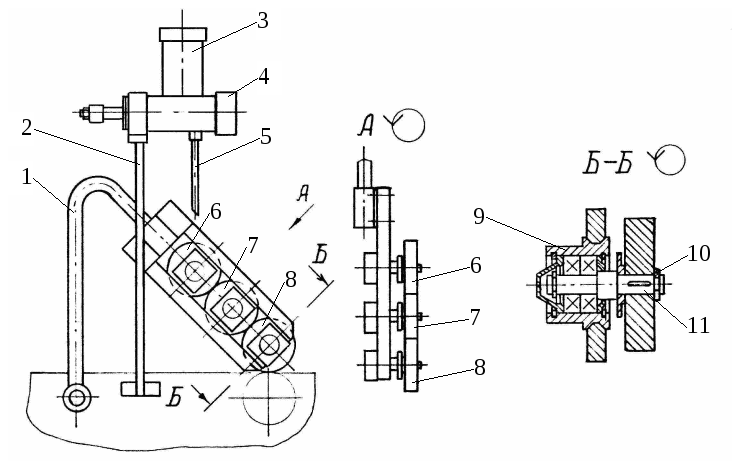

Разработаны, изготовлены и установлены маркирующие устройства новой конструкции для нанесения маркировки на бумагу и отличительной полосы ВВ на патроне. В первоначальной конструкции оба ролика были смонтированы на одной оси. При этом даже незначительное различие в их диаметре приводило к тому, что работал только один из них: наносилась либо маркировка патрона, либо полоса. Кроме того, так как подшипники находились внутри роликов и через уплотнения в них попадала и подсыхала краска, они выходили из строя. В новой конструкции предусмотрены два автономно работающих механизма с нанесением краски в капельном режиме. На рисунке 5.9 приведена принципиальная конструкция механизма нанесения полосы и его крепления на приставке автомата.

Рисунок 5.9 – Механизм нанесения полосы

Ролики (нанесения полосы 8, пропиточный 7 и намазывающий 6) на осях 11 закреплены консольно, а сами оси закреплены на подшипниках и размещаются в ползунках 9. Весь механизм крепится на рычаге, который устанавливается на оси приставки автомата. Ролики выполнены быстросъемными, благодаря разрезной шайбе 10. Краска на намазывающий ролик поступает из капельницы 3, которая через кронштейн 2 крепится на корпусе приставки автомата. В капельнице плунжер с клапаном перемещается штоком пневмоцилиндра 4, и капля краски через насадку 5 поступает на намазывающий ролик 6. Сигналы на клапан управления пневмоцилиндром поступают от системы управления. Конструкция механизма нанесения маркировки аналогична.

Опыт эксплуатации механизмов нанесения полосы и маркировки показал их более надежную работу по сравнению с существующими.

Фаза конечных операций состоит из операций нумерации, влагоизоляции и пакетирования. Операции производятся на автоматизированной линии нумерации (рисунок 5.10) по схеме на рисунке 5.11 и автомате пакетирования (рисунок 5.12), действующих в отрасли, с автоматическим контролем технологических параметров влагоизолирующей смеси и управлением технологической линией.

Рисунок 5.10 – Линия нумерации и влагоизоляции

Оборудование конечных операций размещается в отдельном здании. Ручейковые транспортеры 15 и 22 проходят по утепленным галереям. По ручейковым транспортерам патроны от АПК поступают на разбраковочный стол 20. Разбраковка патронов на столе и их загрузка на шаговый транспортер 19 осуществляется вручную. Конструкция шагового транспортера от существующего в отрасли отличается тем, что используются двухрядные цепи, ложементы на них закрепляются механическим способом, поэтому не стало отказов, связанных с креплением ложементов сваркой на щечках цепей.

Рисунок 5.11 – Аппаратурно-технологическая схема конечных операций

Рисунок 5.12 – Автомат пакетирования

Шаговым транспортером патроны подаются на линии нумерации и влагоизоляции. После нумерации на линии 18 и упаковки патронов в пачки на автомате 17 последние вручную на столе 16 укладываются в гофрокартонные ящики, обандероливаются и отправляются на склад готовой продукции.

Качество влагоизоляции и пакетирования продукции обеспечивается постоянством технологических параметров, выдерживаемых в узких пределах.

Экологическая чистота процесса достигается за счет замкнутого оборота влагоизолирующего состава и улова выделяющихся газов путем конденсации, с последующим возвратом конденсата обратно в процесс.

Таким образом, принятые конструктивные решения позволили повысить надежность и стабильность работы технологического оборудования и снизить брак продукции на фазе патронирования и конечных операций.