- •Бийский технологический институт (филиал)

- •Р.Н. Питеркин, р.Ш. Просвирнин, е.А. Петров технология нитроэфиров и нитроэфирсодержащих промышленных вв

- •Содержание

- •Введение

- •Часть I. Нитроэфиры

- •1 Историческая справка о развитии промышленных способов производства нитроглицерина

- •2 Современные способы производства нитроэфиров

- •2.1 Оптимальные составы кислот и модули нитрации

- •2.2 Инжекторы для осуществления нитрационного

- •2.3 Холодильники для охлаждения эмульсии

- •2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

- •2.5 Процесс и оборудование для стабилизации

- •2.6 Весовой дозатор-расходомер нитроэфиров

- •2.7 Насосы для транспортирования отработанных

- •2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

- •3 Вспомогательные стадии процесса производства нитроэфиров

- •3.1 Разложение нитротел в отработанных кислотах

- •3.2 Обезвреживание сточных вод производства

- •3.2.1 Адсорбционный способ обезвреживания

- •3.2.2 Автоклавный способ очистки сточных вод

- •3.2.3 Восстановление нитроэфиров

- •3.2.4 Электрохимический метод обезвреживания

- •3.2.5 Сверхкритическое водное окисление

- •3.3 Приборы для непрерывной оценки качества нитроэфиров

- •I, мA 0,1 % hno3 0,03 % hno3 0,01 % hno3

- •0,2 0,4 0,6 Содержание н2о, %

- •4 Свойства нитроэфиров

- •4.1 Физические свойства нитроэфиров

- •4.2 Взрывчатые свойства нитроэфиров

- •4.3 Поведение нитроэфиров в кислых средах

- •4.3.1 Стойкость кислых нгц, дндэг и их смеси

- •4.3.2 Стойкость кислых динитрата триэтиленгликоля, тринитрата нитроизобутилглицерина и динитрата

- •4.3.3 Влияние воды на стойкость кислых нитроэфиров

- •4.3.4 Влияние серной и азотной кислот

- •4.3.5 Влияние окислов азота

- •4.3.6 Стойкость нгц и дндэг с пониженной

- •4.3.7 Механизм разложения кислых нитроэфиров

- •4.3.8 Разложение нитроэфиров в отработанных

- •4.3.9 Разложение нитротел в слабых отработанных кислотах

- •4.4 Реакции нитроэфиров с основаниями

- •4.4.1 Гидролиз нитроглицерина

- •4.4.2 Гидролиз динитрата этиленгликоля (днэг)

- •4.4.3 Гидролиз динитрата диэтиленгликоля (дндэг)

- •4.5 Причины аварий на производствах нитроэфиров

- •Литература

- •Часть II. Нитроэфирсодержащие взрывчатые вещества

- •5 Технология производства нитроэфирсодержащих взрывчатых веществ

- •5.1 Современные направления развития

- •5.2 Разработка технологии и создание

- •Фаза подготовки компонентов

- •Фаза конечных операций

- •5.3 Автоматизация производства

- •5.4 Экологическая защита производства

- •5.4.1 Разработка эффективных методов

- •5.4.2 Технико-экономические показатели производства

- •6 Оптимизация и модернизация штатных рецептур нитроэфирсодержащих вв

- •6.1 Оптимизация угленита э-6

- •6.2 Исследование предохранительных свойств

- •6.3 Разработка и исследование угленита м – новой рецептуры вв V класса [15]

- •6.4 Модернизация детонита м

- •6.4.1 Разработка рецептуры модернизированного

- •6.4.2 Отработка технологии модернизированного

- •6.4.3 Промышленные испытания модернизированных детонитов [24]

- •7 Некоторые аспекты безопасности нитроэфирсодержащих вв

- •7.1 О химической стабильности и предельных сроках хранения нитроэфирсодержащих промышленных вв

- •7.2 О чувствительности нитроэфирсодержащих

- •7.3 О физической стабильности

- •Литература

- •Сокращения и обозначения

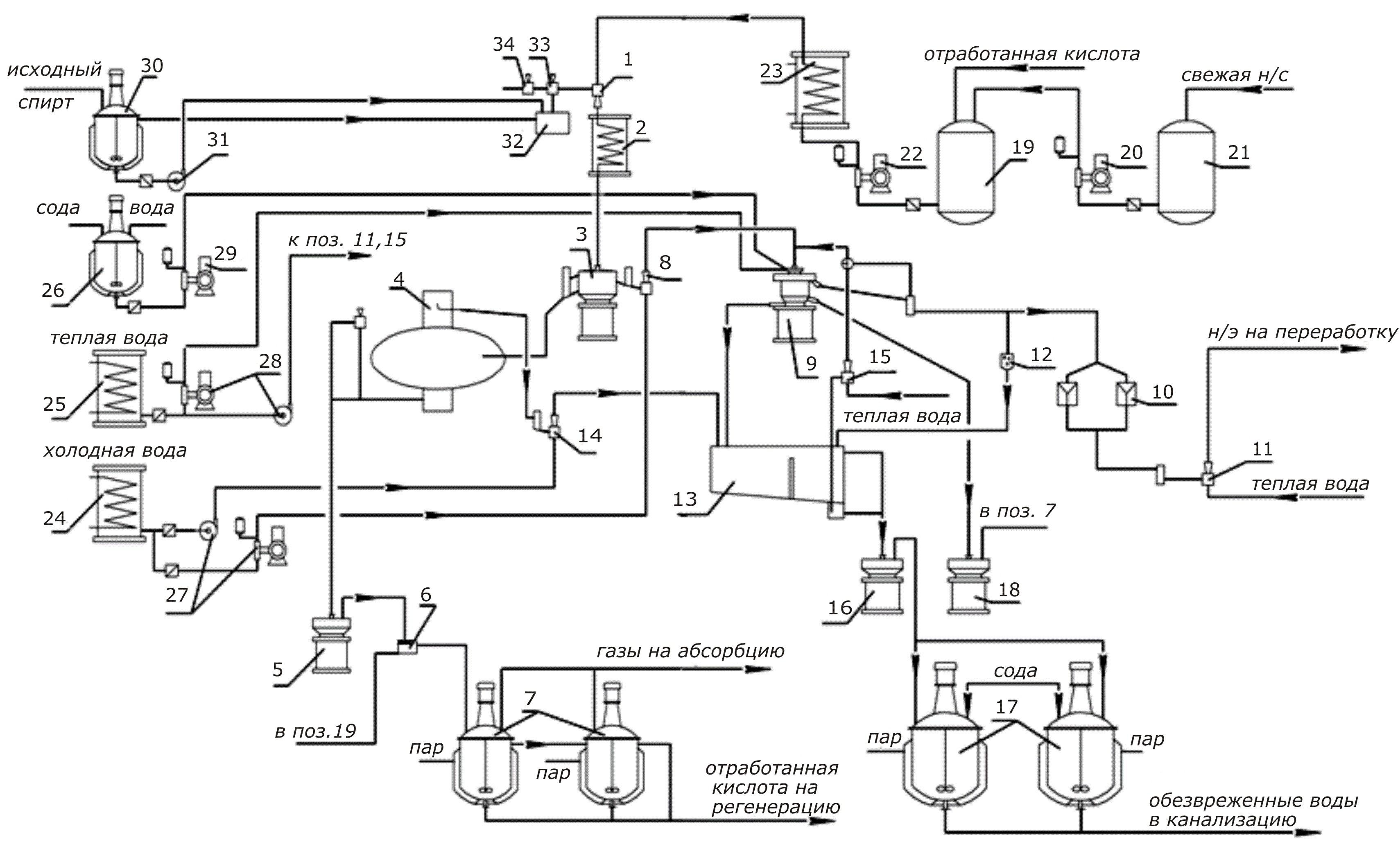

2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

Аппаратурно-технологическая схема представлена на рисунке 2.14.

В основе технологии нитратных эфиров находятся процессы нитрования исходных спиртов смесями азотной и серной кислот, разделение получаемых эмульсий на фазу отработанной кислоты и кислого нитроэфира, промывка кислых нитроэфиров водой и содовым раствором, отделение от промывочных жидкостей, контроль качества и количества получаемого нитроэфира и траспортирование нитроэфира в здание переработки в целевые изделия. Это основные взрывоопасные стадии процесса.

Кроме того, необходимы вспомогательные стадии. Подготовка кислотных смесей, исходного сырья, технологических жидкостей, обезвреживание сточных вод, разложение нитроэфиров в отработанных кислотах и их регенерация, адсорбция оксидов азота (газовые вредные выбросы). Эти стадии выполняются в разных вариантах в зависимости от требуемой производительности установки, времени непрерывной работы, мощности производства.

Нитрование исходных спиртов осуществляется в нитрационном инжекторе 1. Рабочая нитрующая смесь, приготовленная из свежей нитросмеси и отработанной кислоты (их составы приведены в таблице 2.1, а соотношения в таблице 2.3), нагнетается насосом-дозатором 22 через холодильник 23 в инжектор. Свежая нитросмесь расходуется насосом-дозатором 20 из хранилища 21, рабочая нитросмесь расходуется из хранилища 19. Температура рабочей нитросмеси на входе в инжектор поддерживается в пределах от нуля до минус 8 °C.

Исходный спирт готовят в реакторе 30, подогревая его до требуемой температуры. С помощью насоса 31 спирт постоянно циркулирует через бачок 32, в котором поддерживается постоянный уровень жидкости. За счёт разрежения, создаваемого струёй нитросмеси, спирт через регулирующий клапан 33 поступает в камеру инжектора. Количество подсасываемого в инжектор спирта автоматически поддерживается на уровне, обеспечивающем требуемую разность температур нитрации и нитросмеси. Параметры процесса приведены в таблице 2.3.

Величина разрежения в инжекторе регулируется клапаном 34, через который идёт подсос воздуха.

Величина вакуума 300–600 мм рт. ст.

Образующаяся в инжекторе 1 эмульсия охлаждается в холодильнике 2 до 16–20 °C и затем разделяется в центрифуге 3. Отработанная кислота проходит через контрольный сепаратор 4 и тарельчатым насосом 5 направляется в распределительную коробку 6, в которой она разделяется на два потока. Один поток через градуированную диафрагму сливается в хранилище 19, куда затем дозируют расчётное количество свежей нитросмеси.

Второй поток через перелив коробки 6 направляется в реакторы 7. Контрольный сепаратор используется для контроля за качеством сепарации эмульсии в ценрифуге. Ухудшение сепарации отмечает оператор при появлении в верхнем стеклянном стакане сепаратора слоя нитроэфира. Этот нитроэфир вытесняется за счёт увеличения уровня кислоты в сепараторе через переливную воронку к инжектору 14 и транспортируется холодной водой в лабиринт 13.

Рисунок 2.14 – Аппаратурно-технологическая схема инжекторной установки получения нитроэфиров

Количество получаемого нитроэфира измеряется дозатором-расходомером 10, инжектором 11 нитроэфир направляется на переработку. Контроль его качества ведётся сигнализатором кислотности 12. Скопившийся в лабиринте нитроэфир инжектором 15 возвращается в промывной аппарат. Отработанные сточ-ные воды через лабиринт 13 передают тарельчатым насосом 16 в реакторы обезвреживания, в которых при 95–97 °C при добавлении соды нитроэфиры гидролизуют и обезвреженную воду сбрасывают в канализацию.

Смесь крепкой и слабой отработанных кислот в реакторах 7 подвергается термическому воздействию при 90–97 °C, при этом нитроэфиры разлагаются с выделением окислов азота. Последние направляют в абсорбционные колонны. При орошении водой в системе из нескольких колонн получают слабую азотную кислоту (до 50 %-ной концентрации). При орошении раствором мочевины оксиды азота восстанавливаются до азота и воды. Применяют также и другие методы обезвреживания нитрозных газов. Технологические жидкости (раствор соды, тёплая и холодная вода) готовят в реакторах 26, 25, 24 и подают в технологические аппараты и к инжекторам насосами-дозаторами. При стабилизации и транспортировании нитроэфиров поддерживают расход этих жидкостей 0,6–1,2 м.ч. на 1 м.ч. нитроэфира.

Контроль параметров и управление процессом дистанционные, с применением современных технических средств. Для уп-равления разработана специальная программа, которая предусматривает ряд аварийных блокировок, останавливающих процесс нитрования при достижении опасных значений основных параметров: температуры нитрования в контрольном сепараторе, в реакторах обезвреживания отработанных кислот; падение вакуума в инжекторе; при отклонениях мощности двигателей центрифуги и промывного аппарата; при снижении расхода кислотных смесей и промывных жидкостей.

Всё взрывоопасное оборудование размещается в железобетонных кабинах, рассчитанных на локализацию взрыва. Оборудование всех стадий процесса и пульт управления обычно размещают в одном комплексном здании. Обваловывание зданий не требуется.

В таблице 2.11 приведён материальный баланс получения нитроэфиров. В таблице 2.12 приведён состав отходов производства нитроэфиров. В таблице 2.13 состав сточных вод при производстве нитроэфиров.

Таблица 2.11 – Материальный баланс производства нитроэфиров (расчёт в килограммах на 1000 кг нитроэфира)

|

Статьи расхода |

НГЦ |

ДНДЭГ |

НГЦ+ДНДЭГ (51,4:48,6) |

НГЦ+ДНДЭГ (65:35) |

ДНПГ-1,2 |

ДНЭГ |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Расход спирта, в том числе глицерина Выход из 100 масс. ч. спирта Модуль нитрации по свежей нитросмеси |

432,9 231

5,0 |

588,2

170

2,7 |

516,1 231,9 194

3,42 |

495,0 287,1 202

3,9 |

500,0

200

3,7 |

438,6

228

4,7 |

|

Расход свежей нитросмеси, в том числе моногидратов - азотной кислоты; - серной кислоты; - меланжа (90 % HNO3, 7,5 % H2SO4); - олеума |

2164,5

1103,9 1071,4 1226,5 938 |

1588,2

1080 508,2 1200 388,2 |

1762,9

1128,2 634,6 1253,6 509,3 |

1930,7

1100,5 830,2 1222,7 708 |

1850

1054,5 799,2 1171,7 678,3 |

2061,4

1133,7 926,4 1259,2 802,2 |

|

Расход рабочей нитросмеси |

4372,3 |

3882,3 |

3659,7 |

4158,4 |

4925 |

4319,1 |

|

Нитромасса на выходе из инжектора, в том числе: - нитропродуктов; - кислот и воды |

4805,2

1114,3 3690,9 |

4470,6

1192,7 3277,9 |

4175,2

1173,1 3002,1 |

4653,5

1177,6 3475,9 |

5425

1148,4 4276,6 |

4757,7

1075,2 3682,5 |

Продолжение таблицы 2.11

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

После сепарации получено крепкой отработанной кислоты, в том числе - возвращено на приготовление рабочей нитросмеси; - направлено в реакторы обезвреживания |

3704,1

2207,8

1496,3 |

3123,7

2294,1

823,6 |

2840,6

1896,8

943,8 |

3353,5

2227,9

1125,6 |

4295,9

3075

1220,9 |

3574,9

2257,7

1317,2 |

|

Возврат нитроэфира с рециркулируемой отработанной кислотой |

56,8 |

116,4 |

87,7 |

95,8 |

58,7 |

72,2 |

|

Уходит на разложение в реакторах обезвреживания кислот |

38,5 |

41,7 |

43,7 |

48,4 |

23,2 |

42,1 |

|

Расход холодной воды |

1000 |

1200 |

1200 |

1200 |

1000 |

1000 |

|

Получено слабой отработанной кислоты |

1084,3 |

1511,2 |

1487,5 |

1462,5 |

1086,9 |

1118,1 |

|

Уходит нитроэфира со слабой отработанной кислотой |

10,9 |

25,1 |

31,1 |

24,6 |

10,9 |

11,2 |

|

Поступает в реакторы разложения кислот |

2580,6 |

2334,6 |

2431,5 |

2588,2 |

2307,9 |

2435,3 |

|

Потери нитроэфира при стабилизации |

8,1 |

8,9 |

9,4 |

8,7 |

5,9 |

7,7 |

|

Расход содового раствора |

900 |

1000 |

1000 |

1000 |

1000 |

1000 |

|

Расход теплой воды |

940 |

1000 |

1000 |

1000 |

1000 |

1000 |

Таблица 2.12 – Отходы производства

|

Компоненты |

Содержание компонентов, % | ||

|

НГЦ |

ДНДЭГ |

Смесевой нитроэфир | |

|

Отработанные кислоты | |||

|

HNO3, % |

1–10 |

1–10 |

1–10 |

|

H2SO4, % |

25–45 |

25–40 |

25–45 |

|

Вода, % |

более 40 |

50–60 |

38–60 |

|

Оксиды азота, % |

до 3,0 |

до 3,0 |

до 3,0 |

|

Нитротела, % |

до 0,1 |

до 0,1 |

до 0,1 |

|

Количество на 1 т нитроэфира, т |

2,0–2,2 |

2,5–2,8 |

2,3–2,8 |

Таблица 2.13 – Сточные воды после обезвреживания

|

Компоненты |

Содержание компонентов, % | ||

|

НГЦ |

ДНДЭГ |

Смесевой нитроэфир | |

|

Нитрат натрия, мг/л |

950–1750 |

2000–2600 |

1500–2200 |

|

Нитрит натрия, мг/л |

600–1200 |

300–600 |

450–900 |

|

Органические оксикислоты, оксиальдегиды, диоксан, мг/л |

400–800 |

900–1800 |

600–1300 |

|

Биопотребление кислорода, не более, мг/л |

200 |

650 |

500 |

|

Количество на 1 т НЭ, м3 |

2–4 |

2–4 |

2–4 |

|

Количество на 1 т НЭ оксидов азота (до поглощения в колоннах), кг |

55–60 | ||