- •Сили молекулярної взаємодії при огрудкуванні.

- •2. Способи і технологія підготовки флюсуючи і зв’язуючи домішок шихти окускування.

- •3. Запалювальні горни.

- •Капілярні сили зачеплення при огрудкуванні.

- •2. Вплив долі вороття в аглошихті на техніко-економічні показники агломераційного виробництва. Оптимальний вміст вороття в аглошихті.

- •3. Барабанний охолоджувач.

- •Твердофазні хімічні реакції при окускуванні.

- •2. Отримання сирих окатишів: механізм, зв,язучи домішки, типи огрудкувачів

- •Технология производства окатышей.

- •1. Формування кінцевої структури і мінералогічного складу офлюсованого агломерату.

- •2. Фактори, що впливають на огрудкування аглошихт, їх аналіз.

- •3. Комбіновані установки для випалу окатишів.

- •1. Експерименти Войса та висновки із них.

- •2. Порівняльна оцінка виробництва окатишів в барабанних і тарільчатих огрудкувачах.

- •3 . Барабанні сушарки

- •2. Загрузка аглошихти на агломашину технологічні вимоги, засоби обладнання.

- •3. Привід агломераційних машин

- •Рідкофазне спікання при випалі окатишів.

- •2. Виділення і укладання постелі при виробництві окатишів і агломерата.

- •3. Агломераційні машини.

- •1. Технологічні зони і основні фізико-хімічні процеси у спікаємому шарі.

- •2. Загрузка сирих окатишів на випалювальну машину: технологічні вимоги, засоби і обладнання.

- •3. Лінійний охолоджувач агломерату.

- •Газодинаміка агломераційного шару.

- •2. Запалення аглошихти на агломераційній машині. Параметри запалювання, типи запалювальних горнів.

- •3. Чашовий огрудкувач.

- •Поведінка шкідливих домішок при агломерації.

- •2. Комбінований нагрів агломераційного шару: технологічні передумови, сутність, способи.

- •3. Конструкція пиловловлюючих пристроїв застосовуємих на агломерації

- •Розкладання гідратів і карбонатів при окускуванні.

- •2. Газовідводяща система агломераційних машин: будова, призначення окремих елементів, апарати для пилоочищення

- •3. Барабанний змішувач шихти.

- •Закономірності теплопередачі у пористому шарі.

- •3. Ушільнення агломераційних машин

- •Випаровування вологи шихти в процесі агломерації.

- •2. Технологічні способи підвищення продуктивності агломераційних машин

- •3. Пластинчатий живильник

- •Горіння твердого палива в агломераційному шарі.

- •2. Технологічні способи підвищення продуктивності випалювальних машин.

- •3. Барабанний огрудкувач.

- •Рух сипучих матеріалів у повздовжньому перерізу барабана що обертаеться.

- •1. Рух сипучих матеріалів у тарільчатому огрудковачі.

- •Якість агломерату і окотишів.

- •3. Палети агломераційних машин.

- •Вплив технологічних факторів на міцність зчеплення часток сипучого матеріалу.

- •3. Редуктора в обладнанні фабрик окускування.

- •Властивості сирих окатишів та вимоги до їх якості

- •2. Порівняння техніко-економічних показників роботи аглофабрик і фабрик огрудкування

- •Грудкуємість тонко здрібнених матеріалів та їх показники.

- •Технічна характеристика ексгаустерів агломераційних машин.

- •Випалювальна конвейєрна машина.

- •Визначення коефіцієнта гідравлічного опору пористого шару.

- •2. Фізико-хімічні властивості агломерату і окотишів.

- •3. Обладнання для завантаження сирих окатишів на випалювальну машину.

- •1. Особливості теплообміну при агломерації. Заміна температури матеріалу та газу при висоті шару.

- •2. Випал окатишів на комбінованій установці «решітка-піч-охолоджувач»: особливості, режими, обладнання.

- •3. Грохот агломерату.

- •1. Двохшарове спікання і застосування кисню при агломерації.

- •Способи отримання вапна для процесів окускування. Вимоги до якості вапна, оцінка показників якості вапна.

- •Охолоджувач вороття.

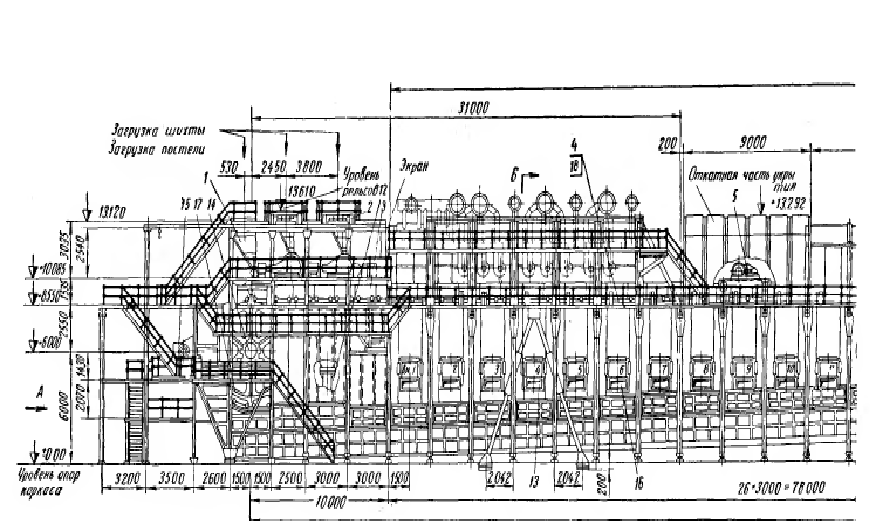

3. Агломераційні машини.

Агломерационная машина (агломашина) — машина, предназначенная для получения агломерата путем спекания рудной мелочи и концентратов методом прососа воздуха через слой шихты, лежащей на колосниковой решётке, с частичным освобождением шихты от вредных примесей.

Агломерационная машина представляет собой длинную раму, по которой движется непрерывный ряд тележек-паллет. Движение и проталкивание паллет по направляющим рельсам осуществляется от привода через ведущее ( большое) зубчатое колесо. Дно у паллет набрано из колосников. По коротким сторонам они имеют борта. Каждая паллета имеет по четыре ходовых колеса. При движении паллеты образуют прямоугольный желоб, который заполняется слоем шихты, подаваемой из бункера с помощью маятникового питателя. Толщина слоя шихты составляет 250 - 300 мм.

Схема современной конвейерной (ленточной) агломерационной машины представляет собой непрерывно движущийся желоб, образуемый спекательными тележками (палетами) 4, перемещающимися по направляющим рельсам 2.1 – барабанный питатель для загрузки шихты; 2 – направляющие рельсы; 3 – зажигательный горн; 4 – спекательные тележки (палеты); 5 – звездочка на разгрузочной части машины; 6 – вакуум-камеры; 7 - приводное колесо (звездочка). Барабанным питателем 1 на палеты загружается шихта, через которую непрерывно просасывается воздух. Отходящие из слоя шихты газы попадают в вакуум-камеры 6, очищаются от пыли в пылеуловителях, поступают в эксгаустер и выходят через дымовую трубу. Агломерационная машина состоит из следующих основных узлов: каркаса, спекательных тележек, привода, головной, средней и разгрузочной частей машины, питателя постели и двух питателей шихты с приводом, зажигательного горна, газоотсосных вакуум-камер, бункера просыпи и механизма очистки колосников. Ширина палет агломерационных машин достигает 6 м. Шихтовые материалы для получения агломерата.В агломерационной шихте используют руду крупностью 0-8 мм, возврат 0-10 мм, коксик 0-3 мм, флюс (известняк, доломитизированный известняк, обожженный известняк) 0-3 мм, концентрат 0-0,1 мм и добавки других мелких материалов – отходов металлургических производств (колошниковая пыль, окалина, пиритные огарки, шламы и др.) с целью утилизации содержащихся в них железа и углерода.

Основными технико-экономическими показателями процесса агломерации являются производительность агрегата и качество получаемого агломерата.Производительность агломашины в значительной мере зависит от скорости горения углерода в слое шихты. Она определяется количеством подаваемого в зону горения кислорода и зависит от газопроницаемости спекаемого слоя, которая, в свою очередь, определяется степенью окомкования шихты перед спеканием и ее увлажнением. Производительность современных агломашин составляет 1-1,4 т/м2 в час. Производительность конвейерных машин для производства агломерата и окатышей находят по формуле, т/ч:Р = 60∙В∙Н∙υ∙γ∙К, Н - ширина машины, м;В - высота слоя шихта, м;γ - насыпная масса слоя, т/м3;υ∙- скорость движения паллет, м/мин;К - выход годного продукта из шихты, т/т.Качество агломерата.К агломерату предъявляют следующие требования.

1.Максимальное содержание железа, оптимальные основность и содержание FeO, а также минимальное количество вредных примесей

2. Высокая механическая прочность, пористость и оптимальный гранулометрический состав

3. По физико-химическим свойствам: высокие восстановимость и температура начала размягчения. Максимальная восстановимостью обладают агломераты с основностью 1,4–1,5. Температура начала размягчения современных офлюсованных агломератов составляет 1050–1250 °С.

Білет8