- •Сили молекулярної взаємодії при огрудкуванні.

- •2. Способи і технологія підготовки флюсуючи і зв’язуючи домішок шихти окускування.

- •3. Запалювальні горни.

- •Капілярні сили зачеплення при огрудкуванні.

- •2. Вплив долі вороття в аглошихті на техніко-економічні показники агломераційного виробництва. Оптимальний вміст вороття в аглошихті.

- •3. Барабанний охолоджувач.

- •Твердофазні хімічні реакції при окускуванні.

- •2. Отримання сирих окатишів: механізм, зв,язучи домішки, типи огрудкувачів

- •Технология производства окатышей.

- •1. Формування кінцевої структури і мінералогічного складу офлюсованого агломерату.

- •2. Фактори, що впливають на огрудкування аглошихт, їх аналіз.

- •3. Комбіновані установки для випалу окатишів.

- •1. Експерименти Войса та висновки із них.

- •2. Порівняльна оцінка виробництва окатишів в барабанних і тарільчатих огрудкувачах.

- •3 . Барабанні сушарки

- •2. Загрузка аглошихти на агломашину технологічні вимоги, засоби обладнання.

- •3. Привід агломераційних машин

- •Рідкофазне спікання при випалі окатишів.

- •2. Виділення і укладання постелі при виробництві окатишів і агломерата.

- •3. Агломераційні машини.

- •1. Технологічні зони і основні фізико-хімічні процеси у спікаємому шарі.

- •2. Загрузка сирих окатишів на випалювальну машину: технологічні вимоги, засоби і обладнання.

- •3. Лінійний охолоджувач агломерату.

- •Газодинаміка агломераційного шару.

- •2. Запалення аглошихти на агломераційній машині. Параметри запалювання, типи запалювальних горнів.

- •3. Чашовий огрудкувач.

- •Поведінка шкідливих домішок при агломерації.

- •2. Комбінований нагрів агломераційного шару: технологічні передумови, сутність, способи.

- •3. Конструкція пиловловлюючих пристроїв застосовуємих на агломерації

- •Розкладання гідратів і карбонатів при окускуванні.

- •2. Газовідводяща система агломераційних машин: будова, призначення окремих елементів, апарати для пилоочищення

- •3. Барабанний змішувач шихти.

- •Закономірності теплопередачі у пористому шарі.

- •3. Ушільнення агломераційних машин

- •Випаровування вологи шихти в процесі агломерації.

- •2. Технологічні способи підвищення продуктивності агломераційних машин

- •3. Пластинчатий живильник

- •Горіння твердого палива в агломераційному шарі.

- •2. Технологічні способи підвищення продуктивності випалювальних машин.

- •3. Барабанний огрудкувач.

- •Рух сипучих матеріалів у повздовжньому перерізу барабана що обертаеться.

- •1. Рух сипучих матеріалів у тарільчатому огрудковачі.

- •Якість агломерату і окотишів.

- •3. Палети агломераційних машин.

- •Вплив технологічних факторів на міцність зчеплення часток сипучого матеріалу.

- •3. Редуктора в обладнанні фабрик окускування.

- •Властивості сирих окатишів та вимоги до їх якості

- •2. Порівняння техніко-економічних показників роботи аглофабрик і фабрик огрудкування

- •Грудкуємість тонко здрібнених матеріалів та їх показники.

- •Технічна характеристика ексгаустерів агломераційних машин.

- •Випалювальна конвейєрна машина.

- •Визначення коефіцієнта гідравлічного опору пористого шару.

- •2. Фізико-хімічні властивості агломерату і окотишів.

- •3. Обладнання для завантаження сирих окатишів на випалювальну машину.

- •1. Особливості теплообміну при агломерації. Заміна температури матеріалу та газу при висоті шару.

- •2. Випал окатишів на комбінованій установці «решітка-піч-охолоджувач»: особливості, режими, обладнання.

- •3. Грохот агломерату.

- •1. Двохшарове спікання і застосування кисню при агломерації.

- •Способи отримання вапна для процесів окускування. Вимоги до якості вапна, оцінка показників якості вапна.

- •Охолоджувач вороття.

2. Технологічні способи підвищення продуктивності випалювальних машин.

Эффективность обжиговых машин во многом зависит от конструкции колосниковой решетки спекательных тележек. Испытывались десятки ее типов. Наилучшими оказались колосники ромбической формы, отлитые из высокохромистого чугуна. Их применение увеличило «живое» сечение решетки и, следовательно, улучшило обработку окатышей раскаленными газами. Производительность обжиговых машин возросла на 6-9 процентов, в полтора раза увеличился срок службы колосников, почти на треть сократился расход металла на их изготовление. В ходе эксплуатации выявилась необходимость повысить стойкость обжиговых тележек - наиболее ответственного и дорогостоящего оборудования в агрегате: прочнейший металл их деталей не выдерживал нагрузок. При переходе из зоны обжига, где тележки с окатышами продуваются горячими газами, в зону охлаждения происходит резкая смена температур и в несущем стальном корпусе тележек возникают напряжения, достигающие величин, близких к пределу его прочности. Изготовление корпуса тележки из новых марок стали увеличило срок ее службы с трех до шести лет. Кроме того, при изготовлении комплекта тележек для машины экономится теперь до 27 тонн никеля. Все эти усовершенствования были использованы при создании новых агрегатов единичной мощностью 700- 850 тысяч тонн окатышей в год, а затем и более крупных и экономичных агрегатов (производительностью свыше 1 миллиона тонн окатышей в год). Эти машины оснащены системой автоматического контроля и управления технологическим процессом и оборудованы устройствами, позволяющими механизировать ручные работы при монтаже, ремонте и эксплуатации. В 2 раза снижен расход тепла. Решена задача интенсивного охлаждения окатышей и транспортировки их после обжиговой машины по ленточному конвейеру.

3. Барабанний огрудкувач.

Барабанные окомкователи для производства окатышей представляют собой цилиндрический барабан с гладкой внутренней поверхностью, который устанавливают под углом к горизонту (до 8—9°), вращающийся на катках (частота вращения 7—11 мин-1). Зародыши окатышей при движении в барабане под действием силы тяжести и центробежной силы прижимаются к поверхности барабана. При этом на них накатывается слой концентрата мелкой фракции. Размеры промышленных барабанных окомкователей достаточно велики: диаметр 3 м и более, длина до 14 м. Производительность таких окомкователей по сырым окатышам составляет более 90—100 т/ч. За барабаном устанавливают механический грохот, отсеивающий окатыши мелкой фракции (как правило, <6—8 мм). Иногда грохот совмещают с барабанным окомкователем в его разгрузочной части.

Білет16

Рух сипучих матеріалів у повздовжньому перерізу барабана що обертаеться.

Характер движения материала во вращающемся барабане зависит от степени его заполнения скорости вращения и состояния внутренней поверхности. Возможны 4 режима движения материала в поперечном сечении барабана:

- челночный

- переката

- водопадный

-цыклический

определяющие режим обработки шихты.

Челночный- при малой степени заполнения и в случае небольшого коэфициента трения барабана и шихты; сипучий матеріал ведет себя как одно сплошное тело которое двинеться в челночном режиме, найменьш благоприятоное для работы вращающихся барабанов в качестве грохотов смесителей и барабанов.

Переката- при отклонении центра тяж ести загрузки от вертикальной оси угла естественного откоса матеріал ссыпаеться вниз в режиме переката. При этом центр тяжести загрузки остаеться на одном местеа вокруг него вращаеться загруженный матеріал.

Объем материала примерно на 10% більше обома загрузки в неподвижном состоянии. Скорость движения основной масы сыпучего материала равнаскорости врашения барабана.

Окомкование целесообразно вести в режиме переката, где отсутствуют большие удельные загрузки характерне для водоспадного и иклического режимов.

Водопадный при болие високих скоростя вращения барабана появляються 3 учястка траэктории движения чястиц

круговой(а,б)

параболический (б,в)

пересыпания(в,а)

Рекомендуеться для смешивания шихты.

2. Технологія спікання аглошихти: температурний і вакуумний режим , висота спікаємого шару, витрати палива.

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

Спекание

шихты ведется на колосниковой решетке

паллет агломерационной машины методом

просасывания воздуха. Просасываемый

через слой шихты воздух образует зону

горения высотой 15-35 мм с температурой

1400-1600°С,

передвигающуюся вниз с вертикальной

скоростью спекания

![]() мм/с.

Спекаемая шихта перемещается от головной

к хвостовой части машины со скоростью

движения аглоленты

мм/с.

Спекаемая шихта перемещается от головной

к хвостовой части машины со скоростью

движения аглоленты

![]() мм/с.

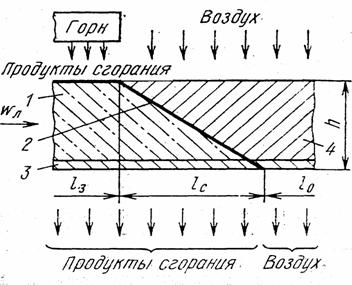

В таких условиях зона горения приобретает

форму наклонного плоского слоя (рисунок

2.3). В зоне длиной

мм/с.

В таких условиях зона горения приобретает

форму наклонного плоского слоя (рисунок

2.3). В зоне длиной

![]() происходит

зажигание сырой шихты 1; в зоне горения

2

происходит

зажигание сырой шихты 1; в зоне горения

2

Рисунок 2.3 – Схема спекания шихты на агломашине

осуществляется

спекание шихты на участке длиной

![]() ;

готовый агломерат 4 образуется за зоной

спекания. На участке длиной

;

готовый агломерат 4 образуется за зоной

спекания. На участке длиной

![]() агломерат

охлаждается просасываемым воздухом.

Сырая шихта и агломерат размещается на

постели 3.

агломерат

охлаждается просасываемым воздухом.

Сырая шихта и агломерат размещается на

постели 3.

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

![]() ,

(2.1)

,

(2.1)

где

h – высота слоя шихты;

![]() -

время спекания

-

время спекания

Скорость

движения

![]() поддерживается

такой, чтобы процесс спекания заканчивался

на заданной длине спекания

.

В зоне горения спекаемый материал

сплавляется, образуя пористый агломерат.

поддерживается

такой, чтобы процесс спекания заканчивался

на заданной длине спекания

.

В зоне горения спекаемый материал

сплавляется, образуя пористый агломерат.

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты. При нормальном ходе процесса спекания агломерат равномерно спечен и при выдаче с ленты раскален не более чем на 1/3 высоты «пирога». На незаконченность процесса спекания указывает низкая температура отходящих газов в последних вакуум-камерах и наличие не спекшейся шихты в изломе «пирога» у колосников паллет. Повышение температуры отходящих газов в коллекторе происходит вследствие замедления скорости движения паллет или кратковременной остановки агломерационной машины; повышения газопроницаемости шихты. Понижение температуры отходящих газов в коллекторе имеет место при: уменьшении содержания топлива в шихте по сравнению с оптимальным; переоплавление поверхности слоя шихты из-за высокой температуры зажигания; наличие большого количества вредных прососов воздуха; завышение скорости движения паллет.

3. Шнековий змішувач.

Шнековый смеситель состоит из сварного короба в котором размещается 2 лопастных вала - шнека установленных на подшипниках, корыта смесителя и привод установлены на реме На каждом валу под углом 10-12° расположены по спирали лопатки, на рабочей кромке которых привариваются пластины с твердого сплава. Шнеки вращаются на встречу друг i повременно перемешивая и транспортирования шихту от загрузочной част» смесителя if разгрузочной.

При заполнение корыта на 25% , время перемешивания 70-75 сек., частота вращения шнека 40об/мин, производительность 100-120 т/ч.

Білет18