- •Сили молекулярної взаємодії при огрудкуванні.

- •2. Способи і технологія підготовки флюсуючи і зв’язуючи домішок шихти окускування.

- •3. Запалювальні горни.

- •Капілярні сили зачеплення при огрудкуванні.

- •2. Вплив долі вороття в аглошихті на техніко-економічні показники агломераційного виробництва. Оптимальний вміст вороття в аглошихті.

- •3. Барабанний охолоджувач.

- •Твердофазні хімічні реакції при окускуванні.

- •2. Отримання сирих окатишів: механізм, зв,язучи домішки, типи огрудкувачів

- •Технология производства окатышей.

- •1. Формування кінцевої структури і мінералогічного складу офлюсованого агломерату.

- •2. Фактори, що впливають на огрудкування аглошихт, їх аналіз.

- •3. Комбіновані установки для випалу окатишів.

- •1. Експерименти Войса та висновки із них.

- •2. Порівняльна оцінка виробництва окатишів в барабанних і тарільчатих огрудкувачах.

- •3 . Барабанні сушарки

- •2. Загрузка аглошихти на агломашину технологічні вимоги, засоби обладнання.

- •3. Привід агломераційних машин

- •Рідкофазне спікання при випалі окатишів.

- •2. Виділення і укладання постелі при виробництві окатишів і агломерата.

- •3. Агломераційні машини.

- •1. Технологічні зони і основні фізико-хімічні процеси у спікаємому шарі.

- •2. Загрузка сирих окатишів на випалювальну машину: технологічні вимоги, засоби і обладнання.

- •3. Лінійний охолоджувач агломерату.

- •Газодинаміка агломераційного шару.

- •2. Запалення аглошихти на агломераційній машині. Параметри запалювання, типи запалювальних горнів.

- •3. Чашовий огрудкувач.

- •Поведінка шкідливих домішок при агломерації.

- •2. Комбінований нагрів агломераційного шару: технологічні передумови, сутність, способи.

- •3. Конструкція пиловловлюючих пристроїв застосовуємих на агломерації

- •Розкладання гідратів і карбонатів при окускуванні.

- •2. Газовідводяща система агломераційних машин: будова, призначення окремих елементів, апарати для пилоочищення

- •3. Барабанний змішувач шихти.

- •Закономірності теплопередачі у пористому шарі.

- •3. Ушільнення агломераційних машин

- •Випаровування вологи шихти в процесі агломерації.

- •2. Технологічні способи підвищення продуктивності агломераційних машин

- •3. Пластинчатий живильник

- •Горіння твердого палива в агломераційному шарі.

- •2. Технологічні способи підвищення продуктивності випалювальних машин.

- •3. Барабанний огрудкувач.

- •Рух сипучих матеріалів у повздовжньому перерізу барабана що обертаеться.

- •1. Рух сипучих матеріалів у тарільчатому огрудковачі.

- •Якість агломерату і окотишів.

- •3. Палети агломераційних машин.

- •Вплив технологічних факторів на міцність зчеплення часток сипучого матеріалу.

- •3. Редуктора в обладнанні фабрик окускування.

- •Властивості сирих окатишів та вимоги до їх якості

- •2. Порівняння техніко-економічних показників роботи аглофабрик і фабрик огрудкування

- •Грудкуємість тонко здрібнених матеріалів та їх показники.

- •Технічна характеристика ексгаустерів агломераційних машин.

- •Випалювальна конвейєрна машина.

- •Визначення коефіцієнта гідравлічного опору пористого шару.

- •2. Фізико-хімічні властивості агломерату і окотишів.

- •3. Обладнання для завантаження сирих окатишів на випалювальну машину.

- •1. Особливості теплообміну при агломерації. Заміна температури матеріалу та газу при висоті шару.

- •2. Випал окатишів на комбінованій установці «решітка-піч-охолоджувач»: особливості, режими, обладнання.

- •3. Грохот агломерату.

- •1. Двохшарове спікання і застосування кисню при агломерації.

- •Способи отримання вапна для процесів окускування. Вимоги до якості вапна, оцінка показників якості вапна.

- •Охолоджувач вороття.

1. Рух сипучих матеріалів у тарільчатому огрудковачі.

Тарельчатые окомкователи для производства окатышей представляют собой наклонно установленный (под углом 45—60°) диск с бортом. Исходная шихта, загружаемая во вращающуюся чашу, заклинивается между бортом и днищем и поднимается на некоторую высоту. Скатываясь по наклонному днищу, зародыши накатывают на себя слой тонкого концентрата, превращаясь в частицы шарообразной формы. Учитывая, что частицы больших размера и массы при вращении тарели могут подниматься на большую высоту по борту, высота борта регулирует конечный размер сырых окатышей.

Тарельчатые грануляторы обеспечивают получение равномерных по крупности окатышей, допускают возможность регулирования и оперативной перестройки режима работ. Для тарельчатых грануляторов важное значение имеют сохранение качественного слоя гарнисажа, правильный выбор угла наклона, скорости вращения тарели и влажности материала.

Механическая прочность сырых окатышей должна быть достаточной, чтобы не произошло их разрушение при транспортировке к обжиговым агрегатам. До настоящего времени нет обоснованной методики определения величины сил сцепления в сыром окатыше. Обычно статические и динамические нагрузки моделируют испытаниями соответственно на раздавливание и сбрасывание.

Испытание на раздавливание проводят путем сжатия окатыша с целью определения усилия, при котором окатыши деформируются или разрушаются.

При испытании на сбрасывание важно правильно выбрать высоту. В соответствии с реальными уровнями высот транспортеров при перегрузке высота сбрасывания должна быть не менее 300 мм.

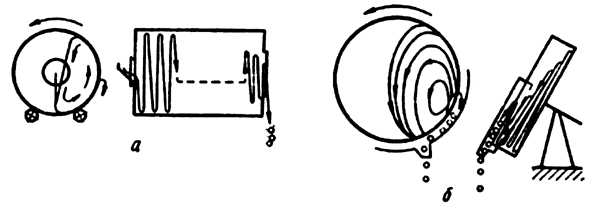

На РИС. 2 изображены схемы процессов образования окатышей в барабанном (а) и чашевом (б) грануляторах.

Якість агломерату і окотишів.

Качество агломерата.К агломерату предъявляют следующие требования.1.Максимальное содержание железа, оптимальные основность и содержание FeO, а также минимальное количество вредных примесей 2. Высокая механическая прочность, пористость и оптимальный гранулометрический состав 3. По физико-химическим свойствам: высокие восстановимость и температура начала размягчения. Первая группа требований зависит от свойств сырья, усреднения, обогащения и дозирования; вторая и третья – от технологии спекания. Физико-химические свойства. Восстановимость агломерата, зависит от его минералогического состава и пористости, она увеличивается с ростом основности, т.к. при этом происходит замена трудновосстановимой оливиновой связки на легковосстановимую феррито-кальциевую. Максимальная восстановимостью обладают агломераты с основностью 1,4–1,5. Температура начала размягчения современных офлюсованных агломератов составляет 1050–1250 °С.Физические свойства. Крупность кусков агломерата должна быть не менее 5 мм. Оптимально 20-50мм. Холодная прочность препятствующая разрушению агломерата при его транспортировке и загрузке в печь; горячая – препятствующую разрушению под воздействием давления столба шихты в доменной печи при высоких температурах. Холодную прочность агломерата определяют во вращающемся барабане с последующим ситовым анализом (ГОСТ 15137-77). В барабан диаметром 1000 мм и шириной 500 мм загружается проба агломерата массой 15 кг фракции +15 мм и вращается со скоростью 25 об/мин в течение 8 минут. Выход класса более 5 мм (%) характеризует сопротивление материала на удар, содержание класса менее 0,5 мм характеризует истирание материала. Горячую прочность агломерата определяют во вращающемся барабане в атмосфере СО–СО2 при нагреве или по газопроницаемости сдавливаемого нагретого слоя агломерата. Повышенной горячей прочностью обладает агломерат с содержанием 7-10% FeO.Пористость агломерата в значительной степени определяет его восстановимость, она составляет для промышленных агломератов от 25 до 45%.

Качество окатышей. Окатыши должны иметь максимальное содержание железа, высокую механическую прочность (в сыром и обожженном состояниях), минимальные содержания серы и мелочи, оптимальную основность и ситовый состав. Содержание железа зависит от подготовки концентрата, а основность – от состава шихтовых материалов. Прочность окатышей обычно оценивается по двум показателям:- прочность при испытании на раздавливание – требуется более 2,5 кН/окатыш;- прочность на истирание после испытания в барабане, которая оценивается по выходу фракции 0-0,5 мм – требуется менее 3%;- прочность на удар после испытания в барабане, которая оценивается по выходу фракции >5 мм – требуется не менее 95%;- прочность на истирание (в барабане) после восстановления, которая оценивается по выходу фракции 0-0,5 мм – требуется менее 5%;- прочность на удар (в барабане) после восстановления, которая оценивается по выходу фракции >5 мм – требуется не менее 80%.