- •1. Основні положення та наукові основи курсу

- •2. Класифікація процесів та їх призначення

- •3. Основи раціональної побудови апаратів

- •1. Основні закономірності технологічних процесів

- •Закон збереження енергії

- •Де ра ,рв ,рс,рд ,ре – маса компонентів а,в,с,д,е.

- •Рівноважні та не рівноважні системи

- •2. Класифікація процесів та їх призначення

- •Під апаратом розуміють любий устрій, в якому протікає технологічний процес.

- •3. Основи раціональної побудови апаратів

- •Контрольні запитання:

- •2. Гідромеханічні та механічні процеси

- •2.1. Процеси подрібнення

- •1. Сутність і призначення процесу подрібнення

- •2. Основні способи подрібнення

- •Класифікація дроблення і помелу

- •Способи подрібнення

- •3. Апаратне забезпечення процесу подрібнення

- •( Дискового дезінтегратора)

- •Контрольні запитання:

- •2.2.Процеси сортування

- •1. Призначення та методи

- •2. Характеристика апаратів для сортування

- •П роцес триєрування виконується за допомогою триєрів, робочим органом яких є металевий циліндр, в якому виштампувано або висвердлено чашечки (рис.4).

- •Контрольні запитання:

- •2.3. Процеси пресування

- •1. Сутність і призначення пресування

- •2. Характеристика процесів пресування, апарати для пресування

- •3. Фактори, що впливають на процес пресування

- •Контрольні запитання:

- •2.4. Процеси перемішування

- •1.Суть процесу перемішування та його застосування

- •2. Способи перемішування, їх характеристика та апарати для перемішування

- •Р ис.1.Основні типи механічних мішалок:

- •- Однолопатева; 2 - багатолопатева; 3 - пропелерна; 4 - якірна;

- •Піноутворення та збивання заключаються в диспергуванні газів в рідині.

- •Р ис. 7. Схема збивального апарата

- •Перемішування пластичних мас

- •Р ис.9. Перемішувальні устрої для пластичних матеріалів

- •Потокове перемішування

- •Змішувачів

- •Р ис.15. Схема пристроїв для перемішування в потоці:

- •Контрольні запитання:

- •2.5. Процеси розділення неоднорідних систем

- •1. Характеристика дисперсних систем, їх класифікація

- •Класифікація дисперсних систем за ступенем дисперсності

- •2. Значення гідромеханічних процесів поділу дисперсних систем для охорони довкілля

- •Контрольні запитання:

- •2.6. Процеси осідання і фільтрування

- •1. Загальні відомості про процес осадження, апарати для осадження

- •2. Загальні відомості, класифікація фільтраційних процесів, апарати для фільтрування

- •Схеми затримання частинок осаду фільтрувальним шаром

- •Способи очищення газів

- •Контрольні запитання:

- •3. Теплові і масообмінні процеси

- •3.1. Загальні відомості про теплові процеси

- •1. Завдання, призначення та способи теплової обробки харчових продуктів.

- •2. Джерела теплової енергії та теплоносії.

- •3. Види теплообміну та їх характеристика.

- •П ередача тепла теплопровідністю крізь стінку

- •4. Основні типи теплообмінних апаратів

- •Схеми теплообмінних апаратів

- •Контрольні запитання:

- •3.2. Суть і способи нагрівання харчових продуктів

- •2. Поверхневе нагрівання

- •1. Вплив теплової обробки на якість кулінарної продукції

- •2. Поверхневе нагрівання

- •Нагрівання водяною парою

- •Нагрівання топковими газами

- •Нагрівання гарячими рідинами

- •Нагрівання електричним струмом

- •3 . Електрофізичні методи обробки харчових продуктів

- •Контрольні запитання:

- •3.3. Суть процесу варіння і його апаратурне оформлення

- •2. Зовнішній теплообмін при варінні продуктів

- •1. Класифікація процесів варіння

- •2. Зовнішній теплообмін при варінні продуктів

- •Динаміка коефіцієнта тепловіддачі під час варіння біфштекса січеного парою

- •Середньоінтегральні значення коефіцієнта тепловіддачі середовища до продукту при варінні різними способами

- •3. Теплофізичні закономірності процесу варіння

- •Розподіл вологи в біфштексі січеному під час варіння парою при атмосферному тискові

- •Поля температур по товщині біфштекса січеного під час варіння парою через 3(1), 6(2), 9 (3), 12 (4), 15 (5) хвилин від початку процесу

- •4. Фактори, що впливають на процес варіння

- •5.Основні типи варильних апаратів

- •Контрольні запитання:

- •2.Основи тепло – і масообміну під час смаження

- •3.Характеристика апаратів для смаження

- •4. Недоліки процесу смаження

- •Контрольні запитання:

- •Класифікація процесів смаження за технологічним принципом

- •3.5. Загальні відомості про масообмінні процеси

- •1. Основи масопередачі

- •2. Загальні ознаки масообміних процесів

- •Контрольні запитання:

- •3.6. Процеси випарювання і конденсації

- •1.Випарювання. Загальна характеристика процесу

- •С хеми багатокорпусних випарних установок

- •Принципова схема вакуум-випарної установки

- •2. Конденсація. Загальна характеристика процесу

- •Поверхневі конденсатори

- •Елементарний конденсатор холодильної установки

- •Конденсатори змішування

- •Барометричний конденсатор з протиточним рухом води і пару

- •Барометричний конденсатор з протиточним рухом води і пару Контрольні запитання:

- •3.7. Процес сушіння

- •1. Загальні відомості

- •Принципова схема сушки

- •2. Властивості матеріалів, кінетика процесу сушіння

- •3. Види і способи сушіння

- •4. Устаткування для процесу сушіння

- •Контрольні запитання:

- •3.8. Сорбційні процеси

- •1. Загальні відомості

- •2. Процес абсорбції

- •3. Процес адсорбції

- •С хема насадкового абсорбера Схема механічного абсорбера

- •Контрольні запитання:

- •3.9. Процеси перегонки і ректифікації

- •Сутність процесу та види перегонки

- •2. Апарати для перегонки та ректифікації

- •Простий кубовий апарат

- •3.10. Процеси екстракції

- •1.Суть процесу екстракції.

- •2. Фактори, що впливають на процеси екстракції.

- •3. Апарати для проведення процесу екстракції.

- •Контрольні запитання:

- •3.11. Процеси кристалізації і розчинення

- •1. Загальні відомості про процес кристалізації

- •Фізичні основи кристалізації із розчинів

- •Ріст кристалів

- •2. Апарати для проведення кристалізації

- •3. Фактори, що впливають на хід процесу кристалізації

- •4. Загальні відомості про процес розчинення

- •Контрольні запитання:

- •1.Призначення процесів охолодження і заморожування у громадському харчуванні. Охолодження як спосіб консервування кулінарної продукції

- •2.Закономірність процесів охолодження та заморожування

- •3.Суть та способи одержання холоду

- •4.Безмашинне охолодження

- •5.Машинне охолодження

- •6.Апарати для охолодження

- •С хема фризера періодичної дії

- •Патрубок для входу холодоагенту; 2 - оболонка; 3 - корпус апарата;

- •Контрольні запитання:

- •Використана література

- •Рецензія на навчальний посібник з дисципліни “Процеси і апарати харчових виробництв” для спеціальності 5. 05170101 “Виробництво харчової продукції”

6.Апарати для охолодження

Специфічними теплообмінними апаратами, призначеними для охолодження і часткового заморожування в'язких продуктів при виробництві морозива, є так звані морожениці та фризери.

Морожениці являють собою апарат періодичної дії, невеликої продуктивності. Тривалість обробки однієї партії морозива при температурі льодо-соляної суміші 20 °С - близько 15хв.

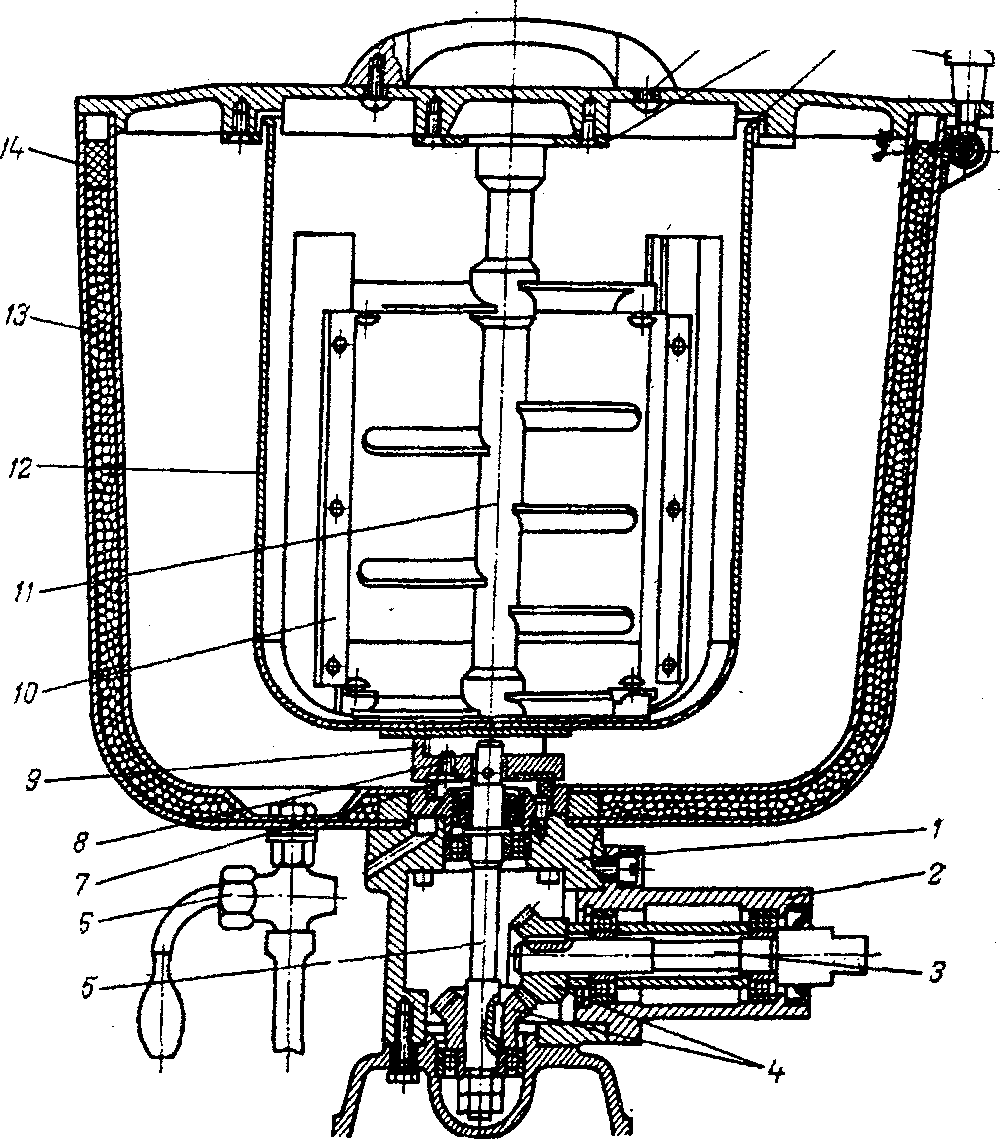

Схема фризера

1 - корпус; 2 - хвостовик; 3 - горизонтальний вал; 4 - конічна зубчаста передача; 5 - вертикальний вал; 6 - зливний кран; 7,9- фланець; 8 - пальці;

10 - скребки; 11 - мішалка; 12 - внутрішній бачок; 13 - ізоляція (пінопласт);

14- зовнішній бак; 15 - покришка; 16, 17 - кільця; 18 - відкидні болти

Серед фризерів розрізняють апарати періодичної та безперервної дії. Принцип роботи фризера полягає в наступному.

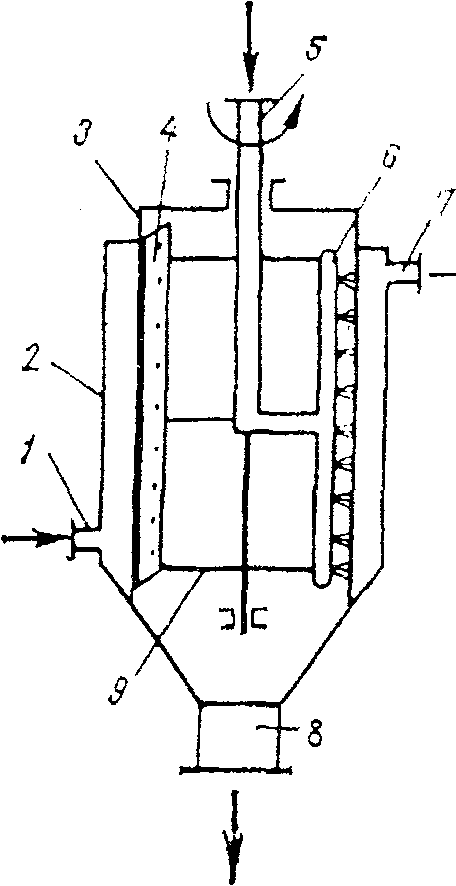

С хема фризера періодичної дії

1 - завантажувальна лійка; 2 - мішалка з ніжками; 3 - циліндр; 4 - мішалка-збивач; 5 - оболонка; 6 - розвантажувальна засувка

У спеціальну оболонку надходить холодоагент (розсіл, рідкий аміак або хладон). Суміш морозива чи щербету надходить у циліндр, усередині якого розміщені мішалка з відкидними ножами та мішалка-збивач, що обертаються назустріч один одному. Інтенсивне перемішування суміші сприяє насиченню її повітрям. На внутрішній поверхні циліндра утворюється тонкий шар, який зрізається ножами. Готова суміш після 12 - 15 хв збивання вивантажується із фризера. Співвідношення об'єму до і після збивання має становити 1:2, тобто кількість повітря в суміші за об'ємом повинна дорівнювати об'єму продукту.

На фризерах продукт охолоджується до температури 5 -6 °С. У процесі обробки суміші з неї виморожується до 40% вологи. Розміри кришталиків льоду не повинні перевищувати 10-20 мм, інакше вони будуть відчуватися на смак.

На підприємствах харчування для різних цілей використовують харчовий лід. Його виготовляють шляхом заморожування води у спеціальних апаратах, що називають льодогенераторами.

Схема льодогенератора

Патрубок для входу холодоагенту; 2 - оболонка; 3 - корпус апарата;

4 - ніж; 5 - патрубок для входу води; б - трубки з форсунками для розбризкування води; 7 - патрубок для виходу холодоагента; 8 - бункер для вивантаження лускатого льоду; 9 – рама

Апарат працює так: у оболонку апарата надходить холодоагент. На внутрішній поверхні корпусу розбризкується вода. Плівка, що утворюється, зрізається ножем. Ніж і трубка з форсунками для розбризкування води обертаються з однаковою частотою, оскільки вони насаджені на сталеву раму.

Апарати для охолодження та замороження твердих продуктів розподіляють за видом холодоносія на повітряні, рідинні та газорідинні, а також за видом продукту з холодоносієм.

С хема

холодильної шафи Схема

безконтактного морозильного

хема

холодильної шафи Схема

безконтактного морозильного

апарата для кулінарних виробів

1 - охолоджувальні батареї; 1- корпус апарата; 2 - приводний

2 - корпус шафи; 3 - полиці для барабан; 3 - завантажувальна камера;

продуктів; 4 - вентилятор 4 - рухомі завантажувальні жалюзі;

5 - продукт; 6 - морозильна камера;

7 - рухомі розвантажувальні жалюзі;

8 - розвантажувальна камера; 9 - сталева

стрічка; 10 - труба з форсунками для

розбризкування холодоносія; 11- піддон

для збирання талої води

Саме тому всі апарати, що мають безпосередню межу розподілу з холодоносієм, називають контактними. Безконтактні апарати являють собою пристрої, де продукт або кулінарний виріб не має безпосереднього контакту з холодоносієм. У цьому випадку холодоносій охолоджує перетинку, на якій безпосередньо розміщено продукт.

До контактних апаратів можна віднести холодильні шафи (рис. 7). Завдяки вентилятору в шафі створюється інтенсивна циркуляція повітря, яке охолоджує продукт.

Безконтактний апарат для швидкого заморожування кулінарних виробів схематично зображено на рисунку.

Продукт завантажується на тонку сталеву стрічку. З нижнього боку на стрічку розбризкується холодоагент. Він збирається в піддоні, звідки знову спрямовується на додаткове охолодження і знову надходить у трубу з форсунками для розбризкування.

Схема апарата для заморожування продуктів у рідкому хладоні

1 - завантажувальний конвеєр; 2 - конденсатор; 3 - розвантажувальний

конвеєр; 4 - заморожувальний конвеєр: 5 - розбризкувач;

б - лоток

Розглянемо також роботу апарата для заморожування продуктів у рідкому хладоні (рис. 9). У цьому апараті можна заморожувати фрукти, м'ясо, птицю.

Продукт надходить у завантажувальний конвеєр і з нього потрапляє на лоток, по якому рухається киплячий (-30 °С) хладон. Далі продукт падає на заморожувальний конвеєр, де він зрошується хладоном і заморожується до кінцевої температури. Після цього продукт розвантажувальним конвеєром відводиться з апарата.

Пари хладону, що утворилися при його контакті з продуктом, надходять у конденсатор, де підтримується температура до 43 °С, і знову перетворюються на рідину. Тривалість заморожування в цьому апараті від початкової температури -20 °С до кінцевої -18 °С, становить, наприклад: для зеленого горошку -ЗО с, для шматків птиці та м'яса -90 с , а для рибних паличок - 150 с.

Для розморожування продуктів на підприємствах громадського харчування використовують апарати з підведенням тепла до поверхні продукту й апарати з об'ємним нагріванням продукту.

Апарати для розморожування з підведенням тепла до поверхні продукту поділяють на повітряні та рідинні, які можуть бути занурюваними і розпушувальними.

Апарати з повітряним обігріванням працюють аналогічно апаратам для заморожування (див. рис. 7, 8). Тільки замість охолоджувальних у них встановлюють нагрівальні батареї.

У занурюючих апаратах продукт вміщують у гарячу воду. Ці апарати можуть бути періодичної та безперервної дії.

У зрошувальних розморожувачах гаряча вода зрошує продукт із спеціальних пристроїв. В апаратах з об'ємним нагріванням продукту для підведення до нього тепла використовують струм високої частоти.

Апарати для розморожування продуктів. Розрізняють апарати з підведенням теплоти до поверхні продукту і з об'ємним нагріванням продукту. У свою чергу, апарати для розморожування з підведенням теплоти до поверхні продукту поділяють на повітряні й рідинні. Апарати з повітряним обігріванням працюють аналогічно апаратам для заморожування. Тільки замість охолоджуючих у них встановлюють нагрівальні батареї. Апарат, де здійснюють розморожування, обладнують кондиціонерами або калориферами і системою повітряних каналів. Він має теплоізоляційну огороджуючу конструкцію, всередині якої розташовуються системи транспортування продукту, подачі повітря, автоматичного управління та регулювання. Під мас розморожування Із повітрі перепад температур між повітрям і продуктом повинен забезпечити відсутність точки роси з метою запобігання конденсації вологи. При розморожуванні продуктів (в основному - м'яса) в пароповітряному середовищі досягається значне прискорення процесу, тому що отеплювання відбувається конденсуючою парою.

Рідинні апарати для розморожування бувають занур юезльн йми І зрошувальними. У занурювальних апаратах продукт помішують в гарячу воду, г в зрошувальних розморожуваних гаряча вода зрошує продукт із спеціальних розбризкуючих приладів.

Під час розморожування НВЧ-енергією найбільш істотними факторами, що впливають на протікання процесу і кінцевий результат, є потужність

НВЧ-енергії, маса продукту, що розморожується І тривалість процесу (до 4. ..5 хе.). Такі фактори, як температура повітря довкілля, його відносна вологість, грають незначну роль і в деяких випадках взагалі не впливають на процес розморожування в НВЧ-полі. У промисловості використовується конвеєрна НВЧ-установка з стотою збудження 433МГц потужністю 6кВт для розморожування м'ясних блоків. Тривалість впливу НВЧ-енергії при цьому складає 4 хв.