- •3. Режимы хранения зерна

- •4. Классификация сит в мукомольном производстве. Назначение и применение сит.

- •5. Тхк на комбикормовых предприятиях

- •8.Принципиальная и рабочая схема элеватора.

- •9.Основные показатели качества крупы, определяющие ее сорт.

- •10. Характеристика аэродинамических легких примесей и машины применяемые для их удаления.

- •11.Производство белково-витаминных добавок

- •12.Склады для зерна.Механизация зерновых складов.

- •14.Подготовка минерального сырья на комбикормовой промышленности.

- •16. Холодное кондиционирование зерна. Факторы оказывающие влияние на эффект кондиционирования.

- •17. Виды и состав премиксов.

- •18. Понятие о сыпучем материале.

- •20. Физиологические процессы, протекающие в зерне и продуктах его переработки при хранении.

- •21.Производство хлопьев из вареной крупы.

- •22.Характеристика примесей,отличающихся от зерна линейными размерами и машины для удаления этих примесей

- •23. Производство карбамидного концентрата

- •24. Понятие зерновой массы. Физические свойства зерна и продуктов его переработки.

- •28. Обработка поверхности зерна сухим способом.Харак-ка машин и оценка эффективности их работы

- •29.Технологические схемы с раздельной подготовкой и дозированием исходных комп.

- •31.Классификация и контроль отходов зерноочистительного отделения

- •32 Технология производства жирового концентрата.

- •33.Этапы и режимы гидротермической обработки крупяных культур.

- •34 Измельчение зерна.Харак-ка основного оборуд и фактора влияющего на процесс измельчения.

- •35.Экструдирование зернового сырья в комбикормовой промышленности.

- •36 Производство круп повышенной биологической ценности

- •37.Разделение продуктов измельчения в мукомольном производстве по качеству. Оборудование и оценка эффективности его работы.

- •38.Микронизация сырья при производстве комбикормов.

- •39. Оценка технол-го эффекта шелушения и факторы на него влияющие в крупяном производстве

- •40.Ассортимент и показатели качества муки и манной крупы.

- •44.Режимы сушки зерна различного целевого назнач. Контроль проц сушки.

- •45 Дробление или резание ядра

- •46. Обработка поверхности зерна в моечных машинах и машинах мокрого шелушения.Оценка эфф-ти их работы.

- •47.Техн.Схемы производства комбикормов с предварит.Дозир – смешиванием отдельных групп компонентов.

- •49. Драной процесс и его задача. Контроль режима работы драного процесса.

- •51. Состав продуктов шелушения и их обогащение в крупяном производстве.

- •52. Удаление минеральных примесей. Принцип работы оборудования для удаления примесей.

- •54.Основные этапы технологического процесса хпп.

- •55.Особенности построения размольного и шлифовочного процессов на мельницах, оснащенных комплектным оборудованием. Применение энтолейторов и деташеров.

- •56.Шахтные зерносушилки. Устр-во,принцип действия, преимущества и недостатки.

- •59. Основные параметры внутренней работы элеватора и их влияние на эффективность работы маршрутов.

- •60. Признаки делимости шелушеных и нешелушеных зерен.

- •62.Классификация сырья, используемого для производства комб. Показат. Питат. Ценности

- •63. Производство хлопьев из невареной крупы.

- •66. Технологическая эффективность процесса крупоотделения.

- •69.Основные операции, осуществляемые в шелушильном отделении крупозавода.

- •71.Рецеркуляционные зерносушилки. Устр-во,принцип действия, преимущества.

- •75.Общая технологическая оценка крупяного сырья.

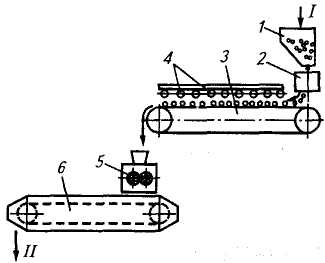

38.Микронизация сырья при производстве комбикормов.

М икронизация

(обработка инфракрасными лучами) зерна.

Линия

микронизации предусматривает

пропаривание в течение 6-15 мин при расходе

пара 50-100

кг/т.Влажность

пропаренного зерна 19-25 %. Нагрев ИК-лучами

40-180

сек при

t

= 90-98 "С, охлаждение,

измельчение.

Микронизация

—

быстрый прогрев зерна с помощью

инфракрасного (ИК) излучения. Схема

установки для обработки зерна ИК-излучением

показана на рисунке 17.2. Зерно из бункера

специальным питателем ровным слоем

подают на конвейер с регулируемым

приводом.Над ним расположены керамические

трубки с газовыми горелками.При сгорании

газа они разогреваются до ИК-свечения

и испускают ИК-лучи, которые пронизывают

слой зерна, равномерно нагревая его по

толщине.При интенсивном прогреве влага

внутри зерна испаряется, появляются

микротрещины, в результате механической

и химической декструкции часть крахмала

превращается в декстрины. Зерно

размягчается, набухает, двигаясь по

конвейеру, и затем поступает на плющение

и охлаждение.

икронизация

(обработка инфракрасными лучами) зерна.

Линия

микронизации предусматривает

пропаривание в течение 6-15 мин при расходе

пара 50-100

кг/т.Влажность

пропаренного зерна 19-25 %. Нагрев ИК-лучами

40-180

сек при

t

= 90-98 "С, охлаждение,

измельчение.

Микронизация

—

быстрый прогрев зерна с помощью

инфракрасного (ИК) излучения. Схема

установки для обработки зерна ИК-излучением

показана на рисунке 17.2. Зерно из бункера

специальным питателем ровным слоем

подают на конвейер с регулируемым

приводом.Над ним расположены керамические

трубки с газовыми горелками.При сгорании

газа они разогреваются до ИК-свечения

и испускают ИК-лучи, которые пронизывают

слой зерна, равномерно нагревая его по

толщине.При интенсивном прогреве влага

внутри зерна испаряется, появляются

микротрещины, в результате механической

и химической декструкции часть крахмала

превращается в декстрины. Зерно

размягчается, набухает, двигаясь по

конвейеру, и затем поступает на плющение

и охлаждение.

. Схема обработки зерна ИК-лучами (микронизация):/ — бункер; 2— питатель-распределитель; 3 — конвейер; 4— газовые ИК-горелки; 5— стакан для плющения зерна; 6—охладительная лента; /—исходное зерно; //—обработанное зерно

39. Оценка технол-го эффекта шелушения и факторы на него влияющие в крупяном производстве

Технол пц шелушения необходимо вести с определенной интенсивностью. Это значит, в результате шелушения должно возрастать кол-во шелушенных зерен и снижаться количество не шелушеных зерен.При этом в продуктах шелушения должна накапливаться лузга, количество которой должно быть пропорционально массе удаляемых наружных оболочек. В реальной технологии под воздействием рабочих органов машин происходит интенсивное разрушение как отделяемых наружных оболочек, так и ядра крупяной культуры. При этом в продуктах шелушения будут накапливаться дробленые частицы ядра и мучнистые частицы, которые в случае производства недробленой крупы являются побочными, т. е менее ценными продуктами технологии» чем крупа. Очевидно, чем больше будет накапливаться таких продуктов, тем менее эффективно будет проведено, операции.

При получении дробленых круп картина не так парадоксальна, как при получении недробленых круп. Дробление в этой технологии, одна из операций при получении крупы.Однако при этом излишнее дробление при операции шелушения также может принести к негативным последствиям.Например,к снижению выхода крупы крупных номеров или к повышенному выходу мучнистых частиц, которые для любой типологии образуют побочный малоценный в сравнении с крупой, продукт.Таким образом, ведение технологии шелушения должно контролироваться с двух позиций — количественной и качественной.Увеличение интенсивности процесса не должно быть чрезмерным, тате как это ведет к снижению общего эффекта из-за повышенной дробимости. За меру интенсивности или за количественную меру ведения процесса шелушения принято относительное количество прошелушенных зерен, обрадовавшихся за однократный пропуск через шелушильную машину. В технологии этот показатель называют коэффициентом шелушения Кш , %:

Кш=З1-З2/З1 *100

где 31 — количество нешелушеного зерна перед шелушением, %;

32— количество нешелушеного зерна в продуктах шелушения к массе зерна, поступившего да систему шелушения, %

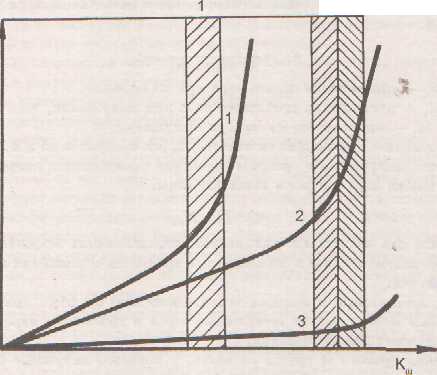

Выражают коэффициент шелушения или в процентах, или в долях единицы.Реальное значение коэффициента шелушения изменяется для разных культур от 0,25 до 0,95. Основным регулирующим фактором интенсивности шелушения является величина рабочего зазора. Увеличение рабочего зазора приводит к снижению коэффициента шелушения и наоборот. Выбор оптимального значения коэффициента шелушения в производственных условиях осуществляется по органолептической оценке продуктов шелушении. Практическое применение может найти экспериментально полученная зависимость выхода дробленого ядра от величины коэффициента шелушения. Последняя индивидуальна для шелушителей разных типов и для разных культур (в соответ с рис1). Как правило, с повышением интенсивности процесса и, соответственно, величины коэффициента шелушения возрастает выход дробленого ядра.

1

— гречиха;

2 — овес; 3

— рис

1

— гречиха;

2 — овес; 3

— рис

\\\\\ — зона оптимума коэффициента шелушения

Рис.1 Влияние интенсивности шелушения на выход дробленого

Приращение дробленого ядра вначале протекает с минимальной интенсивностью, а при достижении некоторой величины ее интенсивность резко возрастает. На некоторых графиках отчетливо прослеживается точка перелома (гречиха и овес) в изменении выхода дробленого ядра в шелушителях с жесткими абразивными поверхностями. При шелушении риса на шелушителях с мягкими обрезиненными палками выход дробленого ядра начинает возрастать более интенсивно при значении коэффициента шелушения 0,91-0,82. Специфика риса как культуры такова, что на стадии шелушения при использовании шелушителей с обрезиненными валками дробленые ядра получаются преимущественно из лома в зерне риса. Ломом в зерне риса считаются зерна, ядра которых при ручном удалении цветковых пленок разрушаются на части. И лишь при интенсивном воздействии происходит некоторое приращение дробленого ядра за счет зерен, имеющих глубокие сквозные трещины Чтобы оценить негативное влияние дробимости ядра, т,е для оценки качества процесса шелушения рассчитывают (определяют) степень целостности ядра или относительное количество целого ядра по отношению к массе ядра, образовавшегося при шелушении В технологии этот показатель получил название коэффициент целостности ядра Кця

Кця =∆Я/∆Я+∆Д+∆М *100

∆Я = Я2 - Я1 — приращение целого ядра при шелушении %;

∆Д = Д2- Д1 -- приращение дробленого ядра при шелушении, %;

∆М = М2 – М1 — приращение мучки при шелушении, %;

Индекс 1,2 означает содержание, соответствующих продуктов до и после шелушения.

Обший эффект шелушения nш рассчитывают как произведение коэффициентов шелушения и целостности ядра взятых в долях единицы : Nш= Кш*Кця шелушения

Очевидно, что для расчета коэффициентов, определяющих эффективность шелуше-ния необходимо снятие баланса и определение в продуктах содержания зерна, ядра, дроб-леного ядра и мучки.

Факторы, влияющие на технологический эффект шелушения

факторы, зависящие от качества зерна;

факторы, определяемые видом шелушильного оборудования и условиями его эксплуатации.

Факторы, связанные с особенностями перерабатываемого зерна:

Физические признаки зерна — крупность, выполненность и выровненность.

Влажность и степень ее приближения к оптимальной.

Структурно-механические свойства — прочность зерна, ядра, оболочек, прочность связи разделяемых анатомических частей.

Особенности анатомического строения и формы.

Наличие гидротермической обработки.

. Крупное зерно шелушится легче и с меньшими затратами электроэнергии, чем мелкое. У мелкого зерна более прочная связь оболочек с ядром. Как правило, при шелушении невыровненного по размерам зерна нешелушеными остаются мелкие зерна. Поэтому в технологии наиболее рационально раздельно шелушить мелкую и крупные фракции зерна и даже с привлечением разных шелушильных машин. Влажность зерна существенно влияет на показатели процесса шелушения. Существует понятие оптимальная влажность, при которой достигается оптимум технологических свойств. Гидротермическая обработка существенно изменяет свойства разделяемых анатомических частей зерна.Так, при тепловом воздействии ядро становится еще более прочным, оболочки более хрупкими и легко отделимыми,что увеличивает эффективность шелушения.

Вторая группа факторов, влияющих на эффективность шелушения, связана с особенностями применяемого технологического оборудования и производственными условиями их эксплуатации. В первую очередь, это соответствие принятого способа шелушения особенностям анатомического строения зерна и формы. При этом обязательно рассматривают степень связи оболочек с ядром и прочность ядра..

При эксплуатации шелушильных машин необходимо обеспечить:

равномерность питания и оптимальную удельную нагрузку;

исправность деталей и узлов;

постоянство кинематических параметров;

периодическое обновление рабочих поверхностей для шелушения;

эффективную аспирацию.

Выявление неисправностей в работе машин, снижения эффективности процесса шелушения осуществляется при постоянном оперативном контроле персонала технологического цеха и периодическом лабораторном контроле. При этом выявляют путем органолептической оценки процент необрушенных зерен, дробленых ядер, степень обработки поверхности, т. е. те показатели, которые наиболее существенно влияют на эффект шелушения. В период остановок проверяют состояние рабочих поверхностей шелушителей, натяжения ремней и т. п