- •1. Содержание, задачи и основные этапы технологической подготовкой производства

- •3. Классификация процессов сборки

- •4. Содержание технологического процесса сборки

- •5. Классификация соединений деталей машин

- •6. Методы сборки соединений деталей машин

- •Преимущества и недостатки механического и теплового метода соединений деталей машин

- •7. Конструктивные особенности и условия эксплуатации нефтегазового оборудования и машин

- •8. Особенности производства нефтегазового оборудования

- •9. Разработка тп сборки машин.

- •10. Основные показатели, характеризующие служебное назначение нефтегазового оборудования.

- •11. Содержание и разделы ту на изготовление изделий.

- •12. Методика разработки технических требований и норм точности на изделие.

- •13. Разработка служебного назначения на нефтегазовую арматуру.

- •14. Установление технических требований на арматуру.

- •15. Методы достижения требуемой точности замыкающего звена при сборке изделия.

- •16. Выбор метода достижения требуемой точности при сборке.

- •17. Служебное назначение и исполнительные поверхности одноступенчатого редуктора.

- •18. Установление технических требований и норм точности на редуктор.

- •19. Выбор метода достижения требуемой точности замыкающих звеньев рц редуктора.

- •20. Принципы, которыми руководствуются при делении изделия на сборочные единицы.

- •21. Общие указания о последовательности сборки изделий.

- •22. Разработка технологической схемы сборки.

- •23. Определение типа производства.

- •24. Организационные формы производства, применяемые при сборке.

- •Непоточная сборка промышленных изделий.

- •Поточная сборка изделий.

- •25. Производительность сборки и коэффициент загрузки рабочих мест.

- •26. Конвейерная сборка. Определение длины рабочей части конвейера и скорости его движения.

- •31. Методика разработки маршрутной технологии общей и узловой сборки.

- •Методика разработки операционной технологии сборки.

- •27. Определение числа рабочих-сборщиков.

- •28. Циклограмма сборки и ее построение.

- •29. Выбор средств механизации тп сборки.

- •30. Технологическое оборудование, применяемое при сборке изделий.

- •39. Применяемые при сборке ручные и механизированные инструменты.

- •32. Контроль качества изделий при сборке.

- •42. Методы проверки точности при сборке

- •33. Испытание изделий.

- •34. Планирование сборочного участка, поточной линии.

- •35. Монтаж валов на опорах скольжения. Монтаж валов

- •Монтаж валов на опорах скольжения

- •Определение радиального биения вала , работающего на 2- х опорах.

- •Погрешности, вызываемые осевое перемещение вала и особенности их суммирования.

- •37. Технологические методы, применяемые для устранения погрешностей при сборке валов.

- •36. Особенности монтажа валов на опорах качения.

- •Обеспечение требуемого радиального биения при сборке валов на пк.

- •38. Основные показатели, определяющих точность зубчатых колес.

- •Гарантированный боковой зазор в зубчатой передачи и его определение.

- •Определение пятна контакта при сборке зубчатой передачи.

- •39. Особенности сборки конических передач.

- •Способы регулирования конической передачи, применяемые при совмещении вершин делительных конусов зубчатых колес.

- •40. Особенности сборки червячных передач.

- •Достижение точности совмещения средней плоскости червячного колеса с осью червяка.

- •41. Механизация и комплексная механизация сборочных работ.

- •42. Требования, предъявляемые к изделиям, сборку которых предполагается автоматизировать.

- •43. Условие собираемости при автоматическом соединении двух деталей.

- •44. Размерные связи при выборе баз для автоматической сборки.

- •45. Определение допуска на относительное смещение соединяемых деталей (валика и втулки).

- •46. Определение допустимого угла скрещивания осей соединяемых поверхностей детали.

- •47. Базирование втулки на разных этапах ее посадки на вал в автоматическом режиме сборки.

- •49. Автоматизация тп сборки с использованием автоматических сборочных машин

- •50. Определение производительности автоматических технологических систем

5. Классификация соединений деталей машин

В изделиях машиностроения имеется большое количество разнообразных соединений деталей. В машинах примерно 35-40% соединений типа цилиндрический вал – втулка, 15-20% плоскостных, 15-25% резьбовых, 6-7% конических, 2-3% сферических и др. [2]. Все эти соединения характеризуются различными конструктивными, технологическими и экономическими факторами: степенью относительной подвижности, возможностью разборки, технологичностью в сборке и демонтаже, видом контакта сопрягающихся поверхностей деталей, прочностью, химической стойкостью, затратами труда и средств на сборку и т.д.

Обобщенная классификация соединений деталей представлена:

Типы соединения деталей машин

По конструктивным признакам

Подвижные

Неподвижные

Разьемные

Неразьемные

По технологическим признакам

Резьбовые

Сварные

Паяные

Прессовыные

Заклепочные

Клеевые

Вальцовачные

Осуществляемые гибкой

По контактным признакам

Соединения с непосредственным контактом по поверхности сопряжения

Общим

Линейным

Местным

Точечным

в. Соединения с контактом на поверхности сопряжения черех промежуточный слой

Общим

Местным

Выбор наиболее оптимального (экономичного) соединения осуществляется на основе технико-экономических показателей. Одним из таких показателей является отношение стоимости к эксплуатационной характеристике сборочной единицы (передаваемые силы или крутящий момент, допустимое напряжение, надежность и др.).

6. Методы сборки соединений деталей машин

Соединения деталей машин, получаемые при сборке, можно разделить на два вида: соединения без натяга и соединения с натягом.

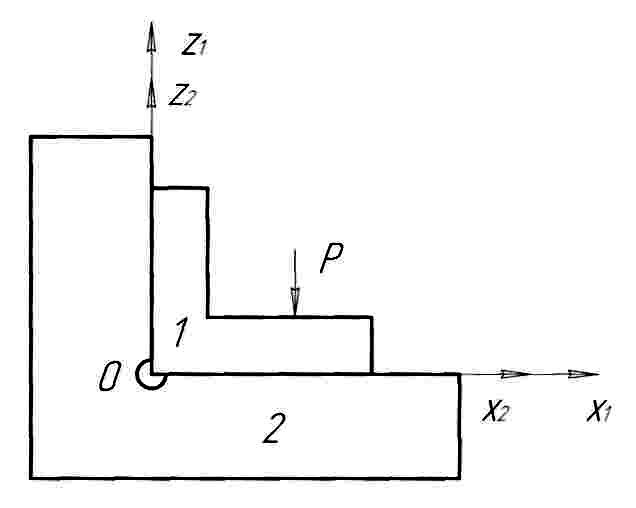

Сущность сборки деталей без натяга заключается в том, что процесс соединения осуществляется за счет совмещения основных конструкторских баз присоединяемой детали со вспомогательными базами базирующей детали и последующим приложением силового замыкания (рис.3).

![]()

Сборка соединений деталей с натягом производится механическим и тепловым методами.

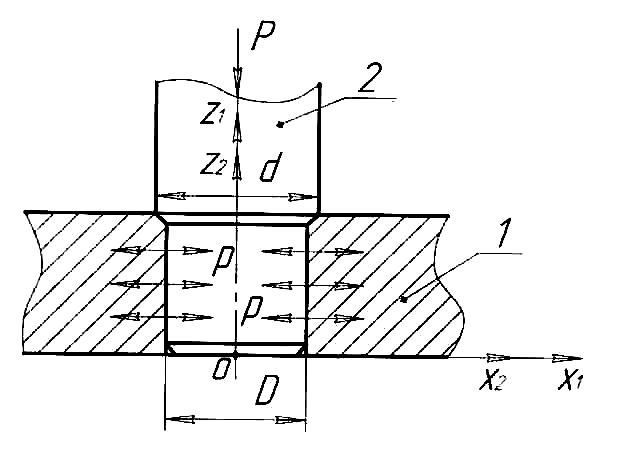

При механическом методе для получения посадок с натягом (прессовых) применяют механические и гидравлические прессы. Особые требования при этом предъявляются к точности совмещения поверхностей сопрягаемых деталей. Так, например, при запрессовке детали 1 в корпус 2 (рис.4) требуется: совместить до начала запрессовки ось шейки вала с осью отверстия, т.е. правильно расположить (забазировать) координатную систему вала относительно координатной системы отверстия; исключить возможность перекоса и смещения оси шейки вала относительно оси отверстия в процессе запрессовки; предотвратить попадание стружки между сопрягаемыми поверхностями деталей. Обеспечение этих требований осуществляется с помощью направляющих фасок, равномерной нагрузки и применения направляющих приспособлений.

Наибольшая величина силы Р запрессовки определяется по формуле

![]() ,

,

где f – коэффициент трения при запрессовке (в зависимости от материалов деталей, шероховатости поверхностей, смазки и др., он колеблется от 0,02 до 0,3);

d – диаметр охватываемой детали;

L – длина сопряжения;

p – напряжение сжатия на сопрягаемых поверхностях.

При тепловом методе сборка осуществляется посредством нагрева охватывающей детали или охлаждением охватываемой детали.

Температуру tн, до которой необходимо нагреть охватывающую деталь, рассчитывают по формуле

![]()

![]()

где

![]() - максимальный диаметр охватываемой

детали;

- максимальный диаметр охватываемой

детали;

![]() - минимальный

диаметр охватывающей детали;

- минимальный

диаметр охватывающей детали;

![]() - минимальный

зазор, обеспечивающий свободное

соединение сопрягаемых деталей;

- минимальный

зазор, обеспечивающий свободное

соединение сопрягаемых деталей;

![]() - коэффициент

линейного расширения материала

нагреваемой детали.

- коэффициент

линейного расширения материала

нагреваемой детали.

Для нагрева деталей используются, как правило, масляные ванны с различными источниками тепла или газовой среды.

Температура to, до которой необходимо охладить охватываемую деталь, определяется по формуле

![]() .

.

Для охлаждения деталей используют твердую углекислоту (сухой лед, t = - 78,50С); жидкие: азот (t = - 195,40С), кислород (t = -182,50С) или воздух (t = -1900С). Охлаждение деталей осуществляется в сетках, помещенных в термостатические камеры или шкафы.

При значительных величинах натяга применяют комбинированный способ, в котором охватывающую деталь нагревают, а охватываемую охлаждают.

При получении качественных соединений деталей с натягом имеют большое значение режимы и время проведения процесса, которые определяются экспериментальным путем.

Каждый из описанных методов сборки соединений с натягом имеют свои достоинства и недостатки.

К недостаткам сборки соединения деталей под прессом следует отнести: неравномерность деформации тонкостенных деталей; возможность повреждения сопрягаемых деталей; потребность в мощных прессах; более высокие требования к шероховатости сопрягаемых поверхностей.

Сборка соединений деталей с натягом методом нагрева охватывающей детали также имеет недостатки, к которым относятся: возможное изменение структуры материала; появление окалины, из-за которой соединение становится трудно разъемным; возникновение коробления деталей.

По сравнению с первым методом сборки он имеет рад преимуществ: прочность соединения увеличивается в 2-3 раза; возможность получения качественных соединений при больших натягах и др.

При охлаждении охватываемой детали таких недостатков не наблюдается. Однако способ охлаждения уступает методу нагрева, так как при этом способе возможна реализация посадок с относительно меньшими натягами, поскольку детали охлаждаются до фиксированных температурных перепадов.

Вывод: выбор метода получения посадок с натягом при разработке технологического процесса сборки зависит от большого числа факторов: технологического оснащения сборочных цехов, конструктивных особенностей сборочной единицы, технико-экономических показателей и других.