- •1. Содержание, задачи и основные этапы технологической подготовкой производства

- •3. Классификация процессов сборки

- •4. Содержание технологического процесса сборки

- •5. Классификация соединений деталей машин

- •6. Методы сборки соединений деталей машин

- •Преимущества и недостатки механического и теплового метода соединений деталей машин

- •7. Конструктивные особенности и условия эксплуатации нефтегазового оборудования и машин

- •8. Особенности производства нефтегазового оборудования

- •9. Разработка тп сборки машин.

- •10. Основные показатели, характеризующие служебное назначение нефтегазового оборудования.

- •11. Содержание и разделы ту на изготовление изделий.

- •12. Методика разработки технических требований и норм точности на изделие.

- •13. Разработка служебного назначения на нефтегазовую арматуру.

- •14. Установление технических требований на арматуру.

- •15. Методы достижения требуемой точности замыкающего звена при сборке изделия.

- •16. Выбор метода достижения требуемой точности при сборке.

- •17. Служебное назначение и исполнительные поверхности одноступенчатого редуктора.

- •18. Установление технических требований и норм точности на редуктор.

- •19. Выбор метода достижения требуемой точности замыкающих звеньев рц редуктора.

- •20. Принципы, которыми руководствуются при делении изделия на сборочные единицы.

- •21. Общие указания о последовательности сборки изделий.

- •22. Разработка технологической схемы сборки.

- •23. Определение типа производства.

- •24. Организационные формы производства, применяемые при сборке.

- •Непоточная сборка промышленных изделий.

- •Поточная сборка изделий.

- •25. Производительность сборки и коэффициент загрузки рабочих мест.

- •26. Конвейерная сборка. Определение длины рабочей части конвейера и скорости его движения.

- •31. Методика разработки маршрутной технологии общей и узловой сборки.

- •Методика разработки операционной технологии сборки.

- •27. Определение числа рабочих-сборщиков.

- •28. Циклограмма сборки и ее построение.

- •29. Выбор средств механизации тп сборки.

- •30. Технологическое оборудование, применяемое при сборке изделий.

- •39. Применяемые при сборке ручные и механизированные инструменты.

- •32. Контроль качества изделий при сборке.

- •42. Методы проверки точности при сборке

- •33. Испытание изделий.

- •34. Планирование сборочного участка, поточной линии.

- •35. Монтаж валов на опорах скольжения. Монтаж валов

- •Монтаж валов на опорах скольжения

- •Определение радиального биения вала , работающего на 2- х опорах.

- •Погрешности, вызываемые осевое перемещение вала и особенности их суммирования.

- •37. Технологические методы, применяемые для устранения погрешностей при сборке валов.

- •36. Особенности монтажа валов на опорах качения.

- •Обеспечение требуемого радиального биения при сборке валов на пк.

- •38. Основные показатели, определяющих точность зубчатых колес.

- •Гарантированный боковой зазор в зубчатой передачи и его определение.

- •Определение пятна контакта при сборке зубчатой передачи.

- •39. Особенности сборки конических передач.

- •Способы регулирования конической передачи, применяемые при совмещении вершин делительных конусов зубчатых колес.

- •40. Особенности сборки червячных передач.

- •Достижение точности совмещения средней плоскости червячного колеса с осью червяка.

- •41. Механизация и комплексная механизация сборочных работ.

- •42. Требования, предъявляемые к изделиям, сборку которых предполагается автоматизировать.

- •43. Условие собираемости при автоматическом соединении двух деталей.

- •44. Размерные связи при выборе баз для автоматической сборки.

- •45. Определение допуска на относительное смещение соединяемых деталей (валика и втулки).

- •46. Определение допустимого угла скрещивания осей соединяемых поверхностей детали.

- •47. Базирование втулки на разных этапах ее посадки на вал в автоматическом режиме сборки.

- •49. Автоматизация тп сборки с использованием автоматических сборочных машин

- •50. Определение производительности автоматических технологических систем

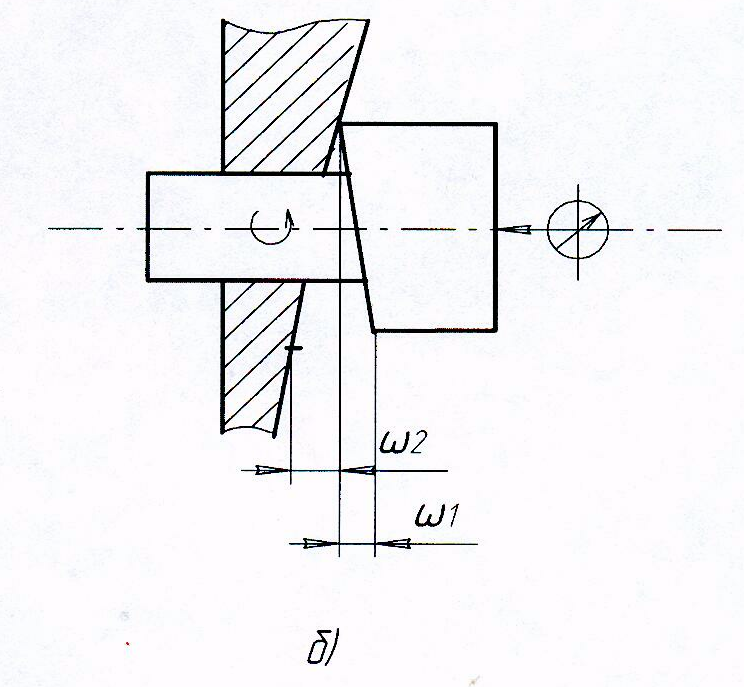

Погрешности, вызываемые осевое перемещение вала и особенности их суммирования.

Осевое перемещение валов, собранных на опорах скольжения, возникает из-за зазоров между торцами опор и вала, а также вследствие отклонений от перпендикулярности торцовых поверхностей опор и вала к оси вращения вала.

У большинства машин требуемые зазоры между торцами опор и вала обеспечиваются при сборке методом регулирования. Что же касается отклонений от перпендикулярности торцовых поверхностей, то здесь необходимо учитывать следующие особенности:

- осевое перемещение вала возможно только в том случае, если каждая из сопрягающихся торцовых поверхностей имеет отклонения от перпендикулярности; если же отклонение от перпендикулярности оси вращения вала имеет только одна из соприкасающихся поверхностей, то вал теоретически не будет иметь осевого перемещения (рис. 23,а);

- из отклонений от перпендикулярности двух соприкасающихся поверхностей в образовании осевого перемещения вала участвует только меньшее по значению отклонение; так на рис. 23,б вал будет иметь осевое перемещение, равное погрешности 1, а на рис. 23,в – перемещение, равное погрешности 2, которое измеряется индикатором.

Рис.23. Схемы образования погрешностей осевого перемещения вала

Уменьшение осевого перемещения вала может быть достигнуто:

- уменьшением допуска на отклонение от перпендикулярности одного торца к оси вращения вала в каждой паре соприкасающихся деталей; ужесточение допуска целесообразно производить для той детали пары, которую легче изготовить с более высокой точностью;

- сокращением числа пар соприкасающихся поверхностей;

применением при сборке шабрения.

37. Технологические методы, применяемые для устранения погрешностей при сборке валов.

Уменьшение осевого перемещения вала может быть достигнуто:

- уменьшением допуска на отклонение от перпендикулярности одного торца к оси вращения вала в каждой паре соприкасающихся деталей; ужесточение допуска целесообразно производить для той детали пары, которую легче изготовить с более высокой точностью;

- сокращением числа пар соприкасающихся поверхностей;

применением при сборке шабрения.

Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой цельную втулку, запрессованную в корпус. Во втором случае каждая втулка состоит из двух частей - вкладышей.

Запрессовка цельных втулок в корпус обычно сопровождается их деформацией. Собственные погрешности корпуса и втулок, а также деформация втулок создают необходимость исправления размеров, формы и относительных поворотов рабочих поверхностей втулок после их постановки в корпус. Для исправления указанных погрешностей применяют развертывание отверстий комбинированными развертками, тонкое растачивание, калибрование шариком или пуансоном.

В единичном и мелкосерийном производствах, а также при изготовлении тяжелых машин, имеющих подшипники больших размеров, для устранения погрешностей применяют шабрение. Шабрение ведут до получения равномерного распределения пятен краски на 80% обрабатываемой поверхности втулки.

При высоких требованиях, предъявляемых к работе вала, в дополнение к шабрению производят притирку поверхностей сопряжения вала и втулок. Сначала отверстия притирают по специальному притиру – "ложному" валу, а заканчивают эту операцию по рабочему валу.

Разъемные подшипники, состоящие из вкладышей, подразделяются на невзаимозаменяемые и взаимозаменяемые. В первых подшипниках антифрикционный слой обрабатывают после установки вкладышей в корпус одним из рассмотренных выше методом, исправляя тем самым погрешности изготовления и монтажа вкладышей. Если же вкладыши взаимозаменяемые, то на сборку они поступают окончательно обработанными и качество монтажа играет решающую роль в достижении требуемой точности подшипника.

Для правильной работы подшипника необходимо, чтобы его вкладыши полностью прилегали наружной поверхностью к основанию и крышке подшипника. При неправильном прилегании вкладыша под действием сил, возникающих в процессе работы, будет изменяться геометрическая форма, что приведет к нарушению нормального контакта вала с подшипником. Неплотное прилегание вкладыша к корпусу или крышке приводит к нарушению теплопередачи от вкладыша к корпусу, температура вкладыша повышается и создается опасность оплавления подшипника.

При установке невзаимозаменяемых вкладышей плотность их соприкосновения с основанием и крышкой достигается увеличенными натягами (0,05…0,1 мм) [2]. Посадочные гнезда под взаимозаменяемые вкладыши обрабатывают с повышенной точностью, а диаметральный натяг создают меньшим, не влияющим на точность рабочих поверхностей. Для этого вкладыши подбирают по гнездам с таким расчетом, чтобы после прижатия к поверхностям гнезд их края выступали над плоскостью стыка крышки на 0,05…0,1 мм. После затяжки болтов, крепящих крышку за счет этих выступов, создается посадка с натягом вкладышей в гнезда