- •1. Содержание, задачи и основные этапы технологической подготовкой производства

- •3. Классификация процессов сборки

- •4. Содержание технологического процесса сборки

- •5. Классификация соединений деталей машин

- •6. Методы сборки соединений деталей машин

- •Преимущества и недостатки механического и теплового метода соединений деталей машин

- •7. Конструктивные особенности и условия эксплуатации нефтегазового оборудования и машин

- •8. Особенности производства нефтегазового оборудования

- •9. Разработка тп сборки машин.

- •10. Основные показатели, характеризующие служебное назначение нефтегазового оборудования.

- •11. Содержание и разделы ту на изготовление изделий.

- •12. Методика разработки технических требований и норм точности на изделие.

- •13. Разработка служебного назначения на нефтегазовую арматуру.

- •14. Установление технических требований на арматуру.

- •15. Методы достижения требуемой точности замыкающего звена при сборке изделия.

- •16. Выбор метода достижения требуемой точности при сборке.

- •17. Служебное назначение и исполнительные поверхности одноступенчатого редуктора.

- •18. Установление технических требований и норм точности на редуктор.

- •19. Выбор метода достижения требуемой точности замыкающих звеньев рц редуктора.

- •20. Принципы, которыми руководствуются при делении изделия на сборочные единицы.

- •21. Общие указания о последовательности сборки изделий.

- •22. Разработка технологической схемы сборки.

- •23. Определение типа производства.

- •24. Организационные формы производства, применяемые при сборке.

- •Непоточная сборка промышленных изделий.

- •Поточная сборка изделий.

- •25. Производительность сборки и коэффициент загрузки рабочих мест.

- •26. Конвейерная сборка. Определение длины рабочей части конвейера и скорости его движения.

- •31. Методика разработки маршрутной технологии общей и узловой сборки.

- •Методика разработки операционной технологии сборки.

- •27. Определение числа рабочих-сборщиков.

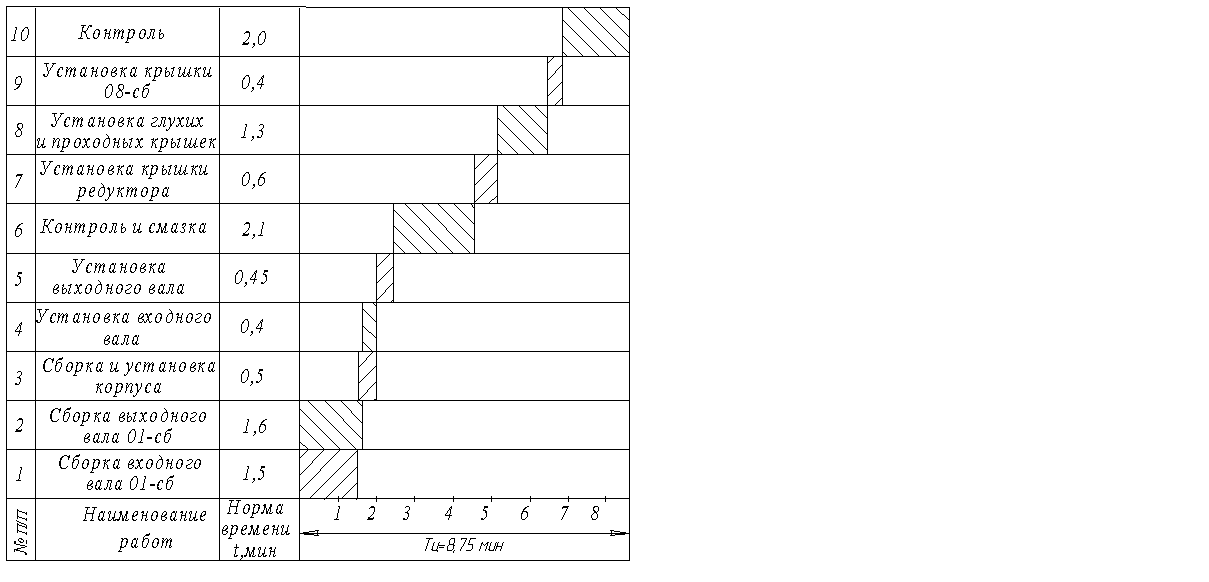

- •28. Циклограмма сборки и ее построение.

- •29. Выбор средств механизации тп сборки.

- •30. Технологическое оборудование, применяемое при сборке изделий.

- •39. Применяемые при сборке ручные и механизированные инструменты.

- •32. Контроль качества изделий при сборке.

- •42. Методы проверки точности при сборке

- •33. Испытание изделий.

- •34. Планирование сборочного участка, поточной линии.

- •35. Монтаж валов на опорах скольжения. Монтаж валов

- •Монтаж валов на опорах скольжения

- •Определение радиального биения вала , работающего на 2- х опорах.

- •Погрешности, вызываемые осевое перемещение вала и особенности их суммирования.

- •37. Технологические методы, применяемые для устранения погрешностей при сборке валов.

- •36. Особенности монтажа валов на опорах качения.

- •Обеспечение требуемого радиального биения при сборке валов на пк.

- •38. Основные показатели, определяющих точность зубчатых колес.

- •Гарантированный боковой зазор в зубчатой передачи и его определение.

- •Определение пятна контакта при сборке зубчатой передачи.

- •39. Особенности сборки конических передач.

- •Способы регулирования конической передачи, применяемые при совмещении вершин делительных конусов зубчатых колес.

- •40. Особенности сборки червячных передач.

- •Достижение точности совмещения средней плоскости червячного колеса с осью червяка.

- •41. Механизация и комплексная механизация сборочных работ.

- •42. Требования, предъявляемые к изделиям, сборку которых предполагается автоматизировать.

- •43. Условие собираемости при автоматическом соединении двух деталей.

- •44. Размерные связи при выборе баз для автоматической сборки.

- •45. Определение допуска на относительное смещение соединяемых деталей (валика и втулки).

- •46. Определение допустимого угла скрещивания осей соединяемых поверхностей детали.

- •47. Базирование втулки на разных этапах ее посадки на вал в автоматическом режиме сборки.

- •49. Автоматизация тп сборки с использованием автоматических сборочных машин

- •50. Определение производительности автоматических технологических систем

Методика разработки операционной технологии сборки.

Для проектирования операций технолог использует ранее разработанную маршрутную технологию узловой и общей сборки, намеченное содержание операций, такт сборки, если операции разрабатывают для поточной линии. На этом этапе разработки технологического процесса уточняют содержание операции, устанавливают последовательность и возможность совмещения переходов во времени, окончательно выбирают оборудование, приспособления и инструменты (или разрабатывают технические задания на их конструирование), назначают режимы работы сборочного оборудования, корректируют нормы времени и устанавливают схемы наладок.

Одним из ответственных моментов при проектировании технологического процесса сборки является выбор схемы базирования. Исходными данными для выбора баз при базировании являются сборочный чертеж, технические условия, маршрутное описание сборки.

При выборе технологических баз используют принципы единства и совмещения баз, осуществляют необходимые пересчеты размеров и допусков, расчеты погрешностей базирования. Особое значение выбор баз приобретает при автоматической сборке, а также при сборке на сборочных машинах. При этом приходится выбирать технологические базы не только для базовой детали, но и для деталей, которые монтируют на базовые детали.

Проектирование сборочной операции – задача многовариантная. Варианты оценивают по производительности и себестоимости.

27. Определение числа рабочих-сборщиков.

К производственным рабочим механосборочных цехов относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций обработки, пригонки и сборки, мойщиков деталей и других рабочих, непосредственно занятых выполнением операций технологического процесса обработки деталей и сборки изделий.

Число производственных рабочих, непосредственно занятых выполнением операций технологического процесса, определяют по трудоемкости выполняемого объема работ. Число сборщиков определяют по формуле:

![]() (2.19)

(2.19)

где Тсб – трудоемкость соответствующего вида работ в человеко-часах;

Фд – действительный эффективный фонд времени сборщика.

При проектировании механосборочных цехов применяют укрупненный способ определения числа производственных рабочих-сборщиков по числу рабочих мест Мсб [8] по следующей формуле:

![]() (2.20)

(2.20)

где Фр.м – эффективный годовой фонд времени рабочего места;

П – плотность работы (среднее число рабочих, одновременно работающих на одном посту);

Ки – коэффициент использования оборудования, для сборки Ки = 0,8.

При поточной сборке необходимо предусматривать до 5% "скользящих" рабочих (для замены временно отсутствующих) по отношению к общему числу производственных рабочих.

В условиях крупносерийного и массового производства для обслуживания оборудования в составе производственных рабочих предусматривают наладчиков, число которых определяют по нормам обслуживания, установленным для каждого типа оборудования [9].

П ри

детальном расчете число производственных

рабочих уточняют с учетом размещения

оборудования, анализа условий совмещения

профессий и построения циклограммы

сборки.

ри

детальном расчете число производственных

рабочих уточняют с учетом размещения

оборудования, анализа условий совмещения

профессий и построения циклограммы

сборки.