- •1. Надійність і вирішення задач прискорення науково-технічного прогресу.

- •2. Причини відмов і, як наслідок, втрата працездатності виробу внаслідок руйнування і пошкодження деталей і спряжень внаслідок кавітаційно-ерозійних пошкоджень.

- •3. Способи захисту технологічного обладнання від корозії.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Показники довговічності.

- •3. Класифікація методів термічної обробки деталей.

- •1. Розуміння технічної системи з точки зору надійності.

- •2. Структурне резервування систем.

- •3. Термообробка шестерен і зірочок.

- •61.Властивості і показники надійності.

- •3. Класифікація технологічних методів зміцнення поверхонь деталей.

- •1. Надійність паралельних систем.

- •2. Основи хіміко-термічної обробки. Приклади..

- •3. Властивості і показники надійності.

- •1. Надійність комбінованих систем.

- •2. Застосування відпалу деталей для забезпечення надійності обладнання.

- •3. Приклади застосування хіміко-термічної обробки.

- •1. Основні поняття математичної статистики, що застосовують в теорії надійності.

- •2. Класифікація видів гартування, їхнє призначення.

- •3. Суть методу дифузійної металізації.

- •1. Показники довговічності.

- •2. Основні відмінності між низьким, середнім і високим відпуском..

- •3. Гальванічний захист від корозії.

- •1. Вплив резервування на надійність.

- •2. Конструктивні заходи (деякі) для зменшення корозійного зношення (руйнування) і негативного впливу середовища. Типові конструктивні вирішення корозійної стійкості.

- •3. Основні види термічної обробки.

- •1. Технологічна система. Складові технологічної системи. Події і стан технологічних систем.

- •2. Вибір матеріалів для деталей, які труться.

- •3. Класифікація методів хіміко-термічної обробки.

- •1. Оцінка надійності технологічних систем.

- •3. Суть методу азотування.

- •1. Фізична суть надійності.

- •2. Види руйнування деталей машин при експлуатації..

- •3. Теоретичні основи цементації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Забезпечення надійності в процесі розробки і проектування машин.

- •3. Основи нікелювання і кадмування.

- •1. Вплив технології виготовлення деталей на їх надійність і довговічність.

- •2. Порівняння гартування з іншими методами термообробки.

- •3. Наплавлення зносостійких матеріалів на робочій поверхні деталей машин.

- •1. Причини відмов і, як наслідок, втрата працездатності деталей і спряжень машин внаслідок сумісного впливу зовнішніх навантажень, зношувальних явищ і дії хімічно активних середовищ.

- •2. Зміна властивостей матеріалу змащування в експлуатації.

- •3.Переваги і недоліки гартування.

- •1. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •2. Вплив температурних деформацій деталей на технологічне обладнання.

- •3. Способи хіміко-термічної обробки..

- •1. Корозія металів, види корозії і їх особливості.

- •2. Основні етапи відпрацювання конструкції машини на технологічність.

- •3. Хімічні покриття.

- •1. Оцінка надійності технологічних систем

- •2. Захист робочих поверхонь пар тертя від забруднення. Типові конструкції ущільнень для підшипникових вузлів.

- •3. Інгібіторний захист обладнання.

- •1. Нормування вимог до надійності

- •2. Покращення умов тертя.

- •3. Причини відмов і, як наслідок, втрата працездатності внаслідок руйнування і пошкодження матеріалів деталей внаслідок втомних явищ і зменшення міцності.

- •1. Основні поняття властивостей продукції.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вибір способу зміцнення в залежності від характеру роботи деталей машин.

- •1. Методи компенсації зносу в машинах. Приклади.

- •2. Оптимізація форми деталей.

- •3. Зміна властивостей матеріалу змащування в експлуатації.

- •1. Класифікація видів тертя.

- •2. Компенсація зношування. Приклади.

- •3. Обкатка машин. Види обкатки.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Резервування зносостійкості.

- •3. Змащування машин при експлуатації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Вибір матеріалів при конструюванні вузлів тертя.

- •3. Роль поверхнево-активних речовин (пар) в змащувальних матеріалах.

- •1. Зношування і пошкоджуваність. Класифікація видів зношування.

- •2. Компенсатори зношування (приклади).

- •3. Особливості тертя шаруватих матеріалів (графіт, молібденіт, нітрит бору, тощо).

- •1. Окисне зношування.

- •2. Класифікація технологічних методів зміцнення поверхні деталей.

- •3. Особливості тертя фторопласту.

- •1. Абразивне зношування.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •1. Нормальні і паталогічні процеси при терті.

- •2. Особливості тертя фторопласту.

- •3. Граничне зношування і терміни служби деталей. Критерії визначення граничного зносу.

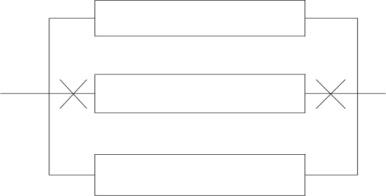

1. Надійність паралельних систем.

Паралельним (з точки зору надійності) вважається з'єднання, при якому відмова будь-якого елемента не призводить до відмови системи, поки не відмовлять всі з'єднані елементи

Резервування - це застосування додаткових засобів і (або) можливостей з метою збереження працездатного стану об'єкта при відмові одного або декількох його елементів.

Резерв - сукупність додаткових засобів і (або) можливостей, використовуваних для резервування.

Для

паралельних систем: F(t)=

P(t)= 1- F(t)

2. Основи хіміко-термічної обробки. Приклади..

Хіміко-термічна обробка дозволяє змінювати хімічний і фазовий склад поверхневого шару і, відповідно, градієнт властивостей деталі в напрямку від поверхні до серцевини. Це досягається за рахунок дифузійного насичення поверхневого шару яким-небудь хімічним елементом, що знаходиться в атомарному стані і здатним розчинятись в металі деталі, що обробляється.

Дана обробка забезпечує підвищення зносостійкості деталей машин, головним чином, за рахунок збільшення твердості поверхневого шару. Виникнення в поверхневому шарі великих поверхневих напружень стиску сприяє підвищенню міцності. Деякі види хіміко-термічної обробки дозволяють підвищити стійкість проти корозії, як при нормальних, так і при високих температурах.

Методами хіміко-термічної обробки, які найбільш широко використову-ються є: цементація, азотування, ціанування, борування і дифузійна металізація.

Цементація є найбільш простим і розповсюдженим методом зміцнення поверхневого шару, при якому підвищується твердість поверхневого шару, опір на згин і розтяг а також втомна міцність деталей і машин. Процес цементації полягає в дифузійному насиченні поверхневого шару деталі вуглецем. При температурах 900...1000(С атомарний вуглець дифундує в поверхневий шар деталі і розчиняється в аустеніті, збільшуючи концентрацію до оптимальної, що дорівнює 1,0%.

Залежно від середовища, в якому відбувається процес, розрізняють цементацію в твердому, газоподібному і рідинному карбюризаторах.

При цементації в твердому карбюризаторі, що складається із суміші вугілля і кам'яновугільного напівкоксу (85...90%) з вуглекислим барієм або кальцієм (10...15%), при температурах 920...930(С можна за 4...5 годин отримати глибину шару 0,4...0,7 мм.

Більш прогресивним процесом є газова цементація. Як газовий карбюризатор використовують природній газ. При температурі 900...1100(С відбувається дисоціація газу з виділенням атомарного вуглецю. Процес газової цементації протікає більш як в 2 рази швидше цементації в твердому карбюризаторі.

Цементація в твердому карбюризаторі здійснюється в ваннах, що містять 75...85% NaCO, 10...15% NACl, 6...10% карборунду (SiC), при температурі 840...860(С, на протязі 0,5...2,5 години. Глибина цементованого шару при такому режимі досягає 0,2...0,6 мм.

Для отримання високої твердості поверхневого шару при достатній в'язкості серцевини деталі, після цементації піддають складній термообробці: спочатку гартуванню або нормалізації до температури 800...900(С для виправлення структури серцевини, а потім повторному гартуванню при температурі 760(С і низькому відпуску, для забезпечення максимальної твердості поверхневого шару.

При цементації деталей, виготовлених з дрібнозернистих сталей, високо температурне гартування можна не проводити, а при газовій і рідинній цементації деталі можна піддавати тільки одинарному гартуванню, безпосередньо після цементації, без додаткового гартування.

В цементованих деталях твердість поверхневого шару досягає HRC 62...65, а залишкові напруження на стиск за рахунок збільшення об'єму цементованого шару - 400...1000 МПа.

Зносостійкість залежить не тільки від твердості цементованих деталей, але і від його товщини. Із збільшенням товщини цементованого шару зносостійкість підвищується, однак при надмірному збільшенні товщини шару може понизитись границя витривалості деталі.

Було встановлено, що міцність цементованих виробів при глибині шару, що перевищує 0,7мм, зменшується незалежно від вмісту вуглецю в серцевині (рис.13.5), а границя витривалості досягає максимуму при 1,03% С.

Азотування - це процес насичення поверхневого шару стальних деталей азотом. Азотований шар має високу твердість (в 1,5...2 рази більшу, ніж після цементації і гартування), яка зберігається при нагріванні до температури 500...600 С, зносостійкість, стійкість проти втомлюваності і дії агресивних середовищ.

В машинобудуванні азотування використовують для отримання високої твердості, підвищення опору зношуванню і розвитку руйнувань втомленості, підвищення корозійної стійкості деталей машин, що працюють в повітрі, у воді і пароповітряному середовищі. В даний час азотування отримало широке розповсюдження в різних галузях машинобудування. Процес азотування здійснюється в муфельних печах в атмосфері аміаку, який при температурі вище 400(С дисоціює з утворення атомарного азоту згідно реакції: 2NH3=2N+3H.

Кінетика процесу азотування і якість поверхневого шару залежать від температури процесу, тиску газу, тривалості процесу і хімічного складу сталі. Аміак пропускають через піч з такою швидкістю, щоб при температурі процесу тільки 20-25% його дисоціювало на азот і водень, так як велика кількість водню в газовій суміші викликає видалення із сталі вуглецю і негативно впливає на процес утворення нітритів.

Глибина азотованого шару залежить від тривалості процесу. При температурі 500(С за кожні 10 годин глибина азотованого шару збільшується на 0,1 мм. Збільшення парціального тиску азоту в газовому середовищі і швидкості руху газу веде до збільшення глибини азотованого шару.

Дифузійна металізація - процес дифузійного насичення поверхневих шарів деталей машин, виготовлених із сталей, різними металами. Найбільш широке розповсюдження отримали: алітирування, борування, термодифузійне хромування, сіліціювання, а також комбіноване насичення двома металами, хромоалітирування і бориалітивування та інш.

Алітирування використовують, головним чином, для підвищення жаро-стійкості деталей, виготовлених із вуглецевих сталей, а також для підвищення стійкості проти атмосферної корозії при нормальних температурах.

Найчастіше алітирування здійснюють в порошках, що містять 49% фероалюмінію, 49% оксиду алюмінію і 2% хлористого амонію.

Оксид алюмінію вводять для попередження спікання, а хлористий амоній для утворення хлористого алюмінію. Процес здійснюється протягом декількох годин при температурі 800...1000(С.

В результаті алітування в поверхневому шарі утворюються різні фази, що збагачені алюмінієм, в тому числі хімічні з'єднання (наприклад FеAl) і твердий розчин алюмінію в залізі. Концентрація алюмінію в поверхневому шарі може досягати 75...80%. Перехідні фази, що спостерігаються при мікроскопічному аналізі у формі характерних голок, мають велику крихкість. Для підвищення пластичності алітируваного шару зменшують вміст алюмінію в ньому до 20...30% шляхом використання більш бідних сумішей або використання дифузійного відпалу при 900...960(С на протязі 3...6 годин.

Алітирування можна здійснювати не тільки в порошкових сумішах, але й у ваннах з розплавленим алюмінієм і в газоподібних середовищах.

З методів борування в рідких середовищах найбільш відомі: електролізне борування в розплаві бури; електролізне борування в суміші метаборної кислоти (НВО2) і фтористого натрію (NaF); борування в розплавленому бурі з карбідом бору (В4С).

Електролізне борування в розплавленому бурі проводиться при температурі 930...950 (С в ваннах із плавів Х23Н18, Х2В, в яких знаходиться розплав бури (Na2B4O2). Деталь, що обробляється, відіграє роль катода. Анодом служить попередньо оброблений буром графічний стержень. Борування проходить в результаті дифузії осадження на поверхні деталі активного бору, який є продуктом термічної і електролітичної дисоціації бури. Оптимальним режимом борування по цьому методу є: густина струму на катоді 0,15...0,20 А/см2, напруга 2...14 В, температура 930...950 (С, витримка 2...6 годин. При цьому режимі глибина шару борування досягає 0,15...0,30 мм. Глибина шару борування залежить від температури процесу і часу витримки (рис.13.8).

В наш час розроблена нова технологія процесу борування в порошкових сумішах, головною складовою якої є промисловий карбід бору.

В результаті процесу борування досягається поверхнева твердість сталі до 3000НВ.

Зносостійкість шару борування залежить не стільки від його глибини, скільки від якості і структури.