- •1. Надійність і вирішення задач прискорення науково-технічного прогресу.

- •2. Причини відмов і, як наслідок, втрата працездатності виробу внаслідок руйнування і пошкодження деталей і спряжень внаслідок кавітаційно-ерозійних пошкоджень.

- •3. Способи захисту технологічного обладнання від корозії.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Показники довговічності.

- •3. Класифікація методів термічної обробки деталей.

- •1. Розуміння технічної системи з точки зору надійності.

- •2. Структурне резервування систем.

- •3. Термообробка шестерен і зірочок.

- •61.Властивості і показники надійності.

- •3. Класифікація технологічних методів зміцнення поверхонь деталей.

- •1. Надійність паралельних систем.

- •2. Основи хіміко-термічної обробки. Приклади..

- •3. Властивості і показники надійності.

- •1. Надійність комбінованих систем.

- •2. Застосування відпалу деталей для забезпечення надійності обладнання.

- •3. Приклади застосування хіміко-термічної обробки.

- •1. Основні поняття математичної статистики, що застосовують в теорії надійності.

- •2. Класифікація видів гартування, їхнє призначення.

- •3. Суть методу дифузійної металізації.

- •1. Показники довговічності.

- •2. Основні відмінності між низьким, середнім і високим відпуском..

- •3. Гальванічний захист від корозії.

- •1. Вплив резервування на надійність.

- •2. Конструктивні заходи (деякі) для зменшення корозійного зношення (руйнування) і негативного впливу середовища. Типові конструктивні вирішення корозійної стійкості.

- •3. Основні види термічної обробки.

- •1. Технологічна система. Складові технологічної системи. Події і стан технологічних систем.

- •2. Вибір матеріалів для деталей, які труться.

- •3. Класифікація методів хіміко-термічної обробки.

- •1. Оцінка надійності технологічних систем.

- •3. Суть методу азотування.

- •1. Фізична суть надійності.

- •2. Види руйнування деталей машин при експлуатації..

- •3. Теоретичні основи цементації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Забезпечення надійності в процесі розробки і проектування машин.

- •3. Основи нікелювання і кадмування.

- •1. Вплив технології виготовлення деталей на їх надійність і довговічність.

- •2. Порівняння гартування з іншими методами термообробки.

- •3. Наплавлення зносостійких матеріалів на робочій поверхні деталей машин.

- •1. Причини відмов і, як наслідок, втрата працездатності деталей і спряжень машин внаслідок сумісного впливу зовнішніх навантажень, зношувальних явищ і дії хімічно активних середовищ.

- •2. Зміна властивостей матеріалу змащування в експлуатації.

- •3.Переваги і недоліки гартування.

- •1. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •2. Вплив температурних деформацій деталей на технологічне обладнання.

- •3. Способи хіміко-термічної обробки..

- •1. Корозія металів, види корозії і їх особливості.

- •2. Основні етапи відпрацювання конструкції машини на технологічність.

- •3. Хімічні покриття.

- •1. Оцінка надійності технологічних систем

- •2. Захист робочих поверхонь пар тертя від забруднення. Типові конструкції ущільнень для підшипникових вузлів.

- •3. Інгібіторний захист обладнання.

- •1. Нормування вимог до надійності

- •2. Покращення умов тертя.

- •3. Причини відмов і, як наслідок, втрата працездатності внаслідок руйнування і пошкодження матеріалів деталей внаслідок втомних явищ і зменшення міцності.

- •1. Основні поняття властивостей продукції.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вибір способу зміцнення в залежності від характеру роботи деталей машин.

- •1. Методи компенсації зносу в машинах. Приклади.

- •2. Оптимізація форми деталей.

- •3. Зміна властивостей матеріалу змащування в експлуатації.

- •1. Класифікація видів тертя.

- •2. Компенсація зношування. Приклади.

- •3. Обкатка машин. Види обкатки.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Резервування зносостійкості.

- •3. Змащування машин при експлуатації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Вибір матеріалів при конструюванні вузлів тертя.

- •3. Роль поверхнево-активних речовин (пар) в змащувальних матеріалах.

- •1. Зношування і пошкоджуваність. Класифікація видів зношування.

- •2. Компенсатори зношування (приклади).

- •3. Особливості тертя шаруватих матеріалів (графіт, молібденіт, нітрит бору, тощо).

- •1. Окисне зношування.

- •2. Класифікація технологічних методів зміцнення поверхні деталей.

- •3. Особливості тертя фторопласту.

- •1. Абразивне зношування.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •1. Нормальні і паталогічні процеси при терті.

- •2. Особливості тертя фторопласту.

- •3. Граничне зношування і терміни служби деталей. Критерії визначення граничного зносу.

3. Вибір способу зміцнення в залежності від характеру роботи деталей машин.

Кожна машина (або вузол) складається із комплексу різноманітних деталей, серед котрих одні працюють практично необмежений час, інші періодично підлягають заміні, відновленню або ремонту. До першої групи можна, наприклад, віднести основи і станини технологічного обладнання, корпуси підшипників і редукторів, шайби і ряд інших деталей, матеріал котрих під час експлуатації витримує порівняно невеликі напруження. При звичайній температурі і відсутності корозійного середовища подібні деталі, як правило, мають достатній запас міцності. До другої групи відносяться деталі, які працюють в умовах тертя або змінних навантажень. Дуже часто елементи машин працюють в напруженому стані при підвищених температурах або в корозійному середовищі. Такі деталі мають обмежений термін служби і експлуатації, і від їх довговічності і надійності залежить термін служби вузла і машини в цілому.

При проектуванні деталей машин, що мають обмежену довговічність, необхідно не лише правильно вибирати матеріал, але і визначати вид і режими зміцнення поверхневих шарів деталей, щоби збільшити термін їх експлуатації. При цьому необхідно виходити не лише з конструктивних і технологічних, але також і з економічних передумов.

Як приклади в таблиці 13.2. приведені відомості про характер роботи, причини виходу з ладу і способи підвищення довговічності деталей машин, які широко розповсюджені в техніці, а також про машинобудівні матеріали, з яких вони виготовлені.

ЕКЗАМЕНАЦІЙНИЙ БІЛЕТ № 21

1. Методи компенсації зносу в машинах. Приклади.

Компенсація зносу в машинах здійснюється трьома принципово різними методами. Найбільш простий з них - ручна компенсація, що виконується як звичайна операція налагодження шляхом переміщення частково зношеної деталі на величину зносу. При цьому деталь повинна мати достатній запас на знос. Ручна компенсація здійснюється різними методами - переміщенням клинів, зміною прокладок, поворотом деталі чи переміщенням її в спеціально виконаних пазах і т.д.

Другий метод - автокомпенсація (самокомпенсація) зносу, що здійсню-ється переміщенням деталі в міру зношення під дією пружного елементу, гравітаційної сили , гідравлічного тиску і т.п.

Третій метод - автоматична компенсація зносу здійснюється фіксуванням зносу певним датчиком, що дає команду механізму для коректування стану деталей, що зношуються спеціальним механізмом з власним приводом.

При цьому методі досягається висока стабільність праці механізмів основним чином по точності і створюється можливості конструювання саморегульованих автоматичних машин. Значний досвід у цьому напрямі накопичений у приладобудуванні. Наприклад, компенсація зносу ділильної пари точних зуборізних верстатів здійснюється через дифракційні диски і фотоелектричні датчики, що подають сигнал для включення серводвигуна диференціалу ділильної ланки верстата з точністю (1с.

Компенсацію зносу ручним методом застосовують в різноманітних інструментах, деталях і вузлах; зубах борони, чистиках коліс сільсько-господарських машин , шарнірних з'єднаннях, підшипниках ковзання і т.д.

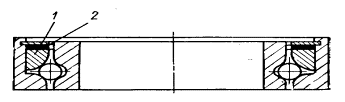

В кульковому шариковому підшипнику радіальні та осьові зазори вибираються рухливим кільцем 1 (рис.12.24), що замикає розмірний ланцюг під тиском резинової шайби 2.

Рис.12.24 Кульковий підшипник з автокомпенсацією зазорів при спряженні деталей тертя

Компенсація зношування вкладишів в підшипнику ковзання може бути здійснена з допомогою гідравлічного затиску, а конічних роликових підшипників - зміщенням зовнішнього кільця.