- •1. Надійність і вирішення задач прискорення науково-технічного прогресу.

- •2. Причини відмов і, як наслідок, втрата працездатності виробу внаслідок руйнування і пошкодження деталей і спряжень внаслідок кавітаційно-ерозійних пошкоджень.

- •3. Способи захисту технологічного обладнання від корозії.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Показники довговічності.

- •3. Класифікація методів термічної обробки деталей.

- •1. Розуміння технічної системи з точки зору надійності.

- •2. Структурне резервування систем.

- •3. Термообробка шестерен і зірочок.

- •61.Властивості і показники надійності.

- •3. Класифікація технологічних методів зміцнення поверхонь деталей.

- •1. Надійність паралельних систем.

- •2. Основи хіміко-термічної обробки. Приклади..

- •3. Властивості і показники надійності.

- •1. Надійність комбінованих систем.

- •2. Застосування відпалу деталей для забезпечення надійності обладнання.

- •3. Приклади застосування хіміко-термічної обробки.

- •1. Основні поняття математичної статистики, що застосовують в теорії надійності.

- •2. Класифікація видів гартування, їхнє призначення.

- •3. Суть методу дифузійної металізації.

- •1. Показники довговічності.

- •2. Основні відмінності між низьким, середнім і високим відпуском..

- •3. Гальванічний захист від корозії.

- •1. Вплив резервування на надійність.

- •2. Конструктивні заходи (деякі) для зменшення корозійного зношення (руйнування) і негативного впливу середовища. Типові конструктивні вирішення корозійної стійкості.

- •3. Основні види термічної обробки.

- •1. Технологічна система. Складові технологічної системи. Події і стан технологічних систем.

- •2. Вибір матеріалів для деталей, які труться.

- •3. Класифікація методів хіміко-термічної обробки.

- •1. Оцінка надійності технологічних систем.

- •3. Суть методу азотування.

- •1. Фізична суть надійності.

- •2. Види руйнування деталей машин при експлуатації..

- •3. Теоретичні основи цементації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Забезпечення надійності в процесі розробки і проектування машин.

- •3. Основи нікелювання і кадмування.

- •1. Вплив технології виготовлення деталей на їх надійність і довговічність.

- •2. Порівняння гартування з іншими методами термообробки.

- •3. Наплавлення зносостійких матеріалів на робочій поверхні деталей машин.

- •1. Причини відмов і, як наслідок, втрата працездатності деталей і спряжень машин внаслідок сумісного впливу зовнішніх навантажень, зношувальних явищ і дії хімічно активних середовищ.

- •2. Зміна властивостей матеріалу змащування в експлуатації.

- •3.Переваги і недоліки гартування.

- •1. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •2. Вплив температурних деформацій деталей на технологічне обладнання.

- •3. Способи хіміко-термічної обробки..

- •1. Корозія металів, види корозії і їх особливості.

- •2. Основні етапи відпрацювання конструкції машини на технологічність.

- •3. Хімічні покриття.

- •1. Оцінка надійності технологічних систем

- •2. Захист робочих поверхонь пар тертя від забруднення. Типові конструкції ущільнень для підшипникових вузлів.

- •3. Інгібіторний захист обладнання.

- •1. Нормування вимог до надійності

- •2. Покращення умов тертя.

- •3. Причини відмов і, як наслідок, втрата працездатності внаслідок руйнування і пошкодження матеріалів деталей внаслідок втомних явищ і зменшення міцності.

- •1. Основні поняття властивостей продукції.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вибір способу зміцнення в залежності від характеру роботи деталей машин.

- •1. Методи компенсації зносу в машинах. Приклади.

- •2. Оптимізація форми деталей.

- •3. Зміна властивостей матеріалу змащування в експлуатації.

- •1. Класифікація видів тертя.

- •2. Компенсація зношування. Приклади.

- •3. Обкатка машин. Види обкатки.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Резервування зносостійкості.

- •3. Змащування машин при експлуатації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Вибір матеріалів при конструюванні вузлів тертя.

- •3. Роль поверхнево-активних речовин (пар) в змащувальних матеріалах.

- •1. Зношування і пошкоджуваність. Класифікація видів зношування.

- •2. Компенсатори зношування (приклади).

- •3. Особливості тертя шаруватих матеріалів (графіт, молібденіт, нітрит бору, тощо).

- •1. Окисне зношування.

- •2. Класифікація технологічних методів зміцнення поверхні деталей.

- •3. Особливості тертя фторопласту.

- •1. Абразивне зношування.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •1. Нормальні і паталогічні процеси при терті.

- •2. Особливості тертя фторопласту.

- •3. Граничне зношування і терміни служби деталей. Критерії визначення граничного зносу.

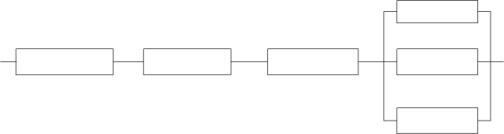

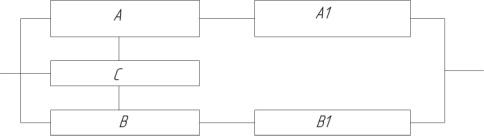

1. Надійність комбінованих систем.

В такому випадку ця система не може бути віднесена ні до послідовної, ні до паралельної, наприклад, цукрове виробництво, де паралельні лінії перекачування технологічної системи мають додатковий насос, який за необхідності може бути резервним.

Основна система з елементом,яка дублюється і передбачено елемент,який резервується А і В. для розрахунку використовують теорему Байєса.

2. Застосування відпалу деталей для забезпечення надійності обладнання.

Відпа́люванням ста́лі називається вид термічної обробки сталі, що полягає у нагріванні матеріалу до певної температури, витримування і наступне, як правило, повільне охолодження (в печі) з метою одержання рівноважної структури. Основними видами відпалювання сталі є: відпал першого роду; відпал другого роду; нормалізаційний відпал (нормалізація).

Відпал першого роду

Відпал першого роду — відпал, при якому, як правило, не відбувається фазових перетворень (перекристалізації), а якщо вони мають місце, то не впливають на кінцеві результати, передбачені його цільовим призначенням: усунення хімічної і фізичної неоднорідності. Тому відпал І роду можна проводити при температурах вищих або нижчих від температур фазових перетворень (критичних точок A1 та A3). Розрізняють такі різновиди відпалу першого роду: гомогенізувальний (дифузійний), рекристалізаційний та відпружувальний (релаксаційний).

Гомогенізувальний відпал — це відпал виливок з вуглецевих та легованих сталей при температурі 1100...1200 °C з витримуванням 15...20 годин з метою зменшення дендритної або внутрішньокристалітної ліквації, яка сприяє підвищенню схильності сталі, що обробляється тиском, до крихкості та анізотропії властивостей. Після витримування проводять охолодження до 800...820 °C в печі, а далі на повітрі. З метою покращення технологічної пластичності високовуглецеві леговані сталі (швидкорізальні, підшипникові тощо) часто піддають ступінчастому гомогенізуванню (ступінчастому високотемпературному обробленню):перше витримування протягом 2 год при 1120...1200 °C; друге — при 1160...1240 °C; третє — при 1150...1200 °C.

Рекристалізаційний відпал — це відпал наклепаної сталі при температурі, що перевищує температуру початку рекристалізації, з метою усунення наклепу і одержання певної величини зерна. Його проводять після холодного деформування (вальцювання,волочіння тощо). В процесі цього відпалу зменшується міцність і твердість та відновлюється пластичність деформованого металу. Для сталей з вмістом вуглецю 0,08...0,20% температура відпалу становить 680...700 °C, для високовуглецевих легованих сталей — 700 °C з тривалістю витримування 0,5...1,5 години.

Відпружувальний відпал — вид відпалу, якому піддають виливки, зварні конструкції та деталі після обробки різанням, у яких виникають внутрішні залишкові напруження. Для повного зняття залишкових напружень найчастіше використовують відпал при 550...650 °C. Час витримування обирають дослідним шляхом (від декількох годин), а швидкість нагрівання та охолодження такою, щоб виключити можливість виникнення нових внутрішніх напружень.

Відпал другого роду

Відпал другого роду полягає у нагріванні сталі до температур вище за точки A3 або A1, витримуванню і з наступним повільним охолодженням.

Вихідними фазами перед нагріванням здебільшого є ферит і цементит. Під час нагрівання і витримки вихідні структури — ферито-перлітна доевтектоїдної сталі і перлітна евтектоїдної сталі переходять в аустенітну, а перліто-цементитна структура заевтектоїдної сталі — в аустеніто-цементитну. Мала швидкість охолодження (30...200°С/год.) уможливлює зворотні дифузійні фазові перетворення, коли аустеніт доевтектоїдної сталі знову переходить у ферит + перліт, а аустеніт заевтектоїдної сталі — в перліт і вторинний цементит. Отже, новоутворені рівноважні структури (або близькі до них) після закінчення відпалювання відрізняються від аналогічних за фазовим складом вихідних структур дрібнішими зернами, оскільки останні утворились із дрібнозернистого аустеніту під час повільного охолодження.

Після відпалу сталь має низьку твердість і міцність при значній пластичності. Переважно відпал є підготовчим термообробленням. Розрізняють наступні види відпалу: повний, ізотермічний і неповний.

Повний відпал полягає у нагріванні доевтектоїдної сталі до температури на 30...50 °C вищої за температуру, що відповідає точці Ac3, витриманні при цій температурі до завершення фазових перетворень з подальшим повільним охолодженням. Повному відпалу піддають сортовий прокат із сталі з 0,3...0,4 C, поковки та фасонні виливки.

Ізотермічний відпал полягає у нагріванні зазвичай легованої сталі як і для повного відпалу і порівняно швидкому охолодження до температури 660...680 °C. При цій температурі призначають ізотермічне витримання протягом 3...6 год, для повного розпаду аустеніту, після чого проводять прискорене охолодження на повітрі. Перевага цього методу полягає у скороченні тривалості процесу та підвищенні однорідності ферито-перлітної структури. Ізотермічному відпалу піддають поковки та сортовий прокат невеликих розмірів з цементованої легованої сталі.

Неповний відпал відрізняється від повного тим, що сталь нагрівають до нижчої температури (дещо вище за температуру Ac1). Неповний відпал доевтектоїдних сталей застосовують для покращення оброблюваності різанням. Неповний відпал заевтектоїдних і легованих сталей викликає практично повну перекристалізацію і дозволяє отримати зернисту (сфероїдальну) форму перліту замість пластинчастої. Такий відпал ще називають сфероїдизувальним відпалом.

Нормалізаційний відпал або нормалізація полягає у нагріванні доевтектоїдної сталі дл температури, що перевищує точку Ac3 на 40...50 °C, заевтектоїдної вище за Accm також на 40...50 °C, витримці за цієї температури та охолодженні на повітрі. Нормалізація викликає повну фазову перекристалізацію сталі та усуває грубозернисту структуру, отриману при литві чи вальцюванні, куванні чи штампуванні. Нормалізацію використовують для покращення властивостей сталевих виливок замість гартування та відпуску.